技术摘要:

本发明涉及建筑原料存储技术领域,具体涉及一种干混砂浆成型后储存与搅拌一体罐,包括底座,还包括控制器、釜体、烘干机构和搅拌机构,所述搅拌机构设在釜体的内部中心以用来搅拌干混砂浆,搅拌机构包括第一旋转轴、驱动组件和三组搅拌组件,所述烘干机构设在釜体的内 全部

背景技术:

干混砂浆分为普通干混砂浆和特种干混砂浆。普通干混砂浆主要有干混砌筑砂 浆、干混抹灰砂浆、干混地面砂浆;特种干混砂浆指对性能有特殊要求的专用建筑、装饰类 干拌砂浆,主要包括防水砂浆、界面处理砂浆、瓷砖粘结剂、填缝剂、内外墙腻子、装饰砂浆、 粉末涂料、保温砂浆、自流平砂浆、耐磨地平材料、灌浆料等。 普通砂浆在建筑工程中的用量仅次于混凝土,是建筑中最为重要的组成部分。按 砖混墙体结构建筑推算,普通干混砂浆的用量为商品混凝土用量的1/4~1/6。从我国的国 情考虑,现阶段建筑多采用砌筑墙体,尤其是大量使用水泥基的新型环保节能砌块,对于成 本较低的砖砌墙体,作为发展中国家,现在的墙体结构还会在未来的很长时间内存在。 普通干混砂浆针对传统的现场搅拌无法控制的质量问题,尤其是新型环保节能砌 块经常造成的渗、漏、裂的现象,有很好的预防作用。根据市场发展的需要,环保施工的要 求,机械化操作的不断提高,干混砂浆的优势越来越明显,用干混砂浆代替传统施工成为发 展的总趋势。 但是现有的干混砂浆在生产成型后,需要存储在罐体内部,以供后期运输或使用, 存储一端时间后,其内部的干混砂浆通常具有一定的水分含量,即湿气,湿气越重,就容易 使得干混砂浆凝结成块,在下料时十分不方便,同时存储罐体的底部通常设有一个搅拌罐 体,干混砂浆在下料时先从存储罐落料口进入搅拌罐,经搅拌后在进行下料盒运输,经过两 个罐体实现下料的干混砂浆会粘附在两个罐体的内壁上,因此资源浪费十分严重,不利于 企业受益。 根据现有技术的不足,有必要设计一种能及时获悉干混砂浆湿度并及时烘干,同 时能将罐体内壁上粘附的残留干粉充分刮下,减小浪费的干混砂浆成型后储存与搅拌一体 罐。

技术实现要素:

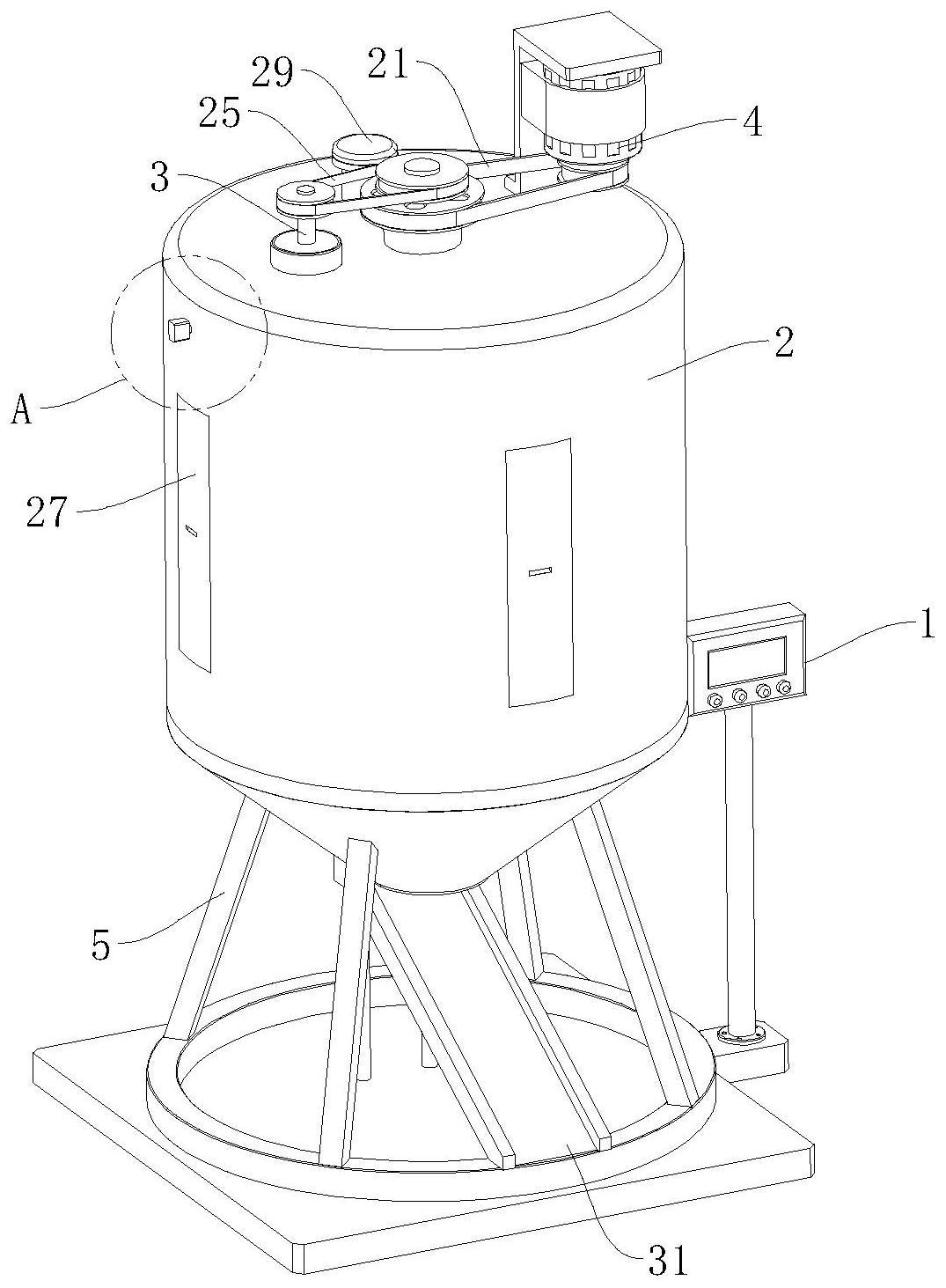

本发明的目的在于提供一种干混砂浆成型后储存与搅拌一体罐。 为达此目的,本发明采用以下技术方案: 提供一种干混砂浆成型后储存与搅拌一体罐,包括底座,还包括控制器、釜体、烘 干机构和搅拌机构,所述控制器固定设在底座的顶部,所述釜体通过支撑架设在底座的顶 部,所述搅拌机构设在釜体的内部中心以用来搅拌干混砂浆,搅拌机构包括第一旋转轴、驱 动组件和三组搅拌组件,所述驱动组件通过支撑板设在釜体的顶部,所述第一旋转轴可转 动的插设在釜体的内部,三组搅拌组件等间距套设在第一旋转轴的外壁上,所述烘干机构 设在釜体的内壁上以用来祛除釜体内的湿气,烘干机构包括第二旋转轴、从动组件和加热 4 CN 111591607 A 说 明 书 2/6 页 组件,所述从动组件套设在第一旋转轴的顶部,所述第二旋转轴可转动的插设在釜体的内 部,所述加热组件设在釜体的圆周方向上的内壁上,所述驱动组件和加热组件均与控制器 电性连接。 进一步的,所述釜体包括内壳、外壳和底壳,所述底壳固定设在支撑架的顶部,并 且底壳为漏斗结构,所述内壳固定设在底壳的顶部,所述外壳套设在内壳的外壁上,并且外 壳的底部与底壳的顶部焊接。 进一步的,每组搅拌组件均包括两个搅拌板,两个搅拌板通过管箍固定连接,所述 管箍与第一旋转轴的外壁套设连接,并且每个搅拌板上均开设有若干个方形开口。 进一步的,每个搅拌板远离第一旋转轴的一端均通过连接块固定设有矩形壳体, 所述矩形壳体的内部设有凹槽,所述凹槽的内部呈对称设置有两个弹性杆,两个弹性杆远 离搅拌板的一端固定连接有刮板,所述刮板远离矩形壳体的一端与内壳的内壁贴合,并且 刮板的表面为呈“V”’形结构。 进一步的,所述驱动组件包括驱动电机、转轮和飞轮,所述驱动电机通过机座固定 设在支撑板的顶部,所述转轮套设在驱动电机的输出端上,所述飞轮套设在第一旋转轴的 顶部,并且飞轮与转轮之间套设有第一皮带,所述驱动电机与控制器电连接。 进一步的,所述从动组件包括主动轮、从动轮和涡轮风扇,所述主动轮套设在第一 旋转轴的顶部外壁上,所述从动轮套设在第二旋转轴的顶部外壁上,所述涡轮风扇套设在 第二旋转轴远离从动轮的一端外壁上,并且主动轮和从动轮之间套设有第二皮带。 进一步的,所述加热组件包括四个电加热管,所述外壳的圆周方向上的内壁上等 间距开设有四个安装槽,每个电加热管均设在一个安装槽的内部,并且每个安装槽的敞开 端上均插设有一个防护盖板,每个防护盖板上均固定连接有四个对称设置的插销,安装槽 的内部设有可供四个插销插接的插块,每个插块上均设有插孔,并且每个防护盖板的外壁 上均设有把手,每个电加热管均与控制器电连接。 进一步的,所述外壳的外壁上插设有湿度传感器,所述湿度传感器的输出端自外 壳和内壳依次穿过,所述湿度传感器与控制器电连接。 进一步的,所述外壳的顶部设有入料口,所述内壳的顶部设有接料口,入料口和接 料口的轴线方向一致,并且入料口上插设有密封塞,所述密封塞的底部与接料口贴合连接, 底壳的顶部设有下料口,所述下料口上设有旋盖,所述旋盖的底部呈倾斜设置有送料滑道, 所述送料滑道与底座的顶部通过两个支撑杆固定连接。 进一步的,所述第一旋转轴和第二旋转轴均与外壳的顶部通过轴承固定连接。 本发明的有益效果: 1 .本发明通过将釜体设为外壳、内壳和底壳的组合式结构,并将三者一体连接式 设计,避免了干混砂浆在生产成型后,需要经过多个罐体才能实现下料的问题,方便快捷, 节约了大量时间。 2.本发明通过设计加热组件、搅拌组件、从动组件和湿度传感器,能在干混砂浆在 生产成型后储存时,及时获悉其内部的湿度情况,并在湿度较大时,自动启动四个电加热管 对其进行加热,同时利用涡轮风扇对内壳的内部进行吹风,使得内壳内部的气流充分回转 和循环,加之若干个搅拌板的搅拌作用,实现一边搅拌、一边烘干的运作,进而使干混砂浆 得到均匀的受热,达到烘干效果,明显提升了烘干效率。 5 CN 111591607 A 说 明 书 3/6 页 3.本发明通过在搅拌板上设计若干个方形开口,在搅拌板对干混砂浆搅拌时,能 对结块的干混砂浆进行一个切割和打散的作用,进而有效防止砂浆的凝结结块,方便后期 的下料工作。 4 .本发明通过在搅拌板上设计刮板,能将内壳内壁上粘附的干粉残留物全部刮 下,避免了资源浪费,有利于提升企业的收益,同时刮板与搅拌板通过弹性杆固定连接,使 得刮板具有一个缓冲的作用,在遇到内壳内壁上较坚硬的地方时,自动收缩,不会损坏刮 板,延长了刮板的使用寿命,同时不影响搅拌工作,“V”形结构的刮板的表面设计使得刮板 与内壳内壁之间的接触面积更小,压强更大,进而提升刮除效果。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简 单地介绍。 图1为本发明的立体结构示意图一; 图2为图1中的A处放大图; 图3为本发明的立体结构示意图二; 图4为图3中的B处放大图; 图5为本发明釜体的立体分解示意图; 图6为图5中的C处放大图; 图7为本发明搅拌机构的立体结构示意图; 图8为图7中的D处放大图; 图9为本发明弹性杆的平面结构示意图; 图中:控制器1,釜体2,烘干机构3,搅拌机构4,支撑架5,第一旋转轴6,驱动组件7, 搅拌组件8,第二旋转轴9,从动组件10,加热组件11,内壳12,外壳13,底壳14,搅拌板15,弹 性杆16,刮板17,驱动电机18,转轮19,飞轮20,第一皮带21,主动轮22,从动轮23,涡轮风扇 24,第二皮带25,电加热管26,防护盖板27,湿度传感器28,密封塞29,旋盖30,送料滑道31。