技术摘要:

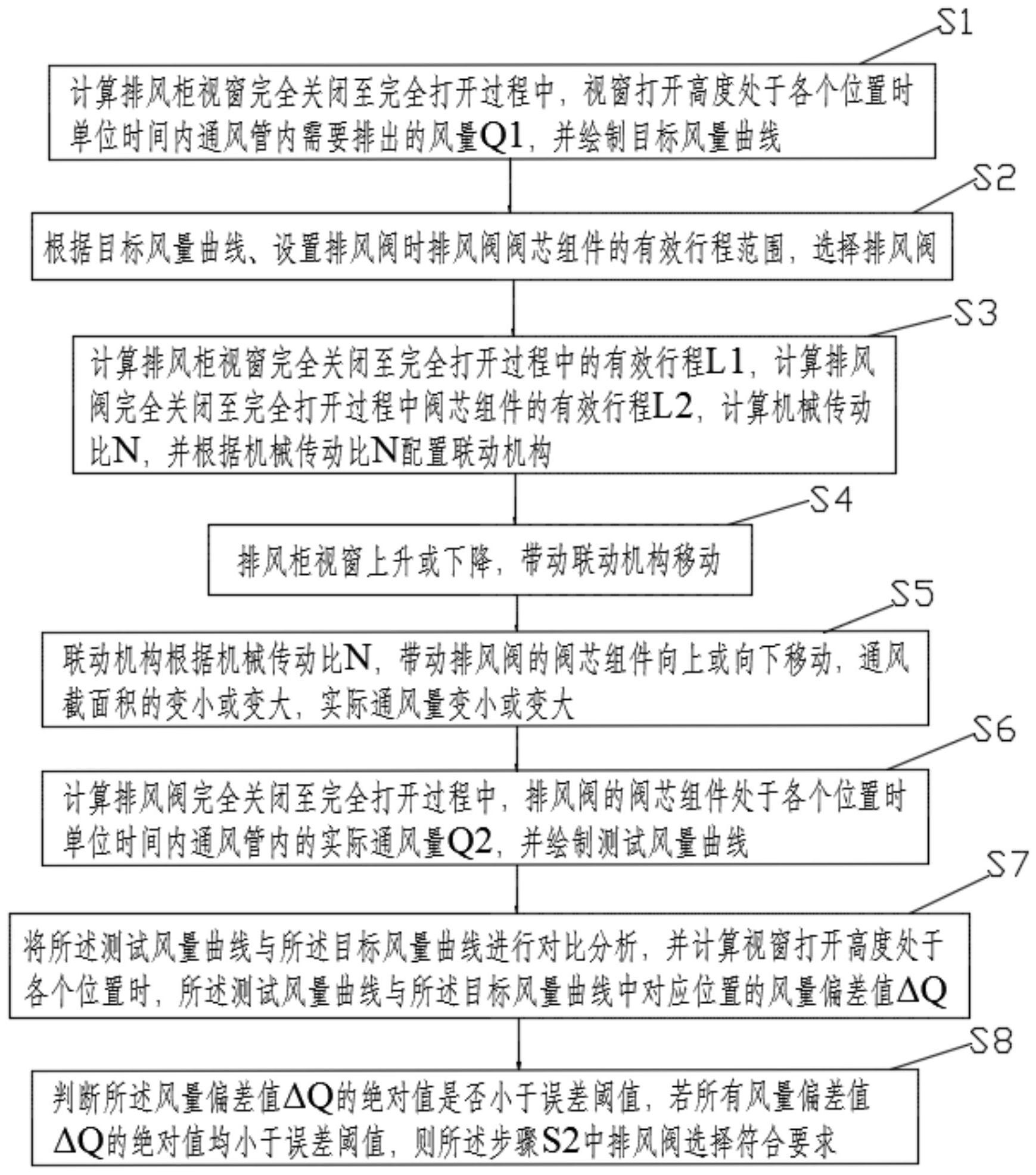

本发明公开一种实验室排风柜变风量调节方法、调节装置,其中,所述调节方法包括以下步骤:S1:计算排风柜视窗完全关闭至完全打开过程中,通风管内需要排出的风量Q1,并绘制目标风量曲线;S2:根据目标风量曲线、设置排风阀时排风阀阀芯组件的有效行程范围,选择排风阀 全部

背景技术:

排风柜是为物理、化学、生物等实验过程中收集并引流排出腐蚀性化学气体和有 毒烟雾等有害烟气,从而达到保护人身及设备安全的实验室设备。一般实验室的排风柜面 风速规范里要求:排风柜面风速需要恒定在0.4~0.5m/s,当排风柜操作视窗大小发生变化 时,需要调节排风柜的排风阀开度的大小,以满足排风柜面风速要求。 传统调节方法为:通过位移传感器测量排风柜视窗开启高度与视窗宽度传感器来 计算视窗开启面积或使用面风速传感器,经过计算机的计算,再通过控制电动执行机构或 气动来驱动阀门开度大小来实现,这种方法结构及控制系统复杂且需要消耗能源,且控制 过程具有一定的延时性;另一方面,排风柜的排风阀无法根据具体的排风柜的通风要求进 行设计和选择,导致排风柜内变风量调节精度较低。 因此,现有技术存在缺陷,需要改进。

技术实现要素:

本发明的目的是克服现有技术的不足,提供一种实验室排风柜变风量调节方法、 调节装置,解决现有技术中,排风柜风量调系统结构复杂,传统调节方式具有一定延时性的 问题;同时解决排风柜内变风量调节精度较低的问题。 本发明的技术方案如下:一种实验室排风柜变风量调节方法,包括以下步骤: S1:计算排风柜视窗完全关闭至完全打开过程中,视窗打开高度处于各个位置时 单位时间内通风管内需要排出的风量Q1,并绘制目标风量曲线。 所述风量Q1=视窗有效宽度×视窗开启高度×面风速×单位时间。 S2:根据目标风量曲线、设置排风阀时排风阀的阀芯组件的有效行程范围,选择排 风阀。 S3:计算排风柜视窗完全关闭至完全打开过程中的有效行程L1,计算排风阀完全 关闭至完全打开过程中阀芯组件的有效行程L2,计算机械传动比N,并根据机械传动比N配 置联动机构。 所述机械传动比N=L1/L2。 S4:排风柜视窗上升或下降,带动联动机构移动。 S5:联动机构根据机械传动比N,带动排风阀的阀芯组件向上或向下移动,通风截 面积的变小或变大,实际通风量变小或变大。 通过计算排风柜视窗完全关闭至完全打开状态下的出风量Q1,并绘制目标风量曲 线,根据绘制出的目标风量曲线、以及设置排风阀时排风阀的阀芯组件的有效行程范围,选 择合适的排风阀或制造合适的排风阀,使得在排风阀的阀芯组件的有效行程改变范围内满 足目标通风量曲线对应的要求,提高变风量调节的精度要求;并根据排风柜的有效行程L1、 4 CN 111545546 A 说 明 书 2/7 页 排风阀的有效行程L2计算出机械传动比,配置相应的联动机构,配置好联动结构后,即可进 行排风柜变风量的调节,联动机构分别与排风柜的视窗、阀芯组件连接,改变视窗高度,联 动机构排风阀上升或下降相应距离。排风阀开度截面积发生变化,从而实现通风量的改变, 通过机械联动结构进行调节,联动机构的传动是根据机械传动比进行设计的,传动精度高, 快捷方便。 进一步地,所述步骤S5后还包括: S6:计算排风阀完全关闭至完全打开过程中,排风阀的阀芯组件处于各个位置时 单位时间内通风管内的实际通风量Q2,并绘制测试风量曲线。 所述实际通风量Q2=排风阀开度截面积×通风口平均风速×单位时间。 S7:将所述测试风量曲线与所述目标风量曲线进行对比分析,并计算视窗打开高 度处于各个位置时,所述测试风量曲线与所述目标风量曲线中对应位置的风量偏差值ΔQ。 所述风量偏差值ΔQ=(Q2-Q1)/Q2。 S8:判断所述风量偏差值ΔQ的绝对值是否小于误差阈值,若所有风量偏差值ΔQ 的绝对值均小于误差阈值,则所述步骤S2中排风阀选择符合要求。将测试风量曲线与目标 风量曲线进行对比,并计算风量偏差ΔQ,将ΔQ的绝对值与预先设定的误差阈值进行比较, 若所有计算出的ΔQ的绝对值均小于预设的误差阈值则说明所选择或制造的排风阀符合要 求,通风量调节精度高。 进一步地,所述误差阈值为5%;所述步骤S8具体包括以下步骤: S81:判断所述风量偏差值ΔQ的绝对值是否小于5%。 S82:若所有所述风量偏差值ΔQ的绝对值均小于5%,则说明所述步骤S2中排风阀 符合要求。 S83:若所有所述风量偏差值ΔQ的绝对值中存在至少一个大于5%的值,则说明所 述步骤S3中的排风阀不符合要求,需要重新选择。误差阈值设置为5%,当所有风量偏差值 ΔQ与误差阈值相比存在一个大于5%的值时,说明排风阀的通风量控制不符合实际通风量 的要求,误差较大,需要重新进行选择或重新进行制造,以保证通风量调节的精度。 进一步地,所述阀芯组件包括:阀杆,阀芯壳体,设置在所述阀芯壳体内的空心导 管,设置在空心导管内的弹簧、限位端盖;所述阀芯壳体、空心导管、弹簧、限位端盖均套在 所述阀杆上。 进一步地,所述排风阀开度截面积=阀芯壳体底面最大截面与阀体外壳内壁相切 位置的圆面积-阀芯壳体底面最大截面的圆面积。 本发明还提供一种实验室排风柜变风量调节装置,包括:排风柜,安装在所述排风 柜上的视窗,设置在所述排风柜顶端的排风管、传动组件,设置在所述排风柜与排风管之间 的排风阀;所述传动组件包括:同步杆,设置在所述同步杆上的同步带,设置在所述同步杆 一侧的变速箱,设置在所述变速箱上的伸缩杆,与所述伸缩杆连接的杠杆;所述同步带的一 端连接有配重板,另一端与所述视窗连接;所述变速箱通过皮带轮组件与所述同步杆连接, 所述杠杆与所述排风阀内部的阀芯组件连接。视窗与同步带连接,视窗上升或下降,配重板 相应下降或上升,同步带带动同步杆转动,同步杆进一步带动皮带轮组件转动,与皮带轮组 件连接的变速箱带动伸缩杆伸缩,伸缩杆带动杠杆转动,进一步的杠杆带动阀芯组件上升 或下降至相应位置,从而改变排风阀阀门通径截面积,使得实际通风量满足要求;采用机械 5 CN 111545546 A 说 明 书 3/7 页 传动结构,视窗高度发生变化时,即可通过本发明中的机械传动结构带动排风阀的阀芯组 件上升或下降,快速改变阀门通径截面积,无时延性,且整体结构简单,调节方式简单,实用 性强。 进一步地,所述排风阀为文丘里阀;所述文丘里阀包括:阀体外壳,设置在所述阀 体外壳内部的阀芯组件。 进一步地,所述阀芯组件包括:阀杆,阀芯壳体,设置在所述阀芯壳体内的空心导 管,设置在空心导管内的弹簧、限位端盖;所述阀芯壳体、空心导管、弹簧、限位端盖均套在 所述阀杆上。阀杆,阀芯壳体,设置在所述阀芯壳体内的空心导管,设置在空心导管内的弹 簧、限位端盖;所述阀芯壳体、空心导管、弹簧、限位端盖均套在所述阀杆上。阀芯壳体内设 置空心导管,弹簧设置在空心导管内,限位端盖设置在空心导管的一端,空心导管内形成隔 离腔室,可起到气囊的作用,通过控制空心导管内隔离腔室内部气体流入与流出速度,减缓 弹簧压迫过程中的速度,避免弹簧过多的压迫反弹波动,从而克服波动现象;在本发明中文 丘里阀主要通过控制阀芯壳体内部各个组件之间的间隙,来控制隔离腔室内部气体的流出 与流入速度,其中,阀芯壳体迎风面一侧壳体上空心孔与导杆之间配合的间隙为0.1mm,弹 簧压迫过程中,限位端盖与阀杆、空心导管之间配合的间隙分别为0.1mm、0.08mm。使得阀芯 组件对排风管内风压变化的调节更精确,提升了文丘里阀的压力无关性。 进一步地,所述阀体外壳设置有两个固定架,两个所述固定架安装在所述阀体外 壳的内壁上;所述固定架套在所述阀杆上,所述阀杆通过S形连接件与杠杆连接;所述阀体 外壳的一侧设置有安装板,所述安装板上设置有转轴,所述转轴的外侧设置有固定板;所述 杠杆套在所述转轴上。杠杆与阀杆通过S形连接件连接,且配合两个固定杆,使得阀杆可在 杠杆的联动下,在固定架内做自由直线运动。 进一步地,所述同步杆的两端均设置有同步轮,所述同步带套在所述同步轮上;所 述皮带轮组件包括:两个皮带轮,套在两个所述皮带轮上的皮带;一个所述皮带轮套在所述 同步杆上,另一个所述皮带轮与所述变速箱连接;所述变速箱安装在所述安装板上。同步杆 转动,同步杆上的皮带轮通过皮带带动另一个皮带轮转动,进而通过变速箱带动伸缩杆伸 缩。 采用上述方案,本发明一种实验室排风柜变风量调节方法、调节装置,具有以下有 益效果: 1、可根据绘制出的目标风量曲线、设置排风阀时排风阀的阀芯组件的有效行程范 围,选择合适的排风阀或制造合适的排风阀,以满足目标通风量曲线对应的通风量要求,提 高变风量调节的精度要求。 2、通过机械联动结构进行调节,联动机构的传动是根据机械传动比进行设计的, 传动精度高,快捷方便。 3、通过计算风量偏差值ΔQ,并将其绝对值与预设的误差阈值进行对比,判断所选 择或制造的排风阀是否符合要求,可有效控制通风量调节精度。 4、通过调节装置,可根据视窗高度的变化,快速改变阀门通径截面积,无时延性, 且整体结构简单,调节方式简单,实用性强。 5、排风阀采用文丘里阀,文丘里阀内设计有隔离腔室,通过控制空心导管内隔离 腔室内部气体流入与流出速度,可减缓弹簧压迫过程中的速度,避免弹簧过多的压迫反弹 6 CN 111545546 A 说 明 书 4/7 页 波动,从而克服波动现象,使得阀芯组件对排风管内风压变化的调节更精确,提升了文丘里 阀的压力无关性。 附图说明 图1为本发明调节方法的流程框图; 图2本发明的目标风量曲线; 图3为本发明的测试风量曲线; 图4为本发明的结构示意图; 图5为本发明另一角度的结构示意图; 图6为文丘里阀打开状态下,图4中阀体外壳处A-A线的刨面图; 图7为图5中B处结构的放大图。 其中:排风柜1、视窗10、排风管11、固定架12、安装板13、转轴14、固定板15、阀体外 壳2、阀杆20、阀芯壳体21、空心导管22、弹簧23、限位端盖24、传动组件3、同步杆30、同步带 31、变速箱32、伸缩杆33、杠杆34、配重板35、同步轮36、皮带轮组件4、皮带轮40、皮带41。