技术摘要:

本发明属于绿茶加工领域,尤其涉及一种蒸青绿茶的生产方法。所述方法包括:对茶叶进行蒸青处理;对蒸青处理后的茶叶进行初脱水,初脱水后进行打叶处理,打叶处理后进行至少一次加温脱水;对经过加温脱水的茶叶进行至少一次烘干处理,即得到蒸青绿茶。本发明方法所制得 全部

背景技术:

绿茶是中国的主要茶类之一,是指采取茶树的新叶或芽,未经发酵,经杀青、整形、 烘干等工艺而制作的饮品。其制成品的色泽和冲泡后的茶汤较多的保存了鲜茶叶的绿色格 调。常饮绿茶能防癌,降脂和减肥,对吸烟者也可减轻其受到的尼古丁伤害。绿茶是未经发 酵制成的茶,保留了鲜叶的天然物质,含有的茶多酚、儿茶素、叶绿素、咖啡碱、氨基酸、维生 素等营养成分也较多。绿茶中的这些天然营养成份对防衰老、防癌、抗癌、杀菌、消炎等具有 特殊效果,是其他茶类所不及的。其干茶色泽和冲泡后的茶汤、叶底以绿色为主调,故名绿 茶。绿茶是将采摘来的鲜叶先经高温杀青,杀灭了各种氧化酶,保持了茶叶绿色,然后经揉 捻、干燥而制成,清汤绿叶是绿茶品质的共同特点。较出名的绿茶品种有:西湖龙井、洞庭碧 螺春、信阳毛尖等。绿茶的优势在于:绿茶是不发酵茶,由于其特性决定了它较多的保留了 鲜叶内的天然物质。其中茶多酚、咖啡碱保留了鲜叶的85%以上,叶绿素保留50%左右,维 生素损失也较少,从而形成了绿茶“清汤绿叶,滋味收敛性强”的特点。对防衰老、防癌、抗 癌、杀菌、消炎等均有特殊效果,为发酵类茶等所不及。绿茶是以适宜茶树新梢为原料,经杀 青、揉捻、干燥等典型工艺过程制成的茶叶。 现有的蒸青绿茶生产方法主要分为两种,一种是经轻萎后直接采用高温烘干,另 一种是采用较低温度烘干一两次。采用前一种方式烘干的茶叶,温度过高使茶叶迅速干燥, 叶片萎缩影响茶叶的品相,同时也极大地降低了茶叶的品质,饮用过程中会有较明显的涩 味;采用低温烘干方式生产的茶叶不能有效地将茶叶叶梗中的水分蒸发,茶叶含水较多,不 能有效固定外形并保持干度以防止储存过程中的霉变。 较新的工艺如CN2004100662605、一种蒸青珠茶的加工工艺发明专利授权,其采用 动态脱水配合的方式进行茶叶的蒸青,能够显著提高茶叶的色泽、汤色等感官品质;又如 CN201410777172X、一种富有机硒蒸青茶的加工方法,其通过对杀青工艺环节的温度和烘干 提香工艺环节的温度控制,减少有机硒的加工损耗,兼顾了感官品质和有机硒的保有量。 但是,上述工艺却仍存在茶叶中如茶多酚、氨基酸等营养成分损耗较大的问题。

技术实现要素:

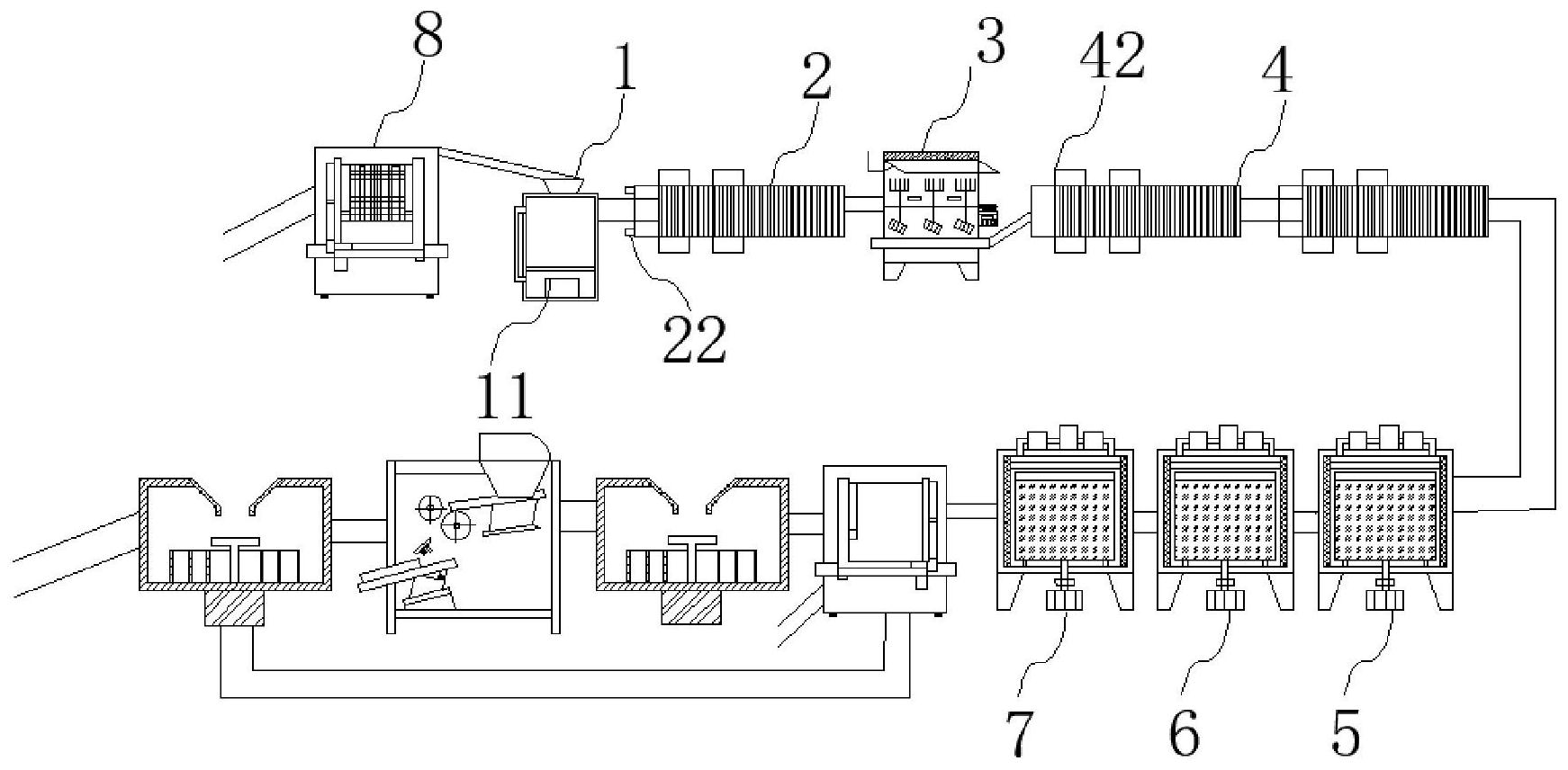

为解决现有的蒸青绿茶存在茶叶品质较差,品相、口味和茶香等感官品质较为低 下,且茶叶中的主要营养成分损失严重等问题,本发明提供了一种蒸青绿茶的生产方法。 本发明的目的在于: 一、提高蒸青绿茶的感官品质; 二、能够对蒸青绿茶进行有效干燥,控制其含水量在较低的范围内; 三、减少生产过程中营养成分的损失。 为实现上述目的,本发明采用以下技术方案。 3 CN 111567639 A 说 明 书 2/16 页 一种蒸青绿茶的生产方法, 所述方法包括: 1)对茶叶进行蒸青处理; 2)对蒸青处理后的茶叶进行初脱水,初脱水后进行打叶处理,打叶处理后进行至 少一次加温脱水; 3)对经过加温脱水的茶叶进行至少一次烘干处理,即得到蒸青绿茶。 本发明方法中,对茶叶进行蒸青处理后,进行初脱水、打叶和加温脱水处理,采用 多次脱水和打叶处理配合的方式,实现缓慢、均匀地茶叶脱水,防止连续性脱水影响茶叶的 感官品质,同时打叶也有利于茶叶叶梗中的水分液化到叶片上,有利于控制烘干温度、提高 干燥效率。随后进行烘干处理即能够得到感官品质良好、含水量低且均匀,营养成本保有率 较高的蒸青绿茶。 作为优选, 步骤1)对茶叶进行蒸青处理前,对茶叶进行摊晾至轻萎,并进行碎叶。 在蒸青处理前对茶叶进行摊晾,能够有效减少茶叶处理时的初含水量,提高蒸青 处理的效率和效果,碎叶能够将茶叶打成分散的多片,确保茶叶的各部位均能够得到全面 均匀的干燥脱水。 作为优选, 所述摊晾控制茶叶的摊放厚度≤10.5cm,摊晾时长为6~12h。 摊晾时摊放厚度过大会导致下层的茶叶摊晾效果较差,摊晾时间过短也同样容易 导致茶叶的摊晾效果不佳,茶叶中含水量保持较高,不利于蒸青进行。而摊晾时间过久,则 容易导致茶叶的过度脱水导致枯黄。 作为优选, 步骤1)所述蒸青处理设定温度为95~105℃,蒸青处理持续80~120s。 在上述条件下进行蒸青,能够更有效地保持茶叶绿润的色泽品质,并且在该温度 条件下能够有效破坏和钝化鲜茶叶中的氧化酶活性,抑制鲜茶叶中的茶多酚等营养成分的 酶促氧化,与此同时蒸青处理还能够有效使得茶叶变软、便于成形,同时散发鲜茶叶本身的 青臭味,促进良好香气的形成。而在温度达到约110℃后,则会显著影响鲜茶叶中营养成分 的保有率,导致茶叶的营养成分下将。而低于90℃时,则无法有效进行蒸青处理。 作为优选, 步骤2)所述初脱水设定温度为90~120℃,初脱水持续30~60s; 步骤2)所述加温脱水设定温度为90~120℃,单次加温脱水持续90~150s。 在上述条件下,进行初脱水能够有效去除茶叶叶面上的残余水分,随后进行多次 加温脱水能够较为温和地去除茶叶中的部分水分。本发明主要控制初脱水的温度较低,并 且持续时间较短,确保能够有效去除茶叶表面水分的同时避免在初脱水过程中产生茶叶叶 片部分的脱水,而在打叶后再进行加温脱水,能够有效实现脱水的均衡性,关于脱水持续时 间,经过不断地研究试验,表明在上述条件下能够实现更优的技术效果,而初脱水时间大于 65s时,则非常容易产生脱水不均匀的问题,导致后续干燥时叶梗和叶片的含水量不平衡, 影响茶叶的防霉品质。而加温脱水则是控制茶叶脱水的同时,不会损失过多的营养成分,提 高营养成分的保有率,且避免单次脱水过猛导致茶叶出现枯黄、失香等问题,确保茶叶的营 4 CN 111567639 A 说 明 书 3/16 页 养品质和感官品质。 作为优选, 步骤2)所述初脱水配合进行除湿处理; 所述除湿处理包括单不仅限于通风处理或水汽吸附处理任意一种物理除湿方式。 除湿处理主要目的在于降低初脱水处理环境中的水汽含量,以确保初脱水完成后 冷却过程中不会由于降温导致水汽再次凝结到茶叶表面。 作为优选, 步骤2)进行多次加温脱水时,在每次加温脱水后均进行冷却处理,冷却至温度≤ 20℃。 加温脱水配合冷却,能够实现茶叶内部的水分平衡和缓冲,避免单次脱水量过度 引起茶叶外层干枯、内层仍保持较高的水含量的问题发生。同时,冷却至≤20℃能够进一步 提高对营养成分的保有率,与降温至25℃相比,营养成分的保有量可提高10%以上。 作为优选, 步骤2)进行所述打叶处理时或进行所述打叶处理前,向茶叶通冷却风; 所述冷却风温度≤35℃。 冷却风对初脱水后的茶叶进行快速冷却降温,又同时能够带走初脱水环境中的水 汽。进一步控制冷却风温度为20~35℃的冷却风,能够有效降温的同时提高带走水汽的效 果,进一步避免水汽凝结。 作为优选, 步骤3)所述烘干处理设定温度为90~140℃; 步骤3)进行多次烘干处理时,在每次烘干处理后均进行冷却处理,冷却至温度≤ 20℃。 烘干处理至少分两次进行,第一次烘干处理的温度设定为120~140℃,能够有效 且快速地实现预干燥,且第一次干燥时长为60~120s,后续烘干处理的温度为90~110℃, 单次持续时长不超过60s,烘干至茶叶含水量为5.5~6.5%。烘干处理的间隙中穿插冷却降 温,同样可以确保茶叶的烘干均匀性,避免茶叶出现部分枯黄等问题,确保茶叶的感官品质 和营养价值。 作为优选, 步骤3)所述烘干处理后还进行至少一次筛选处理,筛选处理依次包括粉碎、分筛 和电拣。 粉碎后分筛能够有效剥离叶梗,随后通过电拣的方式去除茶叶中的毛衣,电拣后 可进行进一步的二次分筛,二次分筛根据生产需求,分为大于生产需求尺寸的茶叶,再次与 下一批次茶叶进行粉碎、分筛和电拣,满足生产需求尺寸的茶叶作为成品包装,而最小的茶 叶作为茶灰处理。 本发明的有益效果是: 1)茶叶的感官品质良好,色泽绿润、汤色黄绿明亮,且香味浓韵、口味醇厚; 2)茶叶中含水量均衡,有利于储藏运输; 3)营养成分的保有量更高,更具营养价值。 本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变 5 CN 111567639 A 说 明 书 4/16 页 得明显,或通过本发明的实践了解到。 附图说明 此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发 明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中: 图1为本发明一种蒸汽绿茶生产设备实施例的结构示意图; 图2为本发明刀切装置实施例的剖视图; 图3为本发明刀切装置实施例的俯视图; 图4为本发明杀青装置实施例的结构示意图; 图5为本发明第一脱水装置实施例的结构示意图; 图6为本发明第一脱水装置实施例的剖视图; 图7为本发明叶打装置实施例的结构示意图; 图8为本发明叶打装置实施例的部分结构示意图; 图9为本发明叶打组件实施例的结构示意图; 图10为本发明叶打装置实施例的侧视图; 图11为本发明第二脱水装置实施例的结构示意图; 图12为本发明第二脱水装置实施例的剖视图; 图13为本发明粉碎粉筛装置的结构示意图。 图中:杀青装置1,蒸汽加热组件11,输送单元111,机架112,杀青腔室113,蒸汽单 元114,第一脱水装置2,支撑筒一21,腔体一211,第一通风组件22,第一加热组件23,第一输 送组件24,叶片一241,叶打装置3,支撑箱体31,门体结构32,叶打组件33,转动轴331,叶打 单元332,承接结构3321,叶打结构3322,承接手3323,承接臂3324,叶打手3325,叶打臂 3326,第一冷却单元34,机架单元35,进料组件351,出料组件352,传送件3521,出料口3522, 散热结构36,第二脱水装置4,支撑筒二41,腔体二411,第二加热组件42,第二输送组件43, 转动叶片二431,第一烘干装置5,冷却装置6,第二烘干装置7,刀切装置8,刀片单元81,轴单 元811,刀片812,连接单元82,传动组件83,轴单元821,刀片单元822,粉碎分筛装置9,粉碎 组件91,第一次分筛组件92,电拣组件93,第二次分筛组件94。