技术摘要:

一种铝土矿悬浮焙烧脱水干法除铁的方法,按以下步骤进行:(1)将铝土矿破碎磨细获得粉矿;(2)将粉矿输送预氧化悬浮焙烧炉,粉矿在气流以及负压作用下处于悬浮状态,被加热至750~850℃进行预氧化焙烧去除吸附水,剩余氧化渣粉;(3)将氧化渣粉通入还原焙烧炉中,在650~7 全部

背景技术:

铝土矿的主要矿物组成是三水铝石、一水软铝石和一水硬铝石,其中铁矿物的主 要矿物组成为赤铁矿、褐铁矿和针铁矿;在同等铝土矿运输量的条件下,脱除铝土矿中矿物 的结晶水及铁矿物可明显减少铝土矿的重量,可以有效提高铝土矿中氧化铝的运输量;因 此,提升进口铝土矿的质量,降低各国氧化铝生产企业进口铝土矿的运输成本,不仅可以来 直接的经济效益,而且对低碳、绿色发展具有重要意义。 专利CN201610294513.7公开一种从高铁铝土矿中分离铁和铝的方法,提出将高铁 铝土矿粉与氢氧化钠、石灰石和水混合制成球团,高铁铝土矿球团氧化焙烧后置于竖炉中 进行直接还原焙烧,经过冷却、水磨和湿式磁选得到铝的富集物和金属铁;该专利实现了铁 铝分离,但需要在1300℃以上氧化焙烧,并且需要在850℃以上直接还原焙烧3.5~4小时, 存在能耗高,处理能力低等缺点,而且存在金属铁在磨矿和干燥过程中容易再次氧化的问 题。 专利CN201910374809.3公开一种高铁铝土矿铁铝综合利用的方法,提出使用酸溶 液通过分步氧化、还原、沉淀技术浸出处理高铁铝土矿,实现铁、铝分离,浸出液循环利用, 该专利实现了铁和铝的分离回收,但需要在酸浓度为2mol/L的强酸溶液中浸出4~6小时, 存在生产效率低,工艺流程复杂,产品分离困难以及尾矿和废水酸性较强难以处理的问题。

技术实现要素:

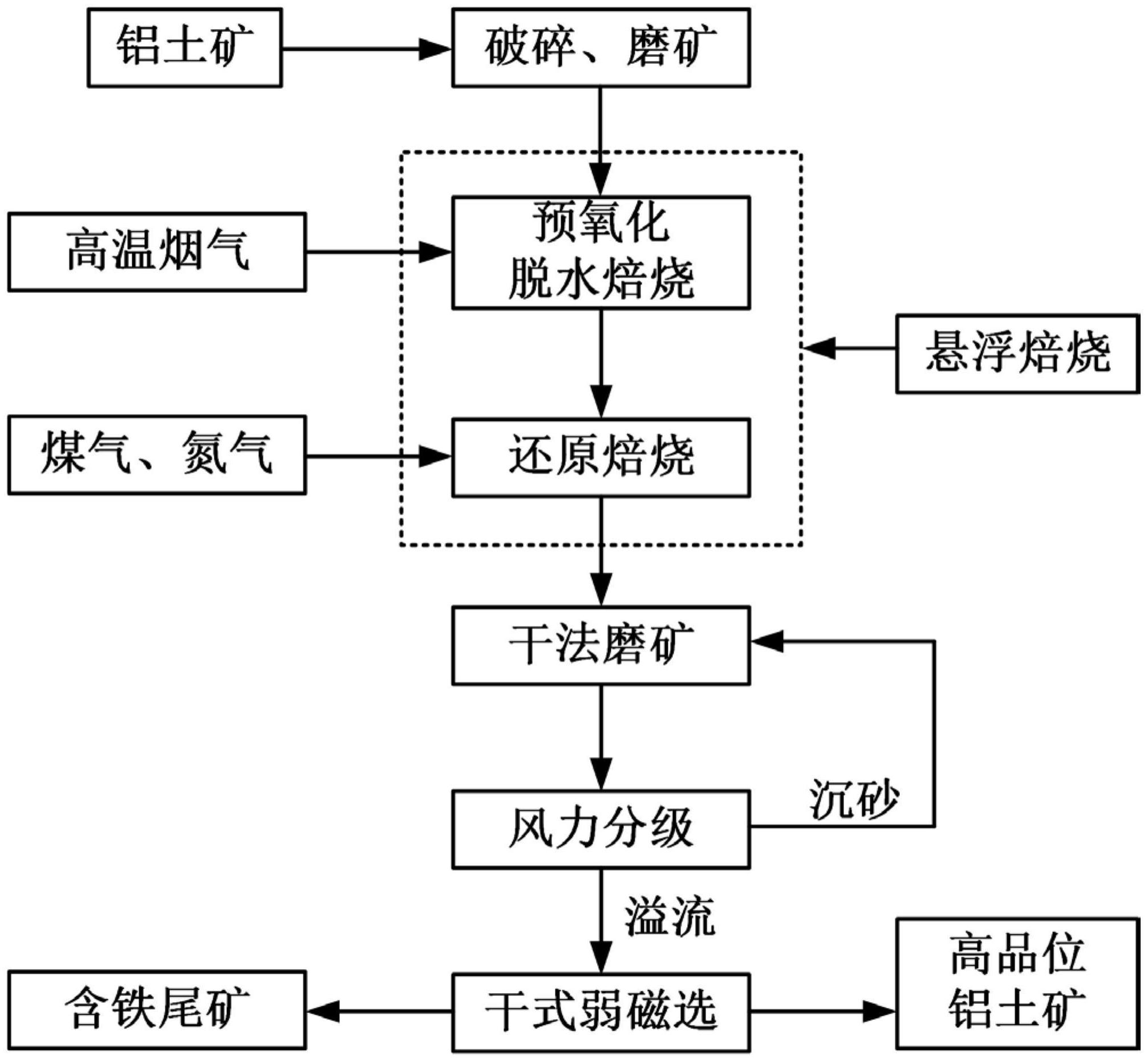

针对现有铝土矿处理技术存在的上述问题,本发明提供一种铝土矿悬浮焙烧脱水 干法除铁的方法。 本发明的方法按以下步骤进行: 1、将铝土矿破碎至粒径≤15mm,然后磨细至粒径-0 .074mm的部分占总质量≥ 80%,获得粉矿;所述的铝土矿按质量百分比含Al2O3 30~55%,TFe 10~35%; 2、将粉矿输送到底部设有燃烧器的预氧化悬浮焙烧炉内,预氧化悬浮焙烧炉的顶 部通过管道与引风机连通;在开启引风机的条件下,将煤气和空气通过燃烧器点燃后生成 高温烟气,粉矿在气流以及负压作用下处于悬浮状态,并被加热至750~850℃进行预氧化 焙烧去除吸附水,预氧化焙烧后剩余的固体物料作为氧化渣粉; 3、将氧化渣粉通入还原焙烧炉中,还原焙烧炉顶部通过管道与引风机连通;在开 启引风机的条件下,从还原焙烧炉底部通入煤气和氮气,氧化渣粉在气流以及负压作用下 处于悬浮状态,并且在650~700℃进行还原焙烧,弱磁性Fe2O3经还原生成强磁性的Fe3O4, 还原焙烧后剩余的固体物料作为还原渣粉; 4、还原渣粉冷却至常温后,采用干式磨矿机进行干法磨矿,至粒径-0.074mm的部 分占总质量≥90%,制成二次粉矿; 3 CN 111593197 A 说 明 书 2/3 页 5、将二次粉矿采用干式磁选机进行磁选,获得的非磁性产品为高品位铝精矿,磁 性产品为含铁尾矿。 上述的步骤2中,预氧化焙烧的主要反应式为: 2Al(OH)3=Al2O3 3H2O、 2Al(OOH)=Al2O3 H2O和 mFe2O3·nH2O=mFe2O3 nH2O。 上述的步骤2中,粉矿在预氧化悬浮焙烧炉内的停留时间为2~15min。 上述的步骤3中,煤气的通入量按煤气中H2/CO与粉矿中的Fe2O3完全反应理论所需 量的1.1~1.3倍通入,完全反应所依据的反应式为: Fe2O3 H2/CO=Fe2O3 CO2/H2O。 上述的步骤3中,煤气在还原焙烧炉内的体积浓度为25~40%。 上述的步骤3中,氧化渣粉在还原焙烧炉内的停留时间为20~60min。 上述的步骤4中,干法磨矿后的物料进行风力分级,风力分级获得的沉砂返回干式 磨矿机,溢流作为二次粉矿。 上述的步骤5中,干式磁选的磁场强度为1100~1200Oe。 上述的高品位铝精矿按质量百分比含TFe≤6%,Al2O3 65~80%。 上述方法中,氧化铝回收率80~85%。 本发明的方法与有铝土矿脱水除铁方法相比,铝精矿产品满足拜耳法生产氧化铝 的原料要求,能有效处理不同类型铝土矿,可有效脱除铝土矿中各种矿物的结晶水和铁矿 物;采用气体对铝土矿进行悬浮焙烧,相比静态焙烧其传热传质效率高,可充分还原铝土矿 中细粒浸染的铁矿物;采用干法磨矿-干式磁选的方法可消除用水对铝土矿选矿的限制,对 不同地区铝土矿选矿适应性强,尤其是水资源缺乏地区。本发明工艺流程简单,效率高,适 应性强,设备易实现大型化和工业化。 附图说明 图1为本发明实施例中的铝土矿悬浮焙烧脱水干法除铁的方法流程示意图。