技术摘要:

本发明公开了一种纱锭无源自排列方法,主要包括以下步骤:S1、投放纱锭;S2、能量转换;S3、限制位移;S4、换层存放;S5、全箱干燥,一种纱锭收集设备,包括存放箱,所述存放箱内竖直固定有放置筒,所述放置筒内密封设置有伸缩管,伸缩管内安装有弹性件,所述伸缩管的 全部

背景技术:

走锭精纺机是纺织行业常用的一种纺织机械,其加工的丝线由纱锭收卷,当一个 纱锭上的包纱量达到标准后,会将纱锭取下并收集在一起,等待后续加工使用。 纺织工人在取下纱锭后一般会将纱锭直接丢入收集桶内,容易使纱锭相互撞击, 从而导致纱锭损坏,特别是对于金属纤维纱锭而言,碰撞造成的损伤更为严重,而且纱锭杂 乱的放置会导致空间的浪费,需要更多的收集桶才能完全存放,目前还没有一种能自动将 收集的纱锭排列整齐,且储存量较大的设备,不利于产品质量的提升,为此,我们提出一种 纱锭无源自排列方法。

技术实现要素:

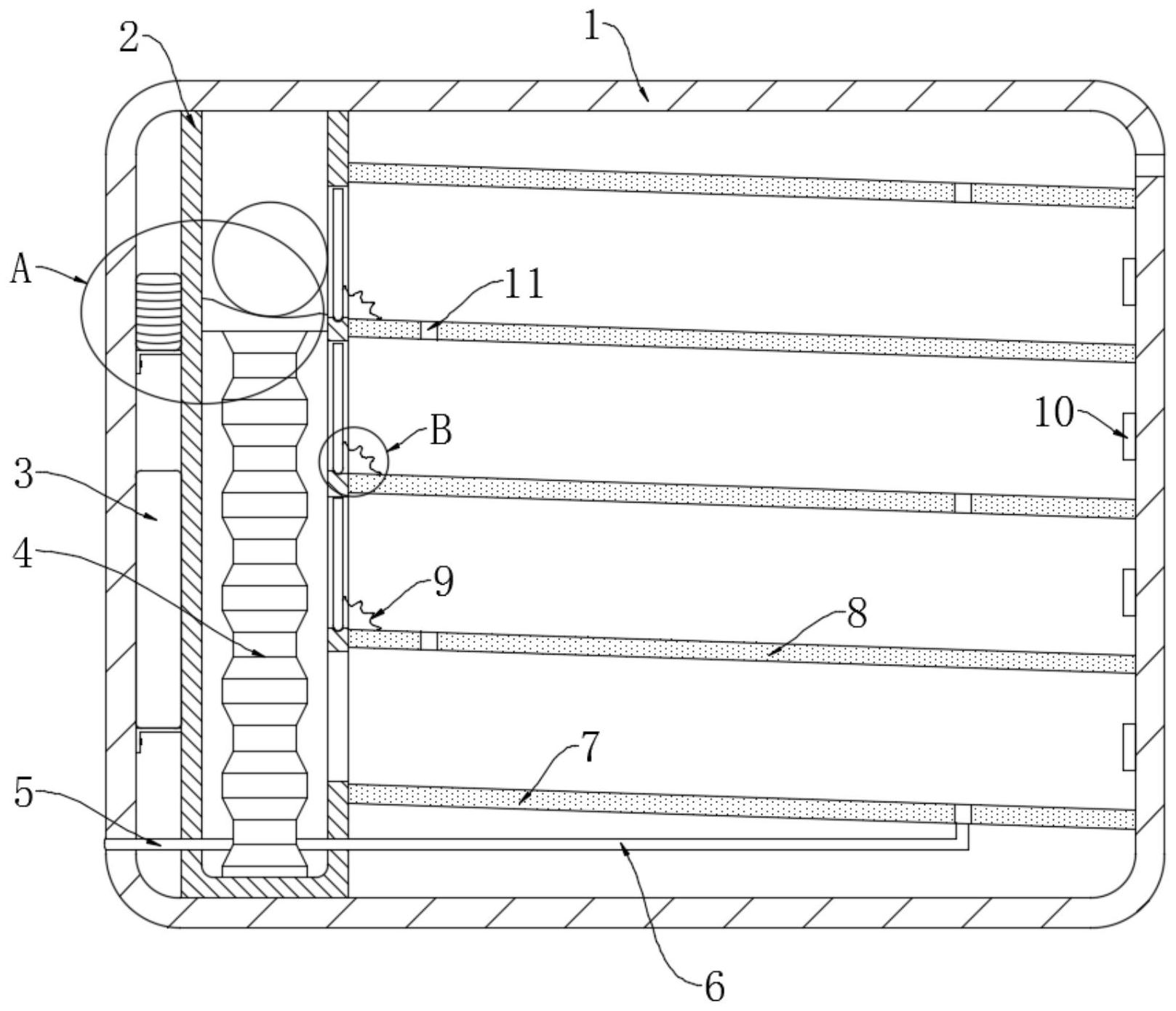

本发明的目的是为了解决现有技术中只是通过人工手动将纱锭杂乱的收集在容 器内,会导致纱锭的损伤和容器空间的浪费的缺点,而提出的一种纱锭无源自排列方法。 为了实现上述目的,本发明采用了如下技术方案: S1、投放纱锭:从存放箱的开口处将纱锭放置到滑座上,在重力作用下滑座移动到 最低点,纱锭滚向下板处; S2、能量转换:位于下板上的纱锭会挤压压电陶瓷,压电陶瓷将机械能转变为电能 储存,随着下板上纱锭的增加,储存的电能逐渐增加; S3、限制位移:当下板上的纱锭数量达到最大值后,控制板将存放的电能释放,使 线圈通电产生磁场,磁场对滑座产生吸引力,限制滑座的最大下降距离,使纱锭与上板位置 相对; S4、换层存放:投放多个纱锭时,由于上方的纱锭对下方的纱锭有不垂直的作用 力,最下方一个纱锭会挤压挡板,从而滚向对应的上板; S5、全箱干燥:伸缩管压缩时会将气体排入存放箱内,气流以S形路径沿流通口流 动,对存放箱内部所有纱锭进行干燥; 上述排列过程中还涉及了一种纱锭收集设备,包括存放箱,所述存放箱内竖直固 定有放置筒,所述放置筒内密封设置有伸缩管,伸缩管内安装有弹性件,所述伸缩管的上端 固定连接有滑座,所述放置筒的一侧与存放箱的内壁之间固定安装有一块下板和多块上 板,且下板与上板均为倾斜设置,所述存放箱的内壁上固定安装有多个压电陶瓷,且每个压 电陶瓷的位置均与对应上板的位置相对应,所述放置筒的另一侧与存放箱的内壁之间安装 有控制板和线圈,且线圈和多个压电陶瓷均与控制板电连接,所述放置筒的侧壁上还设有 多个闭合机构。 其中,每个所述闭合机构均包括开设在放置筒侧壁上的滚槽,与上板位置相对应 的每个所述滚槽内均铰接有挡板,每个所述挡板与对应的上板之间均连接有弹簧。 3 CN 111719208 A 说 明 书 2/4 页 其中,所述伸缩管的底端连通有进气管和排气管,且进气管与排气管内均安装有 单向阀,所述下板和多块上板上均开设有流通口,且排气管远离伸缩管的一端与下板上的 流通口相连通。 其中,所述滑座的上表面为半圆弧形,且滑座内嵌设有永磁体。 其中,所述下板和多块上板的上表面均嵌设有多个摩擦片,且每个摩擦片内均滚 动设置有滚珠。 本发明的有益效果: 1、相比于普通的纱锭收集箱,本发明通过设置放置筒、滑座、伸缩管等装置,可避 免后投入的纱锭与先投入的纱锭之间发生剧烈撞击,造成纱锭变形、磨损,特别是对于金属 纤维纱锭而言,本发明能尽量减少纱锭的损伤。 2、通过设置压电陶瓷,控制板、线圈、滑座等装置,可自动调整纱锭的存放位置,在 不接电源的前提下,实现纱锭自动从上到下、从内到外的存放,达到无源式排列的目的。 3、本发明无需外接电源,使用方便,可使纱锭排列整齐,不浪费存放箱内的空间, 且在投入纱锭的过程中,始终有气流在储存空间内流动,从而对纱锭进行持续干燥。 4、当纱锭沿下板或上板滚动时,纱锭与滚珠之间的摩擦力会带动滚珠转动,摩擦 片与滚珠持续摩擦发出热量,可增加储藏空间内的温度,加快纱锭的干燥。 附图说明 图1为本发明实施例1的结构示意图; 图2为图1中A处放大图; 图3为图1中B处放大图; 图4为本发明实施例1中纱锭沿下板滚动时的结构示意图; 图5为本发明实施例1中纱锭沿上班滚动时的结构示意图; 图6为本发明实施例2的结构示意图; 图7为图6中C处放大图。 图中:1存放箱、2放置筒、3控制板、4伸缩管、5进气管、6排气管、7下板、8上板、9弹 簧、10压电陶瓷、11流通口、12纱锭、13滑座、14线圈、15滚槽、16挡板、17摩擦片、18滚珠。