技术摘要:

本发明涉及自动化组装技术领域,尤其是一种自动化组装机器人,包括送件机构、第二送件机构、组装机构和排出机构,送件机构包括第一零件供应装置和第一零件输送装置;第二送件机构包括第二零件供应装置和第二零件输送装置;组装机构用于将来自第一零件输送装置的第一零 全部

背景技术:

自动化是指机器设备、系统或过程(生产、管理过程)在没有人或较少人的直接参 与下,按照人的要求,经过自动检测、信息处理、分析判断、操纵控制,实现预期的目标的过 程。自动化技术广泛用于工业、农业、军事、科学研究、交通运输、商业、医疗、服务和家庭等 方面。采用自动化技术不仅可以把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工 作环境中解放出来,而且能扩展人的器官功能,极大地提高劳动生产率,增强人类认识世界 和改造世界的能力。因此,自动化是工业、农业、国防和科学技术现代化的重要条件和显著 标志。 零件组装的过程中需要将所需的零件按照规定的要求组装起来。人工组装不仅耗 时费力,而且在一些精密度要求较高的行业中,人工组装往往不能达到要求的精度,从而导 致大量的不合格品的产生,不仅生产效率低下,还会造成大量的资源浪费。因此,有必要开 发一种组装精度高的自动化组装机器人。

技术实现要素:

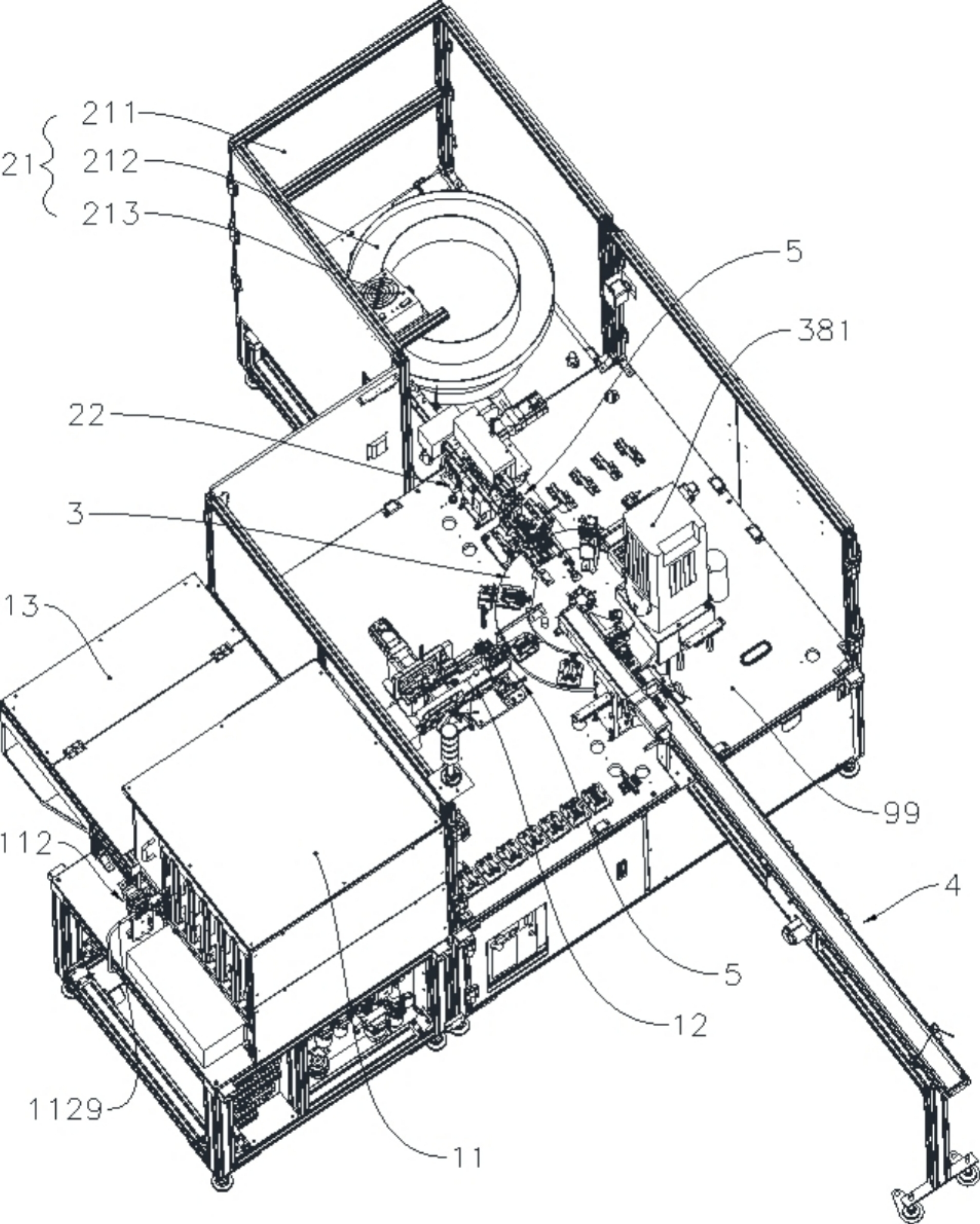

本发明要解决的技术问题是:为了解决人工组装零件效率低下、精度差的问题,本 发明提供了一种自动化组装机器人,通过第一零件输送装置将第一零件供应装置内的第一 零件自动输送至组装机构,并通过第二零件输送装置将第二零件供应装置内的第二零件自 动输送至组装机构与第一零件进行自动组装,并将组装完成的产品通过排出机构自动排 出,实现了零件组装的自动化,提高组装效率,且整个组装过程为自动化控制,组装精度高。 本发明解决其技术问题所采用的技术方案是: 自动化组装机器人,包括 送件机构,所述送件机构包括第一零件供应装置和第一零件输送装置; 第二送件机构,所述第二送件机构包括第二零件供应装置和第二零件输送装置; 组装机构,所述组装机构用于将来自第一零件输送装置的第一零件和来自第二零件输 送装置的第二零件进行组装;和 排出机构,所述排出机构用于将组装完成的产品排出组装机构。 作为优选,上述第一零件供应装置包括用于存放第一零件的吸塑管和零件推送装 置,所述零件推送装置用于将吸塑管内存放的第一零件推送至第一零件输送装置上。 作为优选,上述第一零件供应装置还包括第一零件供应柜,所述第一零件供应柜 内设有吸塑管容纳装置和吸塑管传输装置,所述吸塑管传输装置用于将存放于吸塑管容纳 装置内的吸塑管传输至工作位置。 作为优选,上述第一零件供应柜内还设有吸塑管检测传感器,用于检测吸塑管是 否到达工作位置。 3 CN 111546026 A 说 明 书 2/19 页 作为优选,上述第一零件供应柜内还设有至少一个吸塑管固定装置,所述吸塑管 固定装置包括吸塑管压紧装置、吸塑管卡紧装置和吸塑管固定气缸,所述吸塑管固定气缸 用于驱动吸塑管压紧装置和吸塑管卡紧装置上升或下降。 作为优选,上述送件机构还包括吸塑管回收装置,所述吸塑管回收装置与吸塑管 传输装置连接,用于回收第一零件排出完毕的吸塑管。 作为优选,上述第二零件供应装置包括第二零件供应柜以及设置在第二零件供应 柜内的第二零件振动盘和离子风扇,所述离子风扇用于去除第二零件振动盘内第二零件的 静电,所述第二零件振动盘用于将第二零件按一定方向排出至第二零件输送装置上。 作为优选,上述的自动化组装机器人,还包括零件搬运机构,所述零件搬运机构设 置在第一零件输送装置或第二零件输送装置与组装机构之间,用于将第一零件输送装置或 第二零件输送装置运送的第一零件或第二零件搬运至组装机构进行组装。 作为优选,上述组装机构包括固定设置在工作台上的组装转盘和间隔设置在组装 转盘上的若干个零件组装模块。 作为优选,上述排出机构包括产品搬运机构和排出传送装置,所述产品搬运机构 用于将组装完成的产品搬运至排出传送装置上。 本发明的有益效果是: (1)本发明的自动化组装机器人,通过第一零件输送装置将第一零件供应装置内的第 一零件自动输送至组装机构,并通过第二零件输送装置将第二零件供应装置内的第二零件 自动输送至组装机构与第一零件进行自动组装,并将组装完成的产品通过排出机构自动排 出,实现了零件组装的自动化,提高组装效率,且整个组装过程为自动化控制,组装精度高; (2)第一零件供应装置包括吸塑管、零件推送装置、吸塑管容纳装置和吸塑管传输装 置,送件机构中还设置了吸塑管回收装置,先由吸塑管传输装置将吸塑管容纳装置内的吸 塑管传送至工作位置,再由零件推送装置将吸塑管内的第一零件推送至第一零件输送装置 上,用完的空吸塑管可在吸塑管传输装置的作用下自动进入吸塑管回收装置,整个第一零 件的供料过程高度自动化,供料效率高,另外,吸塑管容纳装置中可根据换料时间的要求设 计容纳空间。 附图说明 下面结合附图和实施例对本发明进一步说明。 图1是本发明的结构示意图; 图2是本发明第一送件机构的结构示意图; 图3是本发明第一送件机构的局部示意图(显示吸塑管工作位置); 图4是本发明第一送件机构的局部示意图(显示吸塑管传输装置); 图5是图4中a部分的放大图; 图6是本发明吸塑管容纳装置的结构示意图; 图7是图6中b部分的放大图; 图8是本发明垂直传输机构的结构示意图; 图9是本发明横向传输机构的结构示意图; 图10是本发明吸塑管固定装置的结构示意图; 4 CN 111546026 A 说 明 书 3/19 页 图11是图10中c部分的放大图; 图12是本发明第一零件推送装置的结构示意图; 图13是本发明第一零件输送装置和第二零件传送装置的结构示意图; 图14是图13中d部分的放大图; 图15是第一零件输送装置和第二零件传送装置的结构示意图(另一侧,省略吸风罩); 图16是本发明吹风嘴的结构示意图; 图17是第一零件输送装置和第二零件传送装置的示意图(另一种吹风装置安装方式); 图18是本发明零件搬运机构的结构示意图; 图19是图18中e部分的放大图; 图20是本发明零件搬运机构的局部示意图; 图21是图20中f部分的放大图; 图22是第一零件输送装置、第二零件传送装置、组装机构和排出机构位置关系示意图; 图23是图22中n部分的放大图; 图24是图22中g部分的放大图; 图25是本发明第一零件压制装置的结构示意图; 图26是本发明组装下压机构的结构示意图; 图27是本发明组装下压模块的结构示意图; 图28是本发明产品合格检测机构的结构示意图; 图29是图28中h部分的放大图; 图30是本发明合格品打标机构的结构示意图; 图31是图30中A部分的内部结构示意图; 图32是本发明排出机构的结构示意图; 图33是图32中k部分的放大图; 图34是本发明排出传送装置的结构示意图; 图35是图34中m部分的放大图; 图36是零件品种检测装置检测第一零件时不同零件与检测点对应关系示意图; 图37是本发明零件切出装置中不同零件所适用的“凵型”零件托板示意图; 图中:11. 第一零件供应装置;111. 吸塑管;1111. 塞孔;112. 第一零件推送装置; 1121. 第一零件推送块;11211. 钢丝绳固定孔;1122. 第一零件推送钢丝绳;1123. 推送 驱动轮;1124. 推送压轮;1125. 推送驱动电机;1126. 推送块推进传感器;1127. 推送块 退出传感器;1128. 推送装置固定支架;11281. 预推送轨道;11282. 钢丝绳限位板;1129. 钢丝绳套管;113. 第一零件供应柜;114. 吸塑管容纳装置;1141 . 左右限位夹板;1142. 上下限位机构;11421. 限位条;11422. 限位气缸;1143. 吸塑管挡条;1144. 吸塑管挡门; 1145. 挡门传感器;1146. 吸塑管感应传感器;115. 吸塑管传输装置;116. 吸塑管检测传 感器;117. 吸塑管固定装置;1171. 吸塑管压紧装置;11711. 吸塑管压紧驱动板;11712. 吸塑管压紧弹簧;11713. 吸塑管压紧导柱;11714. 吸塑管压板;1172. 吸塑管卡紧装置; 11721. 吸塑管卡块;1173. 吸塑管固定气缸;1174. 吸塑管防反装置;11741. 防反插片; 11742 . 防反传感器;11743 . 防反固定板;11744 . 防反压制块;11745 . 防反压制弹簧; 1175. 固定气缸连接板;12. 第一零件输送装置;13. 吸塑管回收装置;21. 第二零件供应 5 CN 111546026 A 说 明 书 4/19 页 装置;211. 第二零件供应柜;212. 第二零件振动盘;213. 离子风扇;22. 第二零件输送装 置;3. 组装机构;31. 组装转盘;32. 零件组装模块;33. 组装固定盘;331. 第一零件传感 器332. 第二零件传感器;34. 零件品种检测装置;341. 零件品种检测点;35. 第一零件压 制装置;351. 第一零件压制块;352. 压制块驱动气缸;36. 组装下压机构;361. 组装下压 模块;3611 . 组装下压罩;36111 . 下压罩罩体;361111 . 侧敞口;36112 . 罩体固定部; 3612. 组装下压块;36121. 凸沿;3613. 下压块限位板;3614. 下压块加压弹簧;362. 下 压模块驱动气缸;363. 组装下压滑轨;364. 组装下压滑块;365. 下压机构支撑块;366. 下压模块驱动气缸固定板;367. 组装下压模块固定板;368. 气缸调压装置;3691. 下压高 度限制块;3692. 下压高度限制柱;37. 产品合格检测机构;371. 检测机构支架;372. 高 度检测传感器;373. 传感器驱动装置;3731. 传感器前后驱动装置;37311. “L型”传感器 固定板;37312. 传感器前后驱动电缸;3732. 传感器左右驱动装置;37321 . 电缸固定装 置;373211. 电缸固定横板;373212. 电缸固定竖板;37322. 传感器左右驱动滑轨;37323. 传感器左右驱动滑块;37324. 传感器左右驱动气缸;37325. 左右驱动缓冲装置;373251. 左缓冲装置固定板;373252. 左感应器;373253. 左缓冲器;373254. 右缓冲装置固定板; 373255. 右感应器;373256. 右缓冲器;374. 高度微调装置;38. 合格品打标机构;381. 激光打标机;382. 烟气吸收装置;383. 合格品打标罩;384. 激光打标吹气装置;385. 合 格品传感器;386. 合格品压制装置;3861. 合格品压制块;3862. 合格品压制块驱动气缸; 4. 排出机构;41. 产品搬运机构;411. 产品搬运支架;412. 产品夹持机构;413. 产品上 下搬运驱动机构;414 . 产品前后搬运驱动机构;42. 排出传送装置;421 . 排出传送带; 422. 产品排出挡条;423. 产品排出感应装置;424. 防产品堆积感应装置;425. 不合格品 回收机构;4251. 不合格品回收盒;4252. 不合格品感应装置;5. 零件搬运机构;51. 零件 切出装置;511. “凵型”零件托板;5111. 托板侧壁凹口;512. 切出气缸;513. 零件切出感 应装置;5131. 切出组装板;5132. 切出感应拨片;5133. 感应拨片轴;5134. 拨片加压弹 簧;5135. 弹簧导柱;5136. 切出感应器;5137. 拨片调节螺杆;514. “凵型”零件衔接托 板;52. 零件搬运装置;521. 零件夹持机构;5211. 零件夹块;5212. 零件夹持气缸;522. 零件搬运驱动机构;5221. 牵引杆;5222. 凸轮驱动装置;52221. 驱动底板;52222. 驱动 板;52223. 驱动轴;52224. 驱动电机;52225. 联动板;52226. 轴承随动器;52227. 轴承 随动块;522281. 上下辅助滑轨;522282. 上下辅助滑块;522283. 前后辅助滑块;522284. 前后辅助板;5223 . 搬运机构保护装置;52231 . 保护限制底板;52232 . 牵引杆连接板; 52233. 零件夹持气缸连接板;52234. 零件夹持气缸固定板;52235. 保护滑轨;52236. 保 护滑块;522371. 上保护拉杆;522372. 下保护拉杆;522373. 保护拉簧;522381. 保护启 动传感器;522382. 保护启动感应片;522383. 传感器高度调节板;53. 零件搬运支架;81. 零件传送皮带;82. 皮带驱动装置;83. 皮带支架;84. 皮带支撑板;85. 零件挡条;86. 零 件限位板;87. 零件清洁装置;871. 吹风装置;8711. 吹风嘴;87111. 条形出风口;87112. 吹风风路;8712. 吹风气管接头;872. 吸风装置;8721. 吸风嘴;8722. 吸风罩;8723. 吸 风气管接头;88. 零件压紧装置;881. 零件压紧轮;882. 压紧皮条;883. 压紧轮固定板; 884. 压紧高度调节装置;8841 . 高度调节摇柄;8842. 第一旋转轴;8843. 第二旋转轴; 8844. 支撑螺栓;891. 来件检测光电传感器;892. 送件限制光电传感器;91. 第一零件; 92. 第二零件;93. 合格品;94. 不合格品;99. 工作台。 6 CN 111546026 A 说 明 书 5/19 页