技术摘要:

本发明公开了一种防水布面柔性复合材料及其制备方法,利用粘接剂将超疏水织物的一面与塑料膜粘接,得到耐水洗的防水布面柔性复合材料。本发明将含氟烷基苯胺单体在亚硝酸钠的稀酸溶液中进行重氮化形成含氟烷基苯重氮盐;含氟烷基苯重氮盐在还原剂的作用下进行还原反应 全部

背景技术:

柔性织物材料应用广泛,比如作为帐篷布、墙布、包装材料、阻隔材料或者插层材 料等;其中具有疏水性能的布面柔性复合材料也广受关注,在一些隔潮、防湿领域具有应用 价值。传统方法中,合成含氟聚丙烯酸酯乳液,再对织物进行后整理,可以赋予处理织物良 好的拒水效果和高接触角(一种织物拒水拒油整理剂及其制备方法,专利号: ZL 201510046236.3),然而,这些方法得到的整理织物整理耐久性和耐皂洗性一般都较差。对 纤维直接进行化学改性可提供辐射诱导、ATRP等处理方法是直接对织物中纤维进行化学改 性,这些方法可提供改性剂与纤维之间的化学键合,往往处理效果持久,但存在着操作难度 大、工艺复杂、设备要求苛刻,成本高且容易损伤纤维的问题。

技术实现要素:

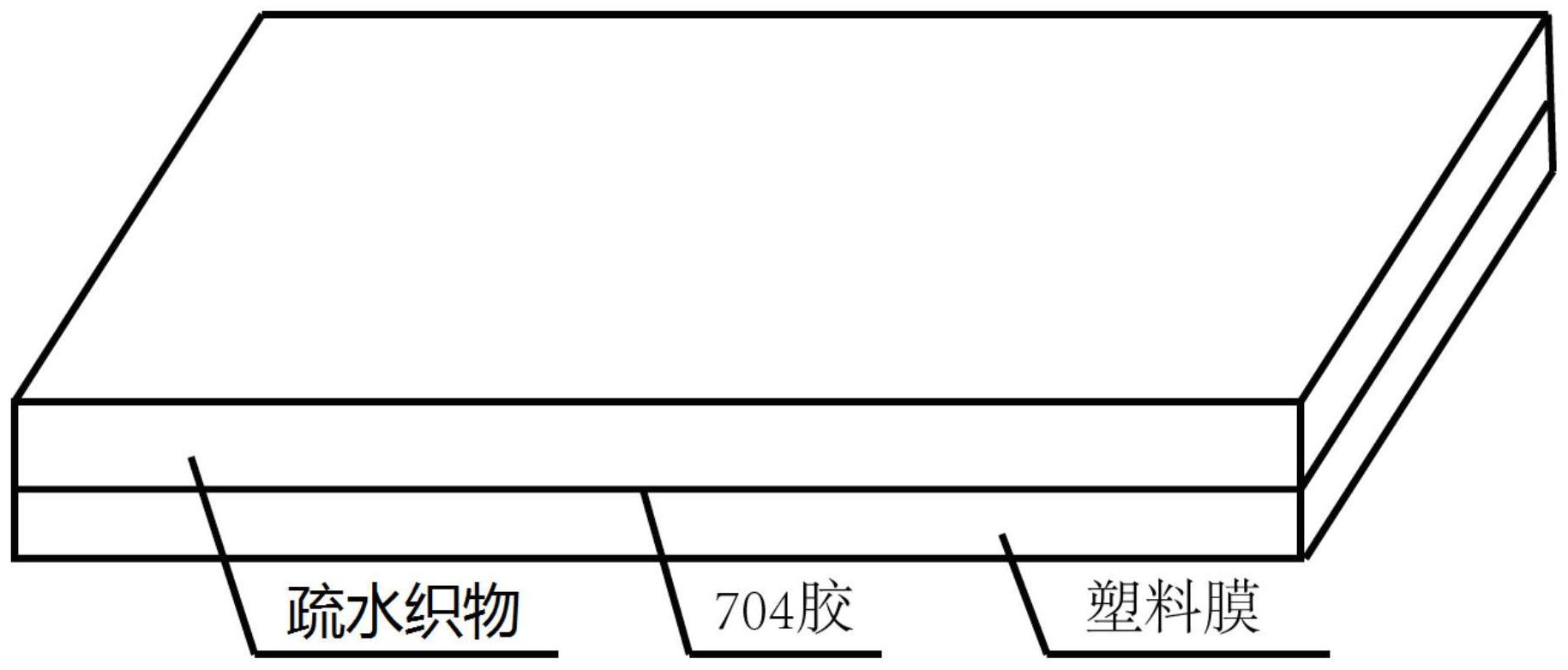

本发明利用粘接剂将超疏水织物的一面与塑料膜粘接,得到防水布面柔性复合材 料;通过控制处理工艺,在保证织物(或纤维)的强力、手感、白度,以及染整后加工等性能等 不受影响的前提下,含氟烷基芳基接枝链产生二级糙化结构,从而获得超疏水功能织物。针 对目前超疏水织物所普遍存在的耐久牢度不理想的问题,本发明利用芳香胺类重氮还原之 后的单电子自由基,与天然纤维上发生均裂形成的自由基之间形成共价键键合,从而提高 超疏水织物的耐久牢度。 实现本发明目的的技术方案是:利用含氟烷基芳香基自由基单体与天然纤维之间 通过单电子自由基共价接枝聚合,生产一种表面糙化的超疏水纤维织物;织物处理是通过 重氮自由基单电子芳香聚合完成,制备时含氟烷基芳香基在纤维表面接枝聚合产生二级糙 化结构,由此获得超疏水功能织物。 具体的,本发明公开了一种防水布面柔性复合材料,包括超疏水织物、粘接剂、塑 料膜,所述超疏水织物包括织物纤维以及纤维表面的接枝物,所述接枝物的化学结构式如 下: 超疏水织物可如下表示: 3 CN 111593570 A 说 明 书 2/12 页 其中,n=3~50;R1=H,-CF3,-C2F5,-C4F9 或 -C6F13;R2=-CF3,-C2F5,-C4F9 或 -C6F13。 本发明公开了上述超疏水织物的制备方法,包括如下步骤: (1)重氮化:含氟烷基苯胺单体在亚硝酸钠的稀酸溶液中进行重氮化形成含氟烷基苯 重氮盐; (2)还原:含氟烷基苯重氮盐在还原剂的作用下转变为含氟烷基苯自由基单体; (3)共价接枝聚合:使含氟烷基苯自由基单体与织物纤维上的自由基进行原位单电子 自由基共价接枝聚合反应,得到超疏水织物; (4)利用粘接剂将超疏水织物的一面与塑料膜粘接,得到防水布面柔性复合材料。 进一步的,原位单电子自由基共价接枝聚合反应结束后水洗、烘干,制得一种纤维 表面糙化的超疏水织物。 本发明中,织物为棉、麻、毛、丝单纺或者混纺织物,织物中纤维为棉、麻、毛、丝中 的一种或几种。所述防水布面柔性复合材料布面具有微米/纳米二级糙化结构,该糙化结构 由含氟烷基芳基自由基共价接枝聚合物链先形成纳米级细颗粒,纳米级细颗粒继续簇集形 成微米颗粒。 本发明中,步骤(1)中,重氮化反应的温度为-20~45℃,最好为-5~5℃;重氮化反应 的时间为0.1~24h,最好为0.5~5h。步骤(2)中,还原反应的温度为5~45℃,最好为室温;还原 反应的时间为1~48h,优选3~20h。步骤(3)中,聚合反应的时间为1~120h,最好为36~60h;聚 合反应的温度为室温。 本发明中,塑料膜为PI膜、PET膜等常规塑料膜,根据应用场合,可以为不带孔膜, 也可以为多孔膜;超疏水织物与塑料膜的粘接面根据实际应用确定;粘接剂没有特别限定, 可以将织物与塑料膜粘接即可,比如704胶,操作简单,固化效果好。 本发明中,含氟烷基苯胺单体的化学结构式如下: 取代基如上。 本发明公开的上述超疏水织物的制备方法,具体步骤如下: (1)重氮化: 4 CN 111593570 A 说 明 书 3/12 页 以亚硝酸钠和含氟烷基苯胺单体按照1.1:1摩尔比作为反应单体,先把亚硝酸钠在低 温条件下加入稀酸溶液中搅拌溶解,再加入含氟烷基苯胺,搅拌,生成含氟烷基苯重氮盐; (2)还原: 将化学还原剂加入上述含氟烷基苯重氮盐溶液中,室温反应,把含氟烷基苯重氮盐还 原成含氟烷基苯自由基单体; (3)共价接枝聚合: 将织物加入到含氟烷基苯自由基单体反应溶液中,含氟烷基苯自由基单体在天然纤维 上进行单电子自由基引发生成自由基并通过原位自由基共价接枝聚合反应;反应结束后取 出改性后的织物,放入水中洗涤,再干燥后得到超疏水织物。 与现有技术相比,本发明提供的技术方案其有益效果在于: 1、本发明利用含氟烷基苯胺的芳香重氮自由基共价接枝聚合的方法对纤维进行表面 改性整理,从而赋予超疏水织物优异的耐久牢度,解决了常规涂层通过物理作用固着织物 而牢度差的问题;这一点对于开发一种新型超疏水织物及提高其使用寿命而言具有非常重 要的意义。 2、含氟烷基苯胺共价接枝的聚合度大小可控,其纤维表面接枝的粗糙度具有二级 结构,且粗糙度和结构可控; 3、所采用的氟烷基苯胺单体中,氟烷基为短碳链氟烷基,与长碳链氟烷烃类材料不易 降解相比,本发明提供超疏水功能主要通过调控纤维表面糙化结构来实现,得到的疏水材 织物不仅具有价格低廉的优势,提供的处理方法还是一种环保的超疏水织物制备手段; 4、超疏水织物的制备方法为“一浴法”,反应介质为稀酸溶液,反应条件为低温和室温, 制备工艺简单、条件温和,易于工业化生产和推广。 5 CN 111593570 A 说 明 书 4/12 页 附图说明 图1是实施例一制备得到的含氟烷基自由基接枝聚合整理织物皂洗后扫描电子显 微镜(SEM)图,纤维表面由含氟烷基芳基聚合物链形成了二级糙化结构,且皂洗稳定,具有 耐久性。 图2是实施例一制备得到的含氟烷基自由基接枝聚合整理织物皂洗后接触角测试 图,测得织物对水接触角为150.2°,处理织物超疏水。 图3是实施例二制备得到的含氟烷基自由基接枝聚合整理织物皂洗后扫描电子显 微镜(SEM)图,纤维表面由含氟烷基芳基聚合物链形成了二级糙化结构,且皂洗稳定,具有 耐久性。 图4是实施例二制备得到的含氟烷基自由基接枝聚合整理织物皂洗后接触角测试 图,测得接触角为150.5°,处理织物超疏水。 图5是实施例三制备得到的含氟烷基自由基接枝聚合整理织物皂洗后扫描电子显 微镜(SEM)图,纤维表面由含氟烷基芳基聚合物链形成了明显的二级糙化结构,且皂洗稳 定,具有耐久性;其中右上插图为实施例三制备得到的含氟烷基自由基接枝聚合整理织物 皂洗后接触角测试图,测得接触角为164.0°,处理织物超疏水。 图6是实施例四制备得到的含氟烷基自由基接枝聚合整理织物扫描电子显微镜 (SEM)图,纤维表面由含氟烷基芳基聚合物链形成了二级糙化结构,且皂洗稳定,具有耐久 性。 图7是实施例四制备得到的含氟烷基自由基接枝聚合整理织物皂洗后接触角测试 图,测得接触角为153.8°,处理织物超疏水。 图8是实施例五制备得到的含氟烷基自由基接枝聚合整理织物扫描电子显微镜 (SEM)图,纤维表面由含氟芳基聚合物链形成了二级糙化结构,且皂洗稳定,具有耐久性。 图9是实施例五制备得到的自由基接枝聚合整理织物皂洗后接触角测试图,测得 接触角为152.7°,处理织物超疏水。 图10是实施例六制备得到的整理织物皂洗前接触角测试图,测得接触角为15.3°。 图11是对比实施例一制备得到的二甲基苯基自由基接枝聚合整理织物扫描电子 显微镜(SEM)图,纤维表面由二甲基苯基聚合物接枝链形成二级糙化结构。 图12是对比实施例一制备得到的二甲基苯基自由基接枝聚合整理织物皂洗后接 触角测试图,测得接触角为131.7°,处理织物疏水,但并未达到超疏水。 图13是对比实施例二制备得到的苯基自由基接枝聚合整理织物扫描电子显微镜 (SEM)图,纤维表面由苯胺聚合物链形成了球型糙化结构,但并未形成二级糙化结构。 图14是对比实施例二制备得到的苯基自由基接枝聚合整理织物皂洗后接触角测 试图,测得接触角为120.6°,处理织物疏水,但并未达到超疏水。 图15为本发明实施例一制备的超疏水织物红外图谱; 图16为本发明防水布面柔性复合材料结构示意图。