技术摘要:

本发明涉及一种岩石样本磨平抛光加载装置、制样系统及制样方法,属于岩石样本制样技术领域,解决现有方法制样效率低、成品率低的问题。岩石样本磨平抛光加载装置包括样本卡盘、连接板、样品压块、配重组件和修盘环;样本卡盘和连接板均能够可拆卸安装于修盘环中,连接 全部

背景技术:

在对各种岩石或天然矿物进行组份、晶体微观结构和光学特性等物理性质进行测 试时,需要将采集的岩石制作成长方形的薄片状岩石样本,结合相应的测试设备对岩石样 本的长方形平面进行相应的测试。因此,岩石样本的平整程度和光滑程度直接关系到测试 结果的准确性和可靠程度。岩石样本的制样过程通常需要对岩石进行切割,将其切割成尺 寸接近的片状结构,也即高度较小的长方体,再对需要进行测试的平面进行进一步的磨平 和抛光。 由于岩石本身的不规则特性,现有制样方法很难将岩石切割成相对规整的长方形 片状,往往会切割成平行四边形或梯形等不规则四边形,且上下平面往往难以平行,导致厚 度不均匀,其结果就是需要后续的磨平过程对岩石样本进行进一步的处理,使之形成长方 形薄片,极大地增加了磨平抛光过程的工作量,而且废品率高。 另外,现有制样方法在磨平抛光过程中,通常采用胶水粘结或机械固定的方式来 固定切片后的岩石样本,再对岩石样本进行磨平抛光,但是由于切割和粘结等原因,岩石样 本的待研磨抛光面往往高度不一,且容易出现倾斜等情况,而磨平过程中往往磨掉0.5mm就 需要20min以上,微小的厚度不均匀性也会造成磨平作业的大量额外负担,而且由于岩石样 本的切割厚度浮动较大,当需要处理多个岩石样本时,只能逐个来进行磨平和抛光,效率十 分低下,而且成品率低。

技术实现要素:

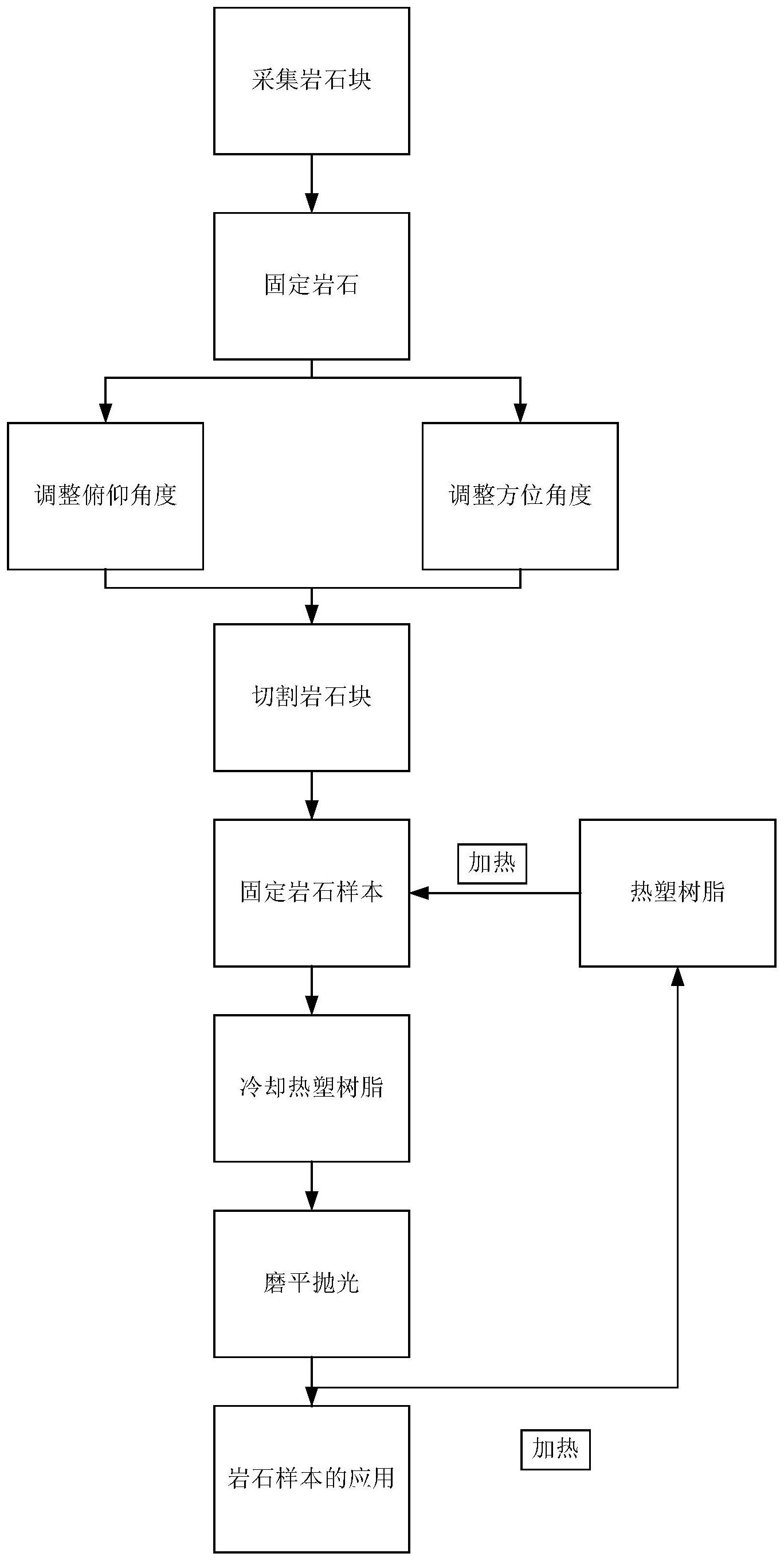

鉴于上述的分析,本发明旨在提供一种岩石样本磨平抛光加载装置、制样系统及 制样方法,用以解决现有方法工作量大、工作效率低的问题。 本发明的目的主要是通过以下技术方案实现的: 一方面,提供一种岩石样本磨平抛光加载装置,包括样本卡盘、连接板、样品压块、 配重组件和修盘环;样本卡盘和连接板均能够可拆卸安装于修盘环中,连接板与修盘环的 上端连接,连接板位于样本卡盘的上方;样本卡盘为旋转对称结构,且沿周向均匀布设多个 样品安装孔;样品压块能够安装于样品安装孔内连接板设有与样品安装孔数量相同的配重 通孔,配重组件能够通过配重通孔向样品压块施加压力;样品压块能够安装于样品安装孔 内;待研磨抛光的岩石样本采用热塑树脂固定在样品压块的下表面,岩石样本的待研磨抛 光面与样品压块的上表面平行。 进一步地,配重组件的数量与样品压块的数量相同。 进一步地,配重组件包括配重杆和配重块,配重块可拆卸安装于配重杆上。 进一步地,配重块的中心处设有配重中心通孔,配重杆上设有配重卡部,配重中心 3 CN 111595644 A 说 明 书 2/13 页 通孔的孔径与配重杆的直径相等。 进一步地,配重块的数量为多个,具有多种规格,重块的重量呈阶梯设置。 进一步地,连接板为旋转对称结构,连接板的中心处设有第一通孔,连接板沿周向 均匀设有3个第二通孔,第二通孔的孔径与配重杆的直径相等。 进一步地,连接板设有垂直限位部,垂直限位部用于将配重杆限定在竖直状态。 进一步地,样品压块能够无缝安装于样品安装孔内,在研磨抛光过程中能够在配 重组件的作用下在样品安装孔中向下移动。 进一步地,样本卡盘的外形尺寸与修盘环的内部空腔结构相匹配。 进一步地,样本卡盘周向均匀布设3个样品安装孔,样品安装孔的截面形状为矩 形。 进一步地,岩石样本磨平抛光加载装置还包括把持移动组件,把持移动组件包括 中心杆和把持部。 进一步地,把持部可拆卸地设置于中心杆的上端,用于使用者把握;中心杆的下部 设有连接板卡部,连接板卡部将中心杆分为上段和下段,连接板卡部的尺寸大于第一通孔 的孔径;中心杆的直径与第一通孔的孔径相等。 进一步地,样本卡盘的中心处设有中心杆槽,中心杆槽的槽径与中心杆的杆径相 等。 进一步地,中心杆槽的内壁设置内螺纹,中心杆的下端设置外螺纹,中心杆与中心 杆槽通过螺纹连接。 进一步地,样品压块的顶面中心设有定位槽。 进一步地,样品压块的下表面设有卡槽,卡槽充填有热塑树脂; 进一步地,卡槽的截面形状为四边外凸的矩形,卡槽的尺寸小于样品安装孔的尺 寸,且大于岩石样本的尺寸。 另一方面,还提供一种岩石样本制样系统,包括岩石样本切割设备和岩石抛光机, 岩石抛光机配套设有上述的岩石样本磨平抛光加载装置。 再一方面,还提供一种岩石样本制样方法,岩石样本制样方法使用本发明上述技 术方案中的岩石样本制样系统;岩石样本制样方法包括如下步骤: 步骤1:使用岩石样本切割设备对采集的岩石进行切割,得到待研磨抛光的岩石样 本; 步骤2:将岩石样本装入岩石样本磨平抛光加载装置中,利用岩石抛光机进行研磨 抛光。 与现有技术相比,本发明技术方案至少能够实现以下效果之一: (1)本发明的岩石样本磨平抛光加载装置,通过对每个待研磨抛光的岩石样本均 独立设置配重组件,能够针对不同岩性、不同硬度、不同耐磨程度的岩石样本设置不同重量 的配重组件,进而能够实现同时对不同岩性、不同硬度的多种样品进行抛光,加载装置的通 用性强,工作效率高,具有广泛的应用前景。 (2)本发明的岩石样本磨平抛光加载装置,通过在样本卡盘上设置样品安装孔,样 品压块的尺寸与样品安装孔相同,采用热塑树脂将岩石样本的固定在样本压块上,并通过 夹紧及倒置冷却的方式来使岩石样本的待研磨抛光面与样品压块的上表面平行,保证同一 4 CN 111595644 A 说 明 书 3/13 页 批岩石样本的待研磨抛光面都近似处于同一水平面上,从而大幅度地减少磨平的工作量, 提高磨平抛光的工作效率,只需要5min就能完成一次磨平作业。 (3)本发明的岩石样本制样系统,通过采用具有俯仰角调节机构和方位角调节机 构的岩石样本切割设备,能够调节岩石相对圆锯的俯仰角度和方位角度,进而能够切割出 厚度更加均匀的长方形片状岩石样本,减少了后续磨平作业的工作量,提高了岩石样本的 切割制样效率。采用设有两组岩石样本加载装置的岩石抛光机,每组岩石样本加载装置固 定安装3个岩石样本,一次能够同时完成6个岩石样本的研磨抛光,显著提升了抛光工作效 率,大幅度减轻了操作者的劳动强度。 (4)本发明的岩石样本制样方法,通过采用采用热塑树脂将岩石样本的固定在样 本压块上,并通过夹紧及倒置冷却的方式来使岩石样本的待研磨抛光面与样品压块的上表 面平行,大幅度地减少磨平的工作量,提高磨平抛光的工作效率。在研磨抛光过程中,每个 待研磨抛光的岩石样本均独立设置配重组件,能够实现对不同岩性、不同硬度的多种样品 同时进行抛光,大幅提高工作效率和制样成品率。 本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本 发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而 易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所 特别指出的内容中来实现和获得。 附图说明 附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图 中,相同的参考符号表示相同的部件。 图1为本发明实施例1的岩石样本切割设备结构示意图; 图2为本发明实施例1的岩石样本切割设备的俯视图; 图3为本发明实施例1的岩石样本切割设备的侧视图; 图4为本发明实施例2的岩石样本磨平抛光加载装置的结构示意图; 图5为本发明实施例2的连接板的顶面示意图; 图6为本发明实施例2的样本卡盘的顶面示意图; 图7为本发明实施例2的修盘环的结构示意图; 图8为本发明实施例2的样品压块的结构示意图; 图9为本发明实施例2的样品压块的顶面示意图; 图10为本发明实施例2的样品卡盘装入修盘环后的俯视图; 图11为本发明实施例2的连接板与修盘环连接后的俯视图; 图12为本发明实施例2的配重块置于样本卡盘上的俯视图; 图13为本发明实施例3的岩石抛光机的结构示意图; 图14为本发明实施例4的岩石样本制样方法的流程图。 附图标记 1-基座;2-圆弧滑轨;3-圆弧滑块;4-固定台;5-球铰;6-丝杠;7-丝杠螺母;8-连 杆;9-旋转调节块;10-螺母滑轨;11-挡板;12-岩石夹具;13-挡板滑槽;14-第一方向机构; 15-第二方向机构;16-第三方向机构;17-圆锯;18-切割让位槽;19-样本卡盘;20-样品安装 5 CN 111595644 A 说 明 书 4/13 页 孔;21-中心杆槽;22-连接板;23-第一通孔;24-第二通孔;25-样品压块;26-定位槽;27-配 重杆;28-配重卡部;29-配重块;30-配重中心通孔;31-中心杆;32-连接板卡部;33-修盘环; 34-垂直限位部;35-卡爪;36-把持部;37-主体;38-喷水组件;39-抛光液滴加组件;40-作业 托盘;41-限位支架;42-滚轮。