技术摘要:

一种基于催化反应减小纳米金刚石尺寸的方法,属于纳米材料领域。工艺步骤为:a.对所选用人工合成的纳米金刚石粉体先用化学处理的方法进行纯化并分离,然后干燥备用;b.将纯化干燥后的纳米金刚石分散在去离子水中,并磁力搅拌使其形成悬浮液;c.配制金属包裹物前驱体溶 全部

背景技术:

纳米金刚石具有出色的机械和光学性能,高比表面积,可调节的功能表面,无毒低 漂白性,以及独特的点缺陷氮空位发光中心(NV),非常适合生物医学成像,药物载体,量子 信息处理(QIP),纳米计量学以及生物传感等领域。在这些应用领域中,要求金刚石纳米颗 粒尺寸尽可能小,且具有更多的与缺陷相关的发光中心及更高的发光效率。 目前超细纳米金刚石粉的制备比较困难,主要采用的方法为爆轰法和高温高压粉 体的破碎法。爆轰法制备的纳米金刚石粉体粒径虽然很小,但价格昂贵且产量很低,粉体容 易团聚,杂质及缺陷密度高,本征氮空位浓度较低;而高温高压粉体成本较低,且具有较高 的发光缺陷浓度,但其初始粒径一般较大,采用机械破碎方法细化的纳米金刚石粉体粒径 很难达到应用的要求,导致高温高压纳米金刚石粉在上述领域的应用受限。因此需要寻找 有效减小纳米金刚石粒径,特别是高温高压纳米金刚石粉粒径的方法,使其同时满足高荧 光强度,低制备成本等要求。 有报道采用氧化热处理的方式可实现纳米金刚石粉体的进一步细化 (Adv.Funct.Mater.2009,19,2116–2124),但金刚石在高温氧化过程中本征质量难以控制, 可能导致金刚石粉在细化过程中内部发光特性的衰减,另外该种方法也很难做到对晶粒细 化的精准调控。根据金刚石属于碳单质材料这种特性,如果选用具有较高浓碳能力的强碳 化物作为催化剂,可对金刚石表面进行催化反应形成碳化物,然后再通过化学方法将该碳 化物包覆层去除,以达到减小纳米金刚石粉粒径的目的。

技术实现要素:

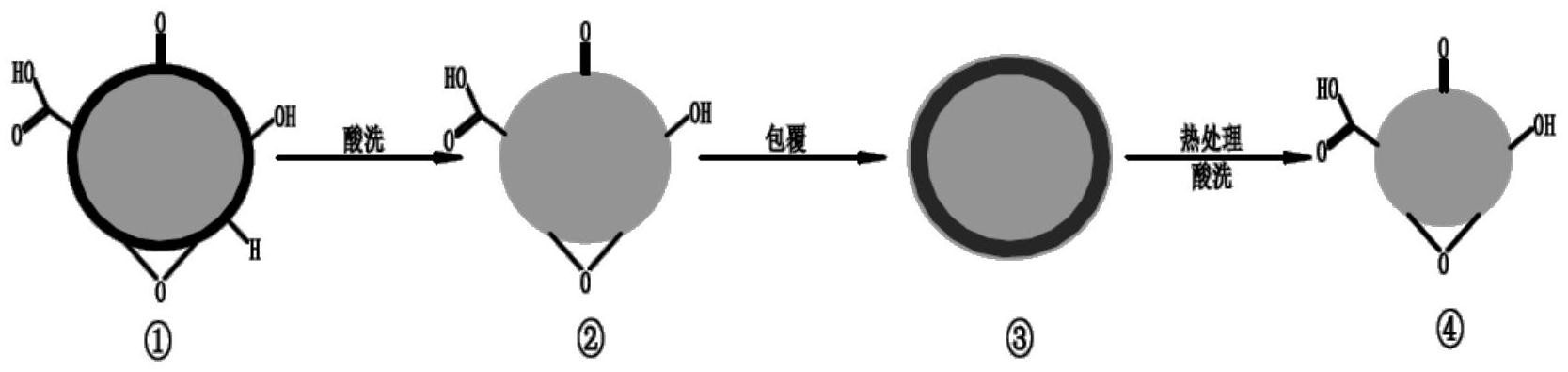

为了解决纳米金刚石粉体特别是高温高压合成粉体粒径较大的问题,本发明提出 一种通过将较大粒径的纳米金刚石粉体表层与包覆材料进行催化反应,以及后续化学处理 工艺去除纳米金刚石表面的反应产物层,从而实现了高温高压纳米金刚石粉体粒径减小的 目的。 一种基于催化反应减小纳米金刚石尺寸的方法,其特征在于初期对纳米金刚石粉 体进行纯化,采用磁力搅拌的方法形成悬浮液,然后与包裹物前驱体溶液混合搅拌后加入 反应剂,接着将混合液移至反应釜中反应数小时后,洗涤干燥获得纳米金刚石与金属复合 物粉体,之后进行低温热处理并酸洗,得到所需的形状较规则的超细纳米金刚石粉体。使用 较大粒径金刚石粉体经过纯化后,结合化学催化反应来控制表层碳化物形成进程,之后通 4 CN 111732099 A 说 明 书 2/5 页 过化学处理工艺去除纳米金刚石表面的碳化层,既控制了纳米金刚石粉的粒径,又减少了 它在水中的团聚现象。 参照图1,本发明采用的具体实施步骤如下: 步骤1:初始纳米金刚石前处理 1 .1将所选用的初始纳米金刚石粉体进行纯化,初始纳米金刚石粉可选择高温高 压合成的纳米金刚石破碎粉,也可为爆轰合成纳米金刚石粉。将混合酸溶液加入纳米金刚 石粉中,处理时间1-3小时。 1 .2利用离心机将冷却后的混合液用去离子水多次稀释分离,使pH值在7-9之间, 并对洗涤后的纳米金刚石进行烘干处理,并制备纳米金刚石悬浮液。离心机转速在2000- 10000rmp之间,根据不同阶段进行调整。 步骤2:纳米金刚石与金属离子混合液制备 将包裹物前驱体溶液加入至纳米金刚石悬浮液(一定配比的纳米金刚石与去离子 水)中,继续进行强烈磁力搅拌2-4h,使其混合均匀,得到稳定的混合液;而后加入与包裹物 前驱体相对应的还原剂与沉淀剂进行反应,并持续进行长时间的强烈搅拌直至反应完全。 步骤3:纳米金刚石与金属包覆体制备 将上述的得到的混合液进行水热反应,调节温度为160℃-200℃,保持12-24h后自 然降至室温,并用去离子水清洗后将得到的产物在真空干燥箱内以60℃-120℃干燥,得到 纳米金刚石与金属复合物粉体。 步骤4:低温热处理 将完成包覆的纳米金刚石粉体进行催化处理,从而使包覆体材料与金刚石表面进 行反应,反应温度为300~500℃,保温12-24h,然后炉冷至室温取出。 步骤5:酸处理、分离、干燥 与步骤1相似,对热处理后的混合粉体进行酸洗去除碳化物包覆层及其它金属包 覆体,并对其进行分离干燥。细化后形成的超细纳米金刚石粉体粒径不大于50nm。 进一步地,步骤1采用的初始纳米金刚石粉体,初始粒径大于等于100nm,混合酸溶 液为硝酸与硫酸混合,硝酸和硫酸的比例在1:3~1:4之间,且混酸与纳米金刚石的比例也 要适中,20ml~25ml的混酸中加入0.15-0.25g的纳米金刚石粉即可。所述混合酸溶液也可 为其它能够溶解石墨的混合酸。 进一步地,步骤2所述包裹物前驱体为包含存在强碳化形成金属元素(如铁,钛, 钼,锆,钒,铌等)的有机盐溶液或水合物溶液,例如FeCl3·6H2O,所述还原剂或沉淀剂为弱 碱性试剂,如氨水溶液等; 进一步地,步骤3所述水热反应条件为:混合液加入聚四氟乙烯衬里的不锈钢压力 釜内,然后把反应釜置于烘箱中,水热反应温度不超过250℃。 进一步地,步骤4所述的催化反应温度低于600℃,小于纳米金刚石在氧气中的失 稳温度,从而确保了纳米金刚石粉内部结构的稳定。 进一步地,步骤5所述碳化物包覆层的去除采用酸洗的方式,酸与碳化物进行还原 反应,并在溶液中形成溶解,使得溶液中留下来的为纯金刚石相。然后再进行清洗,过滤,干 燥处理。 至此达到了减小原始纳米金刚石粉体粒径的目的,同时也对纳米金刚石粉在去离 5 CN 111732099 A 说 明 书 3/5 页 子水中的分散性有一定的改善。 本发明实施过程的关键在于: 1.初始纳米金刚石粉体粒径大于等于100nm,太细容易团聚,不利于形成有效包覆 (当然,本发明也适用于初始粒径小于100nm的粉体细化)。 2.为保证纳米金刚石粉的纯化效果,既要去除石墨又要使其表面覆盖大量的含氧 基团,硝酸和硫酸的比例应保持在1:3~1:4之间,且混酸与纳米金刚石的比例也要适中,比 如:20ml~25ml的混酸中一般要加入0.15-0.25g的纳米金刚石粉即可,加入0.2g为最佳。 3.离心机分离时要根据纳米金刚石团聚大小选择合适的转速与时间,在初期纯化 时转速基本在3000~4000rpm即可,在形成复合物后,由于复合物粒径增大,可以采用稍低 的转速(2000~3000rpm)进行离心,而经过热处理后的粉体粒径较小,需要8000rpm以上的 转速长时间的离心才可得到所需样品。 4.选用的包裹物前驱体为存在强碳化形成金属元素(如铁,钛,钼,锆,钒,铌等)的 有机盐溶液,或水合物溶液,例如FeCl3·6H2O。选用的沉淀剂为弱碱性试剂如氨水溶液等; 5.在加入包裹物前驱体溶液时,对混合液要进行持续搅拌,如果停止搅拌静置的 话,过一段时间就会发生部分沉淀,因此要持续搅拌是金属离子尽可能多的附着在单个纳 米金刚石表面。 6.移至聚四氟乙烯衬里的不锈钢压力釜反应时,设置温度在160℃~200℃即可, 且包覆层的厚度与金属离子的浓度和反应时间均有关。 7.热处理温度保持在300-500℃之间,包覆层表面的金属能很好地保存纳米金刚 石原有的性质,并且可以较精确的控制纳米金刚石所需要的粒径。 本发明的优点在于: 1.通过在纳米金刚石表面附着均匀的具有催化作用的这种过渡金属粒子,来实现 高温高压纳米金刚石减小尺寸的目的,它可以控制碳化层厚度,使得纳米金刚石在所需要 的粒径范围内进行调控。 2.在控制纳米金刚石粒径的基础上,可以使得纳米金刚石充分解团聚,使得纳米 金刚石可以在更多的领域得到应用。 3.在纳米金刚石外部均匀包覆可以减少在热处理过程中对其表面的损伤,且反应 温度较低,可以使纳米金刚石保持在原有的状态。 附图说明 图1为本发明方法中纳米金刚石包覆体制备的示意图, ①代表初始纳米金刚石粉体; ②初始纳米金刚石粉体在经过清洗后,在去除石墨层的同时氧化表面; ③前处理的纳米金刚石粉体经包覆存在强碳化形成金属元素后,得到纳米金刚石 与金属的核壳结构; ④经低温热处理金属催化后减小粒径且降低表面损伤,并经酸处理后获得表面氧 化的分散性较好的纳米金刚石。 6 CN 111732099 A 说 明 书 4/5 页