技术摘要:

本发明提供了一种均匀导热的旋转辊装置,包括:导热辊、辊芯部和主轴;导热辊的内圆面设置有多个顺向液槽和多个逆向液槽;辊芯部的进液侧设置有沿径向分布的多个辊进液管,辊芯部的出液侧设置有沿径向分布的多个辊出液管,辊进液管和辊出液管的外端均与顺向液槽位置对 全部

背景技术:

需要降温生产产品的旋转辊称为冷却辊,需要升温生产产品的旋转辊称为加热 辊。旋转辊一般设置有导热辊,接触导热辊外表面的介质的热量通过导热辊均匀地吸收,并 由导热辊内部的换热介质带走,该旋转辊即为冷却辊,冷却辊装置一般应用于非晶宽带材、 纳米晶宽带材、塑料薄膜等产品的生产;或者,换热介质通过导热辊把热量均匀地传递给接 触导热辊1外表面的介质,该旋转辊即为加热辊,加热辊装置一般应用于泡沫塑料、皮革、纸 张、面料等产品的生产。 传统导热辊的结构可参见图1所示,传统导热辊内圆面为光滑面,其与辊芯外圆面 形成空腔,换热介质(如水、油等)通过空腔从一端进入从另一端流出(图1中以从左端流向 右端为例示出)。或者,另一种传统导热辊的结构可参见图2所示,其内圆面设置有一系列轴 向布置的长条槽,换热介质通过该长条槽从一端进入从另一端流出(图2中以从左端流向右 端为例示出)。 传统导热辊的换热介质单向流动,导致导热辊两端的温度不一致、不均匀,不能真 正实现均匀加热或冷却。以冷却辊应用到非晶、纳米晶带材制造设备为例说明,非晶、纳米 晶带材的制备过程原理非常简单,就是将母合金熔化成液态合金后,通过喷嘴包喷射在一 个高速旋转的冷却辊上,瞬间冷却形成15-30μm的金属薄带;但是,液态合金的温度基本在 1350℃~1450℃,瞬间凝固到接近室温,需要极高的冷却速度,冷却速度达到了每秒百万度 的级别;此外,喷出带材的厚度为15-30μm,非常薄,这样的精度控制是通过喷嘴包下面的狭 缝及辊嘴间距的控制实现的。若冷却辊不能实现均匀冷却,导致生产的非晶、纳米晶带材质 量较差。 目前虽然也存在基于双向流动的换热介质实现均匀加热或冷却的方案,其需要在 主旋转轴上开通双向通道以实现换热介质双向流动,实现方案复杂,加工工艺较难。

技术实现要素:

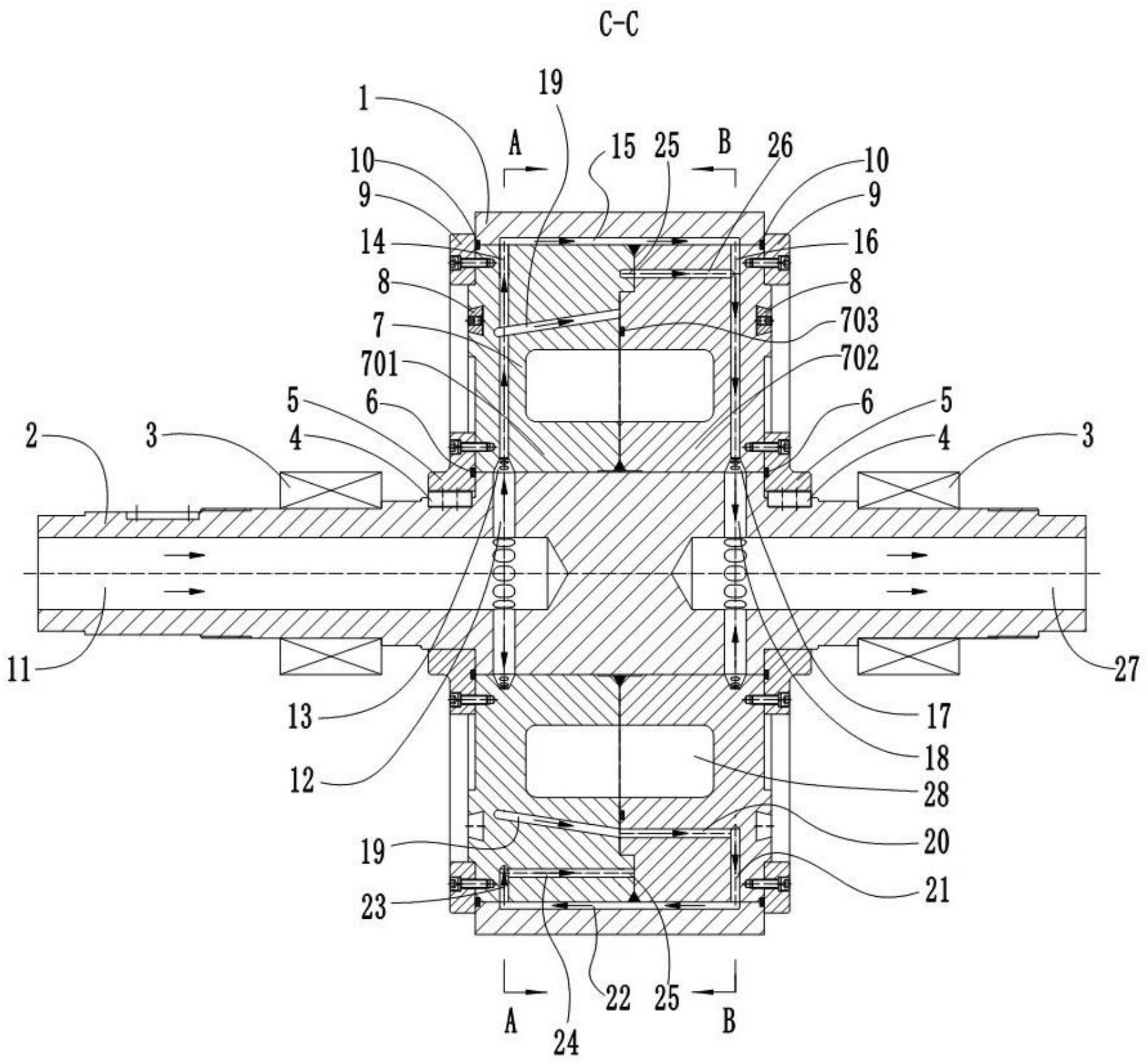

为解决上述问题,本发明实施例的目的在于提供一种均匀导热的旋转辊装置。 本发明实施例提供了一种均匀导热的旋转辊装置,包括:导热辊和辊芯部,所述导 热辊设置在所述辊芯部上; 所述导热辊的内圆面设置有多个顺向液槽和多个逆向液槽,所述顺向液槽和所述 逆向液槽间隔设置; 所述辊芯部的进液侧设置有沿径向分布的多个辊进液管,所述辊芯部的出液侧设 置有沿径向分布的多个辊出液管,所述辊进液管和所述辊出液管的外端均与所述顺向液槽 位置对应; 所述辊芯部的内部设置有第一环状液腔和第二环状液腔,所述辊芯部的进液侧设 4 CN 111595185 A 说 明 书 2/9 页 置有多个第二导向管,所述辊芯部的出液侧设置有多个第一导向管和多个逆向出液管; 所述第一环状液腔与所述辊进液管相连通,且所述第一环状液腔与所述第一导向 管的一端相连通;所述第二环状液腔与所述第二导向管的一端相连通;所述第一导向管的 另一端、所述第二导向管的另一端均与所述逆向液槽位置对应,且所述第一导向管的另一 端设置在出液侧,所述第二导向管的另一端设置在进液侧;所述逆向出液管的一端与所述 第二环状液腔相连通,所述逆向出液管的另一端与所述辊出液管相连通。 本发明实施例上述提供的方案中,导热辊设置有多个顺向液槽和多个逆向液槽, 辊芯部设置有多个辊进液管和多个辊出液管,实现换热介质的顺向流动;同时,通过第一环 状液腔将换热介质周向转动至逆向液槽对应的角度,并通过第一导向管将换热介质引流至 逆向液槽的出液侧,之后换热介质逆向流向至逆向液槽的进液侧,并通过第二导向管引流 至第二环状液腔;该第二环状液腔再将换热介质周向转动至顺向液槽对应的角度,使得该 换热介质可以流入至辊出液管,从而实现顺向和逆向的换热介质均从辊出液管流出。该旋 转辊装置可以实现换热介质的双向流动,可以达到导热辊辊面温度轴向均匀的目的,能够 实现均匀冷却或加热;同时,该旋转辊装置是换热介质一侧整体进液、另一侧整体出液,通 过辊芯部内部设计的管路实现换热介质的双向流动,结构简单,且间隔设置的液槽(即顺向 液槽和逆向液槽)的线性温度场在轴向和周向叠加抵消,使得辊面上在除去辊面两端区域 外任意位置都均匀一致,且均匀面较大,从而有助于提高制备产品的质量稳定性和一致性。 为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合 所附附图,作详细说明如下。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以 根据这些附图获得其它的附图。 图1示出了现有导热辊的一种结构示意图; 图2示出了现有导热辊的另一种结构示意图; 图3示出了本发明实施例所提供的旋转辊装置的C-C剖视图; 图4示出了本发明实施例所提供的导热辊的结构示意图; 图5示出了本发明实施例所提供的图3的A-A剖视图; 图6示出了本发明实施例所提供的图3的B-B剖视图; 图7示出了本发明实施例所提供的旋转辊装置中的管路结构示意图。 图标: 1-导热辊、2-主轴、3-轴承组件、4-键、5-内法兰、6-内环密封圈、7-辊芯部、701-第 一辊芯、702-第二辊芯、703-辊芯密封圈、8-配重块、9-外法兰、10-外环密封圈、11-主进液 通道、12-轴进液管、13-内环进液腔、14-辊进液管、15-顺向液槽、16-辊出液管、17-内环出 液腔、18-轴出液管、19-第一环状液腔、20-第一轴向导向管、21-第一径向导向管、22-逆向 液槽、23-第二径向导向管、24-第二轴向导向管、25-第二环状液腔、26-逆向出液管、27-主 出液通道、28-空腔、29-第一平面、30-第二平面。 5 CN 111595185 A 说 明 书 3/9 页