技术摘要:

氢燃料电池空压机轴承用高温合金及其制备方法,高温合金采用有序相L12‑γ′和体心四方有序结构γ″‑(Ni3Nb)强化的无序面心结构的奥氏体,强化相的体积分数在10%~25%之间,高温合金的重量比成分为:C 0.02~0.08%,Fe 9~18%,Cr 12~18%,Al 0.85~1.5%,Ti 1 全部

背景技术:

高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工 作的一类金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性 能、断裂韧性等综合性能,主要应用于航空航天领域和能源领域。 高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠 性。高温合金的合金化程度较高,按基体元素来分,高温合金又分为铁基、镍基、钴基等高温 合金。铁基高温合金使用温度一般只能达到750~780℃,对于在更高温度下使用的耐热部 件,则采用镍基和难熔金属为基的合金。镍基高温合金在整个高温合金领域占有特殊重要 的地位,它广泛地用来制造航空喷气发动机、各种工业燃气轮机最热端部件。 中国专利申请201610984853.2提供一种轴承用的耐高温合金钢,包括,提供钢合 金组合物,该钢合金组合物元素质量百分比为:碳0.02-0 .03%、硅0.3—0.5%、锰0.5— 0.8%、铬5-8%、硼0.01-0 .02%、钼0.2—0.5%、镍0.02-0 .05%、钛0—0.02%、铝0%— 0.05%、铜0—0.3%、钴12-13%、铌4.5-5.1%、氮0—0.01%,余量的铁,所述余量的铁伴有 任何不可避免的杂质。 高效清洁的氢能源正得到国内外汽车产业前所未有的关注,空压机被视为氢燃料 电池汽车车载动力系统的关键性技术之一,其性能好坏可直接影响燃料电池系统的效率、 紧凑性和水平衡特性。 一般来讲,包括空压机在内的空气供应子系统总成本约占燃料电池系统成本的 20%,能耗约占燃料电池输出功率的20-30%。空压机输出的压力和流量在很大程度上可以 直接影响燃料电池发动机中的化学计量比和空气加湿特性,进而影响燃料电池堆的电压输 出和燃料电池发动机的功率输出,一台好的空压机应当至少具备无油、高效、小型化、低成 本、动态响应能力好等优点。 燃料电池离心式无油空压机采用箔片式动压气体轴承,其100%无油、纯空气、承 载力大、耐高温和超长使用寿命,可有效防止喘振,降低能量消耗,无机械接触、0摩擦。氢燃 料电池无油空压机采用的是电机与涡轮同轴直联式结构,效率高达92%,具有高速稳定性 好、无需齿轮箱和润滑油系统,实现体积小、轻量化,噪音在70分贝以下等功能,它采用空冷 和水冷工作状态,提高空压机的效率。空压机还采用无位置传感器矢量控制,结构简单,动 态响应速度快,连线简洁。由于空压机的转速高达每分钟10~15万转,温度高达750℃以上, 还要抗震效果好,耐磨性能好,使用寿命越长越好。目前,尚无合适的材料用于制备该轴承 件。 目前广泛应用的先进铁素体钢和奥氏体钢,例如P91、T92和HR3C等合金,由于缺乏 足够的抗氧化性以及较低的高温强度,无法使用在轴承中。另外,一些镍铁基高温合金 3 CN 111733346 A 说 明 书 2/7 页 (GH3600,GH3625合金等)通过固溶强化、沉淀强化以及晶界强化,提高合金的高温强度,例 如GH3625合金,通过加入大量固溶强化元素以及沉淀强化元素,使这些合金的强度明显升 高,但仍然无法满足轴承的使用要求。 空压机轴承合金可以使用镍基高温合金,如GH4145(Ni-15Cr-8 .0Fe-2 .5Ti- 0.5Al-1.0Nb-0.06C)和GH4169(Ni-20Cr-18Fe-1Ti-0.6Al-5.5Nb-3Mo)等合金。但这类合金 通常含有较多的难熔元素如Nb和Mo,以及较高含量的Cr来提高合金的抗氧化耐腐蚀能力。 虽然这类合金的高温强度能满足服役要求,但这类合金的组织结构比较复杂,在高温长时 间服役过程中会出现组织不稳定的现象,从而导致合金强度的急剧下降,例如,在超过650 ℃时GH4169合金中的主要强化相γ″相转变成δ相,因此,这类合金难以长期用于空压机轴 承件。

技术实现要素:

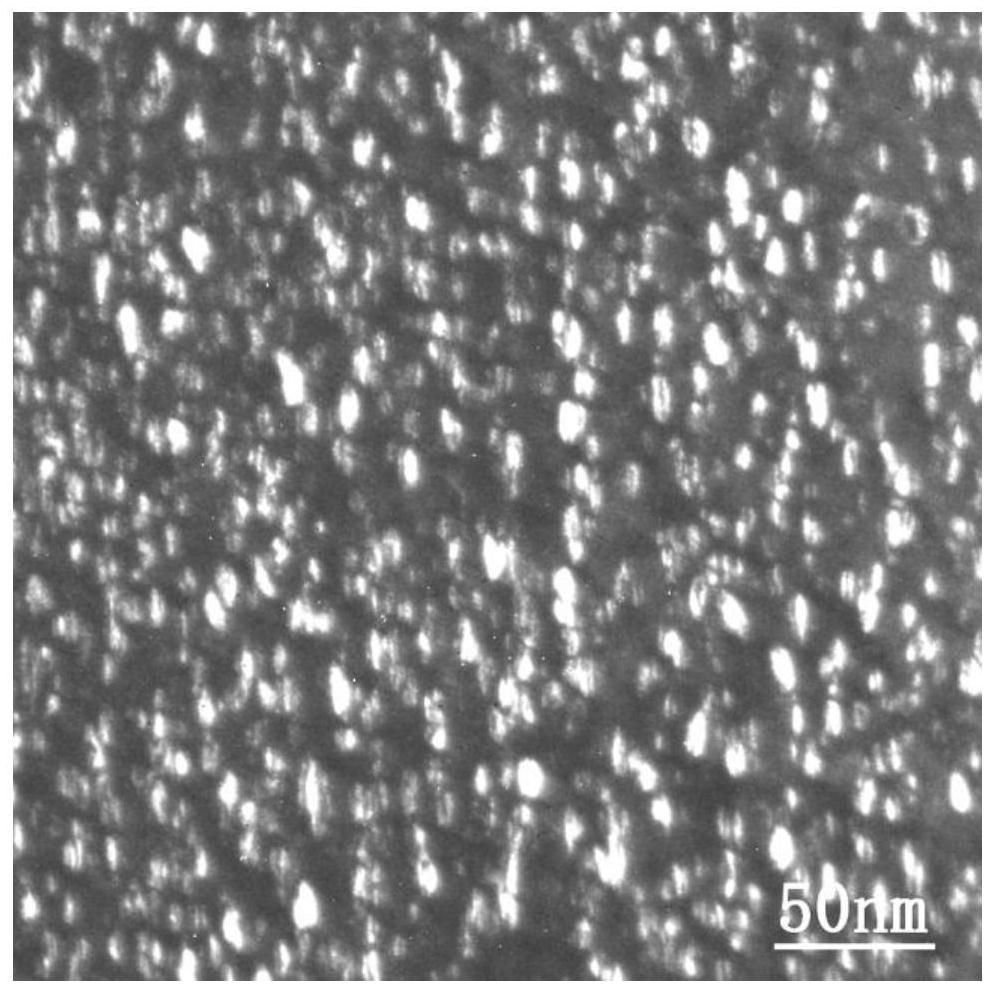

本发明的目的是提供氢燃料电池空压机轴承用高温合金及其制备方法,使得合金 兼具优异高温强度、组织稳定性,良好的可加工性能以及经济性。 本发明的目的将通过以下技术措施来实现:高温合金采用有序相L12-γ′和体心 四方有序结构γ″-(Ni3Nb)强化的无序面心结构的奥氏体,强化相的体积分数在10%~ 25%之间,结合固溶强化以及晶界强化的综合性强化措施,满足轴承合金高速旋转对材料 强度的要求;高温合金的重量比成分为:C 0 .02~0.08%,Fe 9~18%,Cr 12~18%,Al 0 .85~1.5%,Ti 1 .2~2.25%,Nb 3 .5~5%,Mo 2~5%,B≤0.05%,Si<0.25%,Mn< 0.25%,其余为Ni;制备方法步骤为: 步骤1:将上述成分,经真空感应熔炼浇注成母合金锭,然后用真空自耗熔炼工艺 浇注成合金锭; 步骤2:将合金锭在1150℃~1200℃间分阶段进行均匀化25小时以上; 步骤3:将均匀化后的母合金锭在950℃~1130℃锻造,锻制成棒材; 步骤4:将棒材表面进行机械处理,使棒材表面的晶粒尺寸<0.1μm,即制得高温合 金。 尤其是,高温合金用于制备无油空压机的核心部件—轴承,该轴承的制备工艺流 程为:真空感应熔炼 真空自耗熔炼、锻造、热处理、锻造成棒材、对棒材进行表面处理,使棒 材表面强度提高50%以上,即制得轴承产品。 尤其是,重量比成分为:C 0 .07%,Fe 18%,Cr 18%,Al 1 .5%,Ti 2 .2%,Nb 5%,Mo 5%,B 0.05%,Si 0.13%,Mn 0.08%,余量为Ni。 尤其是,重量比成分为:C 0.02%,Fe 10%,Cr 12.5%,Al 0.9%,Ti 1 .2%,Nb 3.6%,Mo 2.5%,B 0.03%,Si 0.10%,Mn 0.09%,余量为Ni。 尤其是,重量比成分为:C 0 .02%,Fe 14%,Cr 15%,Al 0 .9%,Ti 1 .8%,Nb 4.5%,Mo 3.6%,B 0.03%,Si 0.11%,Mn 0.10%,余量为Ni。 尤其是,高温合金的制备方法步骤为: 步骤1:将各成分按配比要求加入到真空感应炉中,浇注成母合金锭,然后经真空 自耗熔炼制备成合金锭; 步骤2:将合金锭在1160℃处理10小时,然后升温至1190℃均匀化处理25小时,随 4 CN 111733346 A 说 明 书 3/7 页 炉冷却至800℃以下; 步骤3:将均匀化后的母合金锭开坯加热温度在1110℃,然后出炉锻造,中间退火 温度控制在1050℃以下,变形量控制在30%以上,锻制成方棒; 步骤4:在方棒上取材,将其表面进行机械处理,合金棒表面形成一层纳米层,纳米 压痕测试表明基体的纳米硬度约为4Gpa,表面层的纳米硬度为5.2Gpa。 本发明的优点和效果: 1)合金中合理的Cr元素和Nb元素配比,使合金在具有优异高温强度的同时,又具 有良好的组织稳定性,合金在760℃以下TCP相无明显析出。 2)利用Ti和Al元素在合金中形成10~25%的Ni3(Al,Ti)有序强化相和体心γ″- (Ni3Nb)四方有序结构以提高其高温强度,合金具有优异的室温至高温力学性能,其在760 ℃的抗拉强度大于1000MPa。 3)可加工性能优异,尤其适于制备包括氢燃料电池空压机轴承氢燃料电池在内的 中高温承力部件。 4)在不影响合金结构稳定性和高温强度的基础上,尽量提高合金中Fe含量改善合 金的加工性能,从而有效控制和降低合金的成本。 附图说明 图1为本发明实施例中合金的典型50nm显微组织晶相图。 图2为本发明实施例中合金的典型2nm显微组织晶相图。 图3为本发明实施例中合金的典型2μnm显微组织晶相图。