技术摘要:

本发明涉及一种绿色节能处理合成橡胶干燥单元VOCs气体的方法,属于橡胶工业的气体处理技术领域。合成橡胶干燥单元的尾气,增压输送到第一换热器,与达标尾气进行换热,降温后进入凝结水收集罐分离水分;尾气通过进气管与吸收液一起进入到超重力吸收器内部转鼓的填料床 全部

背景技术:

溶液法合成橡胶过程中,橡胶干燥过程会产生挥发性有机废气,这种VOCs会污染 空气,影响人类的健康。 溶液法合成橡胶,例如丁二烯橡胶、乙丙橡胶、溶液聚合丁苯橡胶、卤化丁基橡胶、 热塑性弹性体等橡胶生产过程一般使用戊烷、己烷、庚烷、辛烷或混合物作为溶剂,聚合反 应后,经凝聚过程脱除大部分的溶剂和未反应单体,送橡胶后处理单元挤压脱水干燥、压块 后进行销售。 橡胶在凝聚过程中会包裹少量溶剂和未反应单体,在橡胶后处理单元挤压脱水, 特别是干燥过程中,这些少量的溶剂和未反应单体会随着干燥热空气一起排放到大气,产 生VOCs气体,主要成分是戊烷、己烷、庚烷、辛烷或混合物以及丁二烯、苯乙烯等未反应单 体,会污染环境,同时威胁人类身体健康。根据新的环保VOCS排放标准,必须对这种VOCs进 行治理,达标排放;这些VOCs气体的排放,也会造成生产成本的增加。 对有机废气的治理人们早就有研究,而且己经开发出一些卓有成效的控制技术, 这些控制技术主要分两类,一类是破坏性方法,即将VOCs气体燃烧,转化成C02和H20排放目 前较为广泛采用的有燃烧法、催化燃烧等方法;另外一类是非破坏性方法,即将VOCs净化并 回收,目前较为广泛采用的方法有生物法、吸收法、冷凝法,或组合的方法等。 其中,吸附法是一种使用吸收剂,利用VOCs中不同气体在吸收剂中溶解度的不同, 使有害气体被吸收,从而达到净化处理废气的目的。针对合成橡胶中采用的C4~C8类烷烃类 溶剂,有专利及文献指出,采用石蜡油吸附,有较好的效果。但针对合成橡胶行业通用存在 的后处理尾气而言,因其风量大、浓度低、温度较高,直接采用通用的吸收法进行处理,存在 吸收设备尺寸大、压降高、尾气余热利用程度低、吸收后的尾气不易达标等问题。因此,需要 开发一种综合利用尾气热量、强化吸收效果、兼顾达标排放与溶剂回收的工艺流程。

技术实现要素:

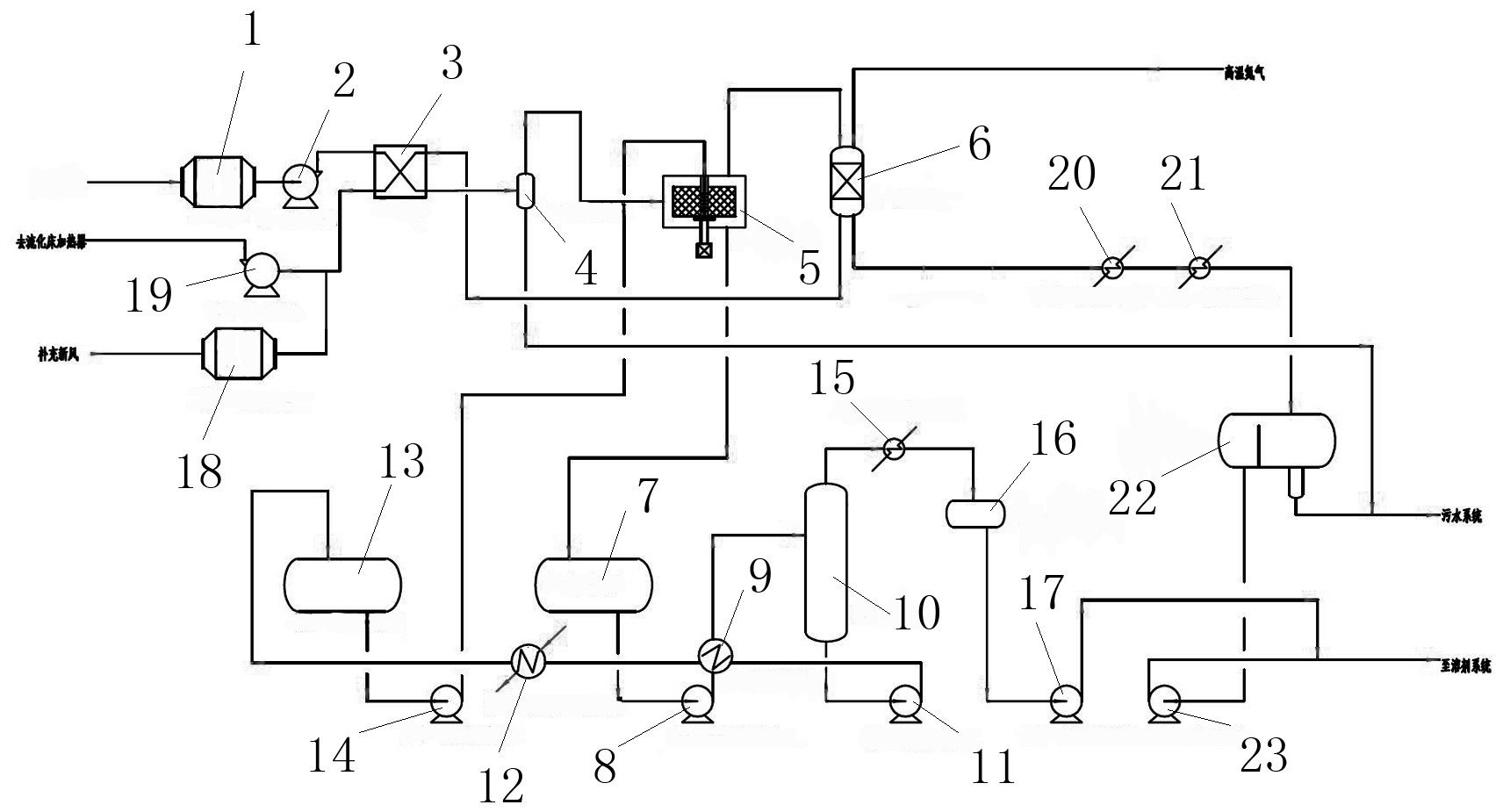

本发明的目的在于克服现有技术中存在的上述不足,提供一种基于超重力技术、 溶剂吸收、固体吸附、热泵节能等的耦合技术,设计一套占地面积小、实用性强、回收效率 高、成本低廉、满足国家VOCs气体排放标准的回收处理的装置,采用该装置进行废气处理能 明显减少有害气体对环境的污染,降低对人身体健康的损害,也能最大限度回收排放尾气 中的溶剂组分,并将其中的余热加以利用,从而实现环保与节能降耗的最佳平衡。 本发明解决上述问题的技术方案如下: 4 CN 111569615 A 说 明 书 2/7 页 合成橡胶干燥单元的尾气从流化床出来后经第一过滤器滤掉胶末后,再经第一风机增 压,输送到第一换热器,与达标尾气进行换热,尾气降温后进入凝结水收集罐,分离其中的 水分;分离水分后的尾气通过进气管进入到超重力吸收器中,与通过进液管进入到超重力 吸收器的吸收液一起进入到超重力吸收器内部转鼓的填料床上,在超重力作用下,吸收液 形成分子级薄膜,并与填料不断碰撞,形成新的表面,将尾气中的有机挥发分捕捉、吸收;尾 气经过超重力吸收器处理后,残留的VOCs通过填充活性炭或碳纤维的吸附组件进行吸附, 处理干净的尾气为达标尾气;至少部分达标尾气进入循环使用; 吸收液在超重力吸收器中吸收了VOCs后,变成了含VOCS的富吸收液,通过富吸收液罐 缓冲,经泵增压后与解析塔塔釜出来的贫吸收液换热后进入到解析塔;经解析塔处理,富吸 收液脱除VOCs成为贫吸收液;贫吸收液与所述富吸收液进行换热,再通过循环水冷却器进 行冷却,冷却进入贫吸收液缓冲罐,经泵增压输送后,返回至超重力吸收器中进行循环使 用; 解析塔塔顶解析出的有机挥发性溶剂经回收溶剂冷凝器冷凝后,收集在溶剂回收罐 中,并经泵增压后返回至溶剂系统进行循环利用。 解析塔采用低压蒸汽进行加热。 本发明上述技术方案中,第一换热器将达标气体加热到约70℃,然后通过第二鼓 风机进入流化床干燥装置循环使用。 作为优选,所述的吸收解析塔采用低压蒸汽进行加热。 作为优选,处理干净的尾气达标后进行循环使用,具体为达标尾气进入所述第一 热泵进行换热,达标尾气升温后经风机增压,进入到流化床的加热器入口,进行循环使用。 作为优选,所述吸附组件并联设置有多个相对独立的吸附单元,用以进行交替操 作,部分吸附单元处于吸附状态时,其余吸附单元处于解析状态;吸附饱和的吸附组件,采 用高温氮气作为解析介质,解析后产生的水油混合物经过冷却后,进入到罐内设有隔板的 水油分离罐中以实现水油两相分离,水相送至废水处理系统,油相送至溶剂回收系统循环 使用。 作为优选,该方法处理的VOCs气体中含有未反应单体、戊烷、己烷、庚烷、辛烷溶剂 中的一种或多种组分。 作为优选,该方法处理的VOCs气体中,未反应单体、戊烷、己烷、庚烷、辛烷溶剂的 总含量为500~6000mg/L,其余为空气。 作为优选,该方法处理的VOCs气体流量为2000~200000M 3/h。 作为优选,该方法处理的VOCs气体的温度为80~150℃。 优选的,本发明的一种VOCs气体回收处理方法,具体包括以下步骤: 步骤一:待处理的VOCs气体进入第一过滤器,将VOCs气体中所含的橡胶胶粒以及其他 固体杂质分离出来; 步骤二:VOCs气体通过第一风机送至第一换热器,第一换热器对VOCs气体的热能进行 回收使其温度低并除湿,并将分离出的水和部分冷凝的己烷从第一换热器底部送至凝结水 收集罐;除湿后的VOCs气体进入超重力吸收器; 步骤三:在超重力吸收器中,使用吸收液对除湿后的VOCs气体进行吸收,吸收VOCs的吸 收液进入吸收液储罐,并经泵增压、并经解析塔塔釜物料加热后送至解析塔;塔顶的尾气送 5 CN 111569615 A 说 明 书 3/7 页 至吸附组件,进行深度净化;在解析塔中实现回收溶剂与吸收液的分离,塔釜采出的吸收液 经泵增压后,依次与解析塔进料、循环水换热降温后,送至再生液储罐,并经泵增压后,返回 至超重力吸收器,同时设置吸收液补充管线,以补充吸收液的损失。解析塔塔顶分离的回收 溶剂经冷凝后,送至回收溶剂储罐,并经泵增压后,返回至溶剂系统,进行回用; 步骤四:吸附组件对除湿后的VOCs气体进行吸附;吸附饱和后,VOCs气体换到备用吸附 罐继续处理;吸附罐出口设有尾气含量在线测试仪检测,若检测出气体达到排放标准,可通 过打开阀门,一部分排放到空气中,另一部分则通过管道返回热泵系统进行加热,当气体加 热到60℃~80℃时,通过第二鼓风机进入硫化床干燥装置,循环使用;若气体未达到排放标 准,关闭阀门,气体通过管道返回热泵系统进行加热,当气体加热到60℃~80℃时,通过第二 鼓风机进入硫化床干燥装置,循环使用; 步骤五:对吸附饱和后的吸附罐,通入高温氮气解吸,解析后的吸附罐可重复利用,解 析后的收集己烷气体经冷凝器冷凝,流入有机物凝液缓冲罐,罐中的液体由下端出口流出, 通过泵输送到己烷分离罐进行回收处理。 本发明的另一个目的是提供一种绿色节能处理合成橡胶干燥单元VOCs气体的净 化系统。 一种绿色节能处理合成橡胶干燥单元VOCs气体的净化系统,包括第一过滤器、第 一风机、第一换热器、凝结水收集罐、超重力吸收器、吸附组件、富吸收液罐、富吸收液采出 泵、解析塔进出料换热器、解析塔、解析塔釜采出泵、解析塔釜出料冷却器、贫吸收液缓冲 罐、贫吸收液采出泵、回收溶剂冷凝器、溶剂回收罐、回收溶剂采出泵、第二风机和水油分离 罐; 所述第一换热器设有换热降温通道和换热降温通道; 所述换热降温通道的进口与第一过滤器的出口通过管道连接,换热降温通道的出口与 凝结水收集罐的进口通过管道连接;凝结水收集罐的气体出口与超重力吸收器的气体入口 通过管道连接;所述第一过滤器与换热降温通道之间的管道上安装有所述的第一风机; 所述吸附组件设有吸附管路和解析管路,吸附管路的进口与超重力吸收器的气体出口 通过管道连接,吸附管路的出口与第二换热通道的进口通过管道连接; 解析管路的进口与高温氮气系统通过管道连接,解析管路的出口与水油分离罐通过管 道连接,并且解析管路与水油分离罐之间的管道上设置有冷凝器; 所述换热降温通道的进口与吸附组件连接,接受来自吸附组件的达标尾气,换热降温 通道的出口通过装有第二风机的管道与流化床装置相连; 超重力吸收器还具有液体进口和液体出口;所述液体出口与所述富吸收罐的进口通过 管道连接,富吸收罐的出口与解析塔的进口通过管道连接,并且富吸收罐与解析塔之间的 管道上安装有富吸收液采出泵和解析塔进出料换热器的换热升温管道;解析塔的液体出口 与贫吸收液缓冲罐的进口通过管道相连,并且解析塔与贫吸收液缓冲罐之间的管道上安装 有所述的解析塔釜采出泵、解析塔进出料换热器的换热降温管道;贫吸收液缓冲罐的出口 与所述超重力吸收器的液体进口通过管道连接,并且贫吸收液缓冲罐和超重力吸收器之间 的管道上设置有所述的贫吸收液采出泵; 解析塔塔顶的气体出口与所述回收溶剂缓冲罐通过管道连接,并且解析塔与回收溶剂 缓冲罐之间的管道上设置有所述的回收溶剂冷凝器;回收溶剂缓冲罐的出口与回收溶剂采 6 CN 111569615 A 说 明 书 4/7 页 出泵通过管道连接; 所述吸附组件由m个吸附罐组成,吸附罐中含有活性炭或活性碳纤维吸附剂;m个吸附 罐中有n个吸附罐处于吸附状态,另外m-n个吸附罐处于解吸状态 作为优选,所述吸收液采用C18以上的饱和烷烃以及多种烷烃的混合物,优选为C14~ C28的高级饱和烷烃,如:正十八烷烃、正二十二烷烃。 作为优选,所述超重力吸收器优选采用旋转填料床。 作为优选,所述超重力蒸发器,采用m个并联方式进行操作,其中m》1。 作为优选,所述系统还包括凝结水采出泵;所述凝结水收集罐的底部还设有凝结 水出口,所述凝结水出口与凝结水采出泵通过管道连接。 作为优选,所述吸附组件由m个吸附罐组成,吸附罐中含有活性炭或活性碳纤维吸 附剂;m个吸附罐中有n个吸附罐处于吸附状态,另外的m-n个吸附罐处于解吸状态。 作为优选,高温氮气系统提供的氮气温度为100~120℃。 作为优选,解析塔塔釜出料冷却器使用的冷媒循环水温度为30~36℃。 作为优选,解析管路出口的管道上设有脱附第一换热器和脱附第二换热器,脱附 第一换热器采用的冷媒温度为30~36℃,脱附第二换热器采用的冷媒温度为0~8℃。 本发明所述第一换热器内含有两根相对独立的管道,可分别对不同进口端通入的 气体进行处理。所述热泵系统可对气体进行加热、降温和除湿,能较好的解决VOCs气体湿度 对吸附剂的影响,并且能够利用热能,减少了流化床的蒸汽消耗,蒸汽单耗至少能降低0.2~ 0.3t/t产品。 本发明所述吸附罐上端出口处安装有尾气含量在线测试仪,用于检测吸附过后己 烷气体的含量,若气体达到排放标准,可通过打开阀门,部分排放到空气中,另一部分则通 过管道返回第一换热器进行加热,当气体加热到60℃~80℃时,通过第二风机进入流化床干 燥装置循环使用;若气体未达到排放标准,关闭阀门,气体通过管道返回第一换热器进行加 热,当气体加热到60℃~80℃时,通过第二风机进入流化床干燥装置循环使用。 本发明的吸附罐吸附饱和后,VOCs气体切换到备用吸附罐继续处理,原吸附罐通 过导管通入经过高温氮气系统解吸再生。 本发明所述的一种VOCs气体回收处理装置的工作过程如下: 橡胶胶粒在后处理(物理挤压、膨胀闪蒸、流化干燥等过程)进行干燥的过程中,将橡胶 胶粒中的水分、有机溶剂己烷等杂质分离出来,会产生VOCs气体,各排放点产生的VOCs汇合 后,进入到过滤器,分离其中的橡胶胶粒或其余固体物质后,通过第一风机送至第一换热 器,第一风机输出的气体风量约为120000m3/h,温度约为100℃,约含5 .37%水蒸汽和 4000mg/m3己烷,热泵系统对VOCs气体的热能进行回收使其温度降到约30℃并除湿,含有水 和部分冷凝的己烷从热泵系统底部送至凝结水收集罐,除湿后的气体进入超重力吸收器, 在超重力吸收器中,除湿气体的己烷被烷烃油吸收,吸收后的尾气排至吸附组件,吸收VOCs 的吸收液进入解析塔,实现回收溶剂与吸收液的分离。吸附罐对VOCs气体进行吸附,吸附饱 和后,VOCs气体切换到备用吸附罐继续处理。打开阀门通入经过减温减压的蒸汽对饱和后 的吸附罐解析重复利用,然后将解析回收的己烷气体经冷凝器冷凝,并流入有机物凝液缓 冲罐,罐中的液体由下端出口流出,通过泵输送到己烷分离罐进行回收处理;吸附罐出口设 有尾气含量在线测试仪检测,若检测出气体达到排放标准,可通过打开阀门,一部分排放到 7 CN 111569615 A 说 明 书 5/7 页 空气中,另一部分则通过管道返回热泵系统进行加热,当气体加热到60℃~80℃时,通过第 二鼓风机进入流化床干燥装置循环使用;若气体未达到排放标准,关闭阀门,气体通过管道 返回热泵系统进行加热,当气体加热到60℃~80℃时,通过第二鼓风机进入流化床干燥装置 循环使用。最终尾气的己烷含量控制在<100mg/m3,满足国家规定的排放标准。 吸收尾气中的VOCs的烷烃油溶液经过与解析塔塔釜出料换热、中间槽储存、泵增 压后,输送至解析塔,在解析塔中,脱除烷烃油所吸附的VOCs,脱除的VOCs经过换热器冷凝、 缓冲罐储存、泵增压后,返回至溶剂系统中进行循环使用;脱除VOCs的烷烃油经过与解析塔 出料换热降温、循环水冷却器降温后,送至超重力吸收器进行循环使用,同时,在此流程中, 还设有吸收液补充管线,不定期补充吸收液。 本发明具有以下有益效果: (1)管线设备材质更换为304不锈钢,可解决VOCs气体中酸性物质腐蚀设备的问题,保 证装置安全稳定运行。 (2)吸附剂选用活性碳纤维,活性碳纤维为多微孔结构,孔径在0.4nm~0.8nm之间, 己烷分子的孔径约为0.7nm,故活性碳纤维对己烷的吸附性强,脱附时间快,同时具有吸附 剂装填量低、操作运行费用低、使用寿命长等优点。 (3)安装热泵系统,利用热泵系统回收热能并对VOCs气体降温,很好的解决VOCs气 体湿度对吸附剂活性碳纤维的影响,减少流化床的蒸汽消耗,能减少蒸汽消耗约0.2~0.3t/ t产品。 (4)经该装置及方法处理VOCs气体中的己烷气体,可实现VOCs气体中己烷的回收 利用,可使己烷尾气含量<100mg/m3,满足国家规定的排放标准,减少了对环境的污染。 (5)采用超重力吸收器,用烷烃油吸收尾气中的己烷,设备尺寸小、压降小、流程简 单、吸收效率高,与己烷分离难度小,只要采取简单的解析塔设计,即可以满足烷烃油的净 化处理以及溶剂的脱除及回收。 (6)采用吸收、吸附工艺的耦合,可以满足尾气的达标排放和循环使用。 附图说明 图1是本发明实施例中VOCs气体回收处理装置的结构示意图。 图中:1-第一过滤器,2-第一风机,3-第一换热器,4-凝结水收集罐,5-超重力吸收 器,6-吸附组件,7-富吸收液罐,8-富吸收液采出泵,9-解析塔进出料换热器,10-解析塔, 11-解析塔塔釜采出泵,12-解析塔塔釜出料冷却器,13-贫吸收液缓冲罐,14-贫吸收液采出 泵,15-回收溶剂冷凝器,16-溶剂回收罐,17-回收溶剂采出泵,18-新风过滤器,19-第二风 机, 20-脱附第一冷却器,21-脱附第二冷却器,22-水油分离罐,23-油相采出泵。