技术摘要:

本发明提供了一种基于实测模型的零件最小修配方案生成方法,重点涉及两个阶段:在预装配阶段,对零件关键特征要素进行实测数据采集,获取基于实测模型的零件关键几何尺寸特征集,在装配尺寸链分析的基础上实现面向零件实测值的预装配精度预测,以此作为预装配阶段零件 全部

背景技术:

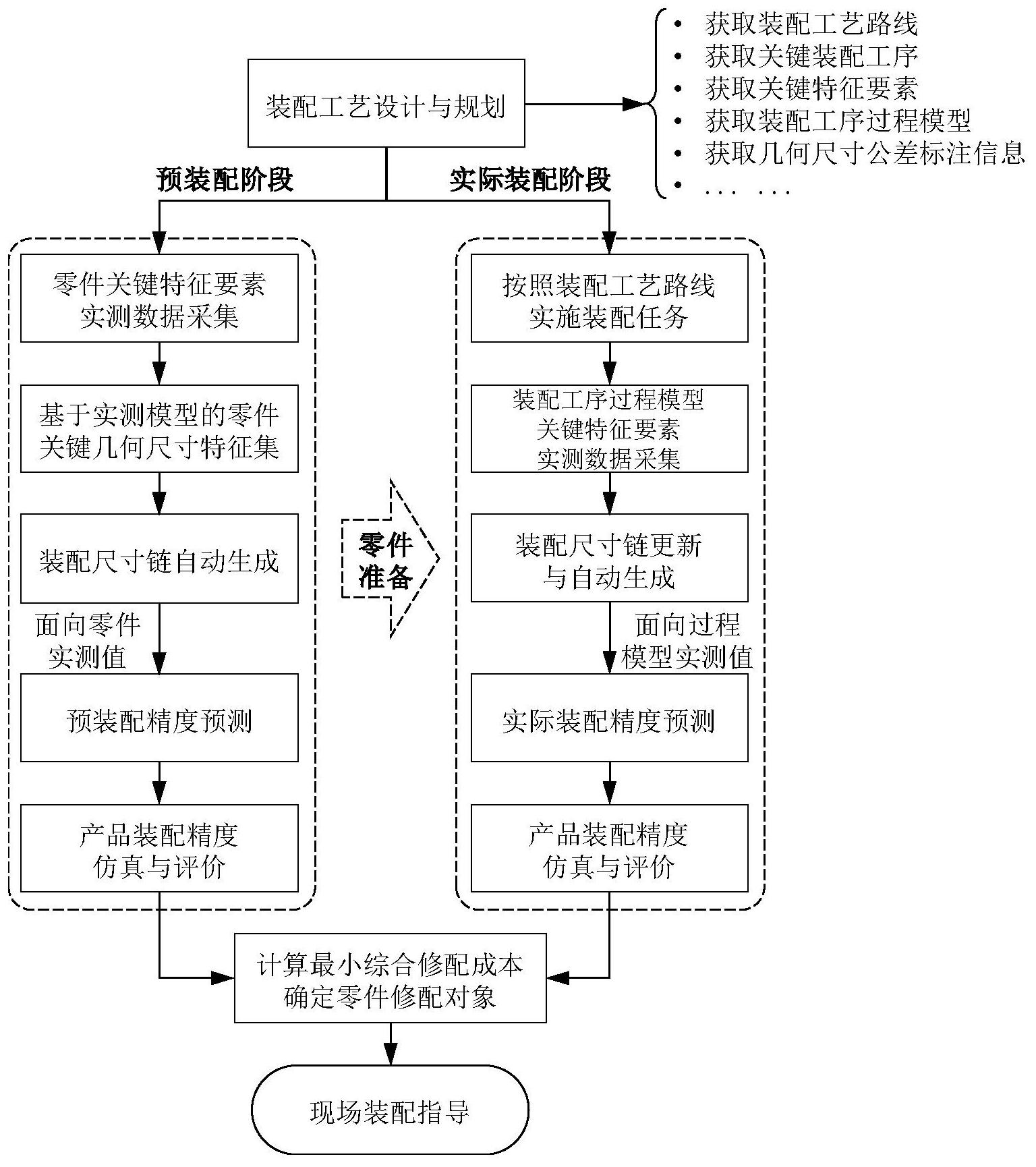

航空航天类复杂产品是典型的单件小批量生产模式,由于此类产品具有装配精度 高、装配结构复杂、装配填充密度大等特点,往往需要在装配过程中采用复杂的装配协调控 制方法来保证产品装配质量,其中修配装配法是较为常见的产品装配协调控制方法。然而 在传统的装配过程中,主要是根据人为经验进行多次的零件修配操作,装配周期较长,耗时 费力且修配过程具有不确定性,不能保证一次装配成功率,进而无法满足当前日趋迫切的 产品装配研制周期的需求。为避免上述问题,在航空航天类复杂产品进行修配任务前,通过 提前获知面向现场装配过程的零件修配方案以及具体的修配量大小,将有效提升产品最终 的装配精度,减少产品实物装配的试装、拆卸返工等次数,提高一次装配成功率与装配效 率。 如今,随着虚拟装配、三维测量与检测、逆向工程以及大数据处理等技术的快速发 展,一定程度上弥补了上述传统装配过程中修配方法的不足,该方法主要是通过对现场装 配的实际物理零件进行三维测量并获取实测模型的点云数据,经由数据预处理、基准配准 等操作后进行基于实测模型点云数据的虚拟装配,进而可以实现三维装配可视化的零件修 配方案生成,对于实际装配过程具有一定的指导作用。然而实测模型点云数据直接用于虚 拟装配也面临着点云数据处理效率较低、基准配准准确度不高、几何拓扑关系缺失等缺点, 严重影响产品虚拟装配过程中零件修配的精度与可靠性。进一步需要指出的是,当前虚拟 装配技术在装配精度预分析时并没有考虑装配工艺特点(例如装配顺序、配合关系等)导致 装配位置偏差的精度仿真,这使得虚拟装配的修配经验指导价值进一步缩减。 本发明提出一种基于实测模型的零件最小修配方案生成方法,通过数字化测量设 备与配套处理软件获取实际物理零件的实测模型数据,得到基于实测模型的零件尺寸公差 和几何公差,经由产品装配工艺设计与规划实施准备、产品预装配实施和产品实际装配实 施三个阶段,在装配尺寸链自动生成与零件偏差敏感度分析的基础上实现基于实测模型的 产品装配精度预测、仿真与评价,从而实现以零件综合修配成本最小为优化目标的零件修 配方案生成。

技术实现要素:

本发明要解决的技术问题是:如何以简单高效且准确的修配装配方法实现大型复 杂产品装配过程的修配方案生成,以满足现场装配的实际工程应用需求。 为了解决上述技术问题,本发明的技术方案是提供一种基于实测模型的零件最小 修配方案生成方法,包括装配工艺设计与规划实施准备P1阶段、产品预装配实施P2阶段和产 品实际装配实施P3阶段; 4 CN 111581804 A 说 明 书 2/6 页 所述装配工艺设计与规划实施准备P1阶段,主要用于获取得到产品装配工艺路 线、关键装配工序、关键特征要素、装配工序过程模型、产品几何尺寸公差标注信息以及装 配配合关系、装配顺序和装配方向的工艺信息集合; 所述产品预装配实施P2阶段,主要用于在预装配阶段获取零件关键特征要素的实 测数据,以及面向零件实测值的预装配精度预测、仿真与评价,并基于零件偏差敏感度分析 确定综合修配成本最小对应的零件修配对象,实现预装配阶段的零件修配方案生成与零件 准备,以此用于产品现场装配指导的建议方案依据之一; 所述产品实际装配实施P3阶段,主要用于在实际装配阶段获取装配工序过程模型 关键特征要素的实测数据,以及面向该过程模型实测值的实际装配精度预测、仿真与评价, 并基于零件偏差敏感度分析确定综合修配成本最小对应的零件修配对象,实现实际装配阶 段的零件修配方案生成,以此用于产品现场装配指导的建议方案依据之二。 优选地,所述装配工艺设计与规划实施准备P1阶段中获取得到的工艺信息集合, 可以在产品预装配实施P2阶段自动构建产品装配体几何要素偏差传递图,并根据指定的装 配目标要素,自动创建并生成装配尺寸链;而在产品实际装配实施P3阶段可以根据产品装 配工序实施进度自动更新为新的产品装配体几何要素偏差传递图,进而实现自动更新并生 成新的装配尺寸链。 更优选地,所述产品装配体几何要素偏差传递图为利用产品几何尺寸公差标注信 息以及装配配合关系的工艺信息,由产品装配配合关系联接图派生得到的一张双向图G= <V,E>,其顶点V存储的数据为零件几何要素对象信息,边E存储的数据为零件尺寸公差、 几何公差及其零件之间的配合关系信息,根据产品装配顺序和装配方向从装配基准要素到 装配目标要素进行图G的正向搜索,完成产品装配体几何要素的偏差传递,进而可自动生成 产品装配尺寸链。 优选地,所述产品预装配实施P2阶段和产品实际装配实施P3阶段获取零件及其装 配工序过程模型的实测数据,是通过数字化测量设备对关键特征要素进行数据采集,由配 套处理软件对测量数据经过噪声点处理、误差点剔除、数据整合、过滤与精简、特征抽取的 分析处理后所得到的,并将获取的关键特征要素实测数据与对应零件与装配工序过程模型 的尺寸、几何偏差相关联。 更优选地,所述装配工序过程模型是由三维装配工艺设计系统生成的,其定义为 由本道装配工序即将装配的零件或零部件对象与上一道装配工序对应的装配工序过程模 型并集所构建的,是本道装配工序完成后所对应的在制装配体的三维模型。 更优选地,所述关键特征要素为对产品装配精度有显著影响的零件或装配工序过 程模型的几何特征要素,包括基准特征要素、定位特征要素、关键控制特征要素。 更优选地,所述的零件偏差敏感度分析为某零件上的关键特征要素的尺寸或几何 误差对装配目标要素的尺寸或几何变动影响的敏感程度和贡献程度,从而确定产品预装配 阶段或实际装配阶段中需要进行修配的零件对象,敏感度越高,表示该零件上的关键特征 要素的尺寸或几何误差对装配目标要素的装配精度影响越大,反之影响越小,可以通过提 高敏感度高的零件精度或降低敏感度低的零件精度来进行修配,并最终以零件综合修配成 本最小为目标选取对应的零件作为修配对象。 更优选地,本发明的一种基于实测模型的零件最小修配方案生成方法,具体包括 5 CN 111581804 A 说 明 书 3/6 页 以下步骤: 步骤1:在装配工艺设计与规划实施准备P1阶段,从三维装配工艺设计系统中实施 产品装配工艺设计与规划任务,获取产品装配体CAD模型的装配工艺信息集合,并生成用于 指导产品实际装配的三维装配工艺规程; 步骤2:在产品预装配实施P2阶段,根据获得的零件关键特征要素,运用数字化测 量设备与配套处理软件得到零件实测数据,经由零件设计规范认证后得到基于实测模型的 零件关键几何尺寸特征集; 步骤3:根据构建的产品装配体几何要素偏差传递图,实现产品装配尺寸链搜索与 自动生成,进而实现面向零件实测值的产品预装配精度预测,判断装配预测结果是否满足 装配精度要求,若满足装配精度要求,则转至步骤5的产品实际装配P3阶段; 步骤4:若不满足装配精度要求,则通过零件偏差敏感度分析进行产品装配精度仿 真与评价,确定装配目标要素的尺寸或几何变动的概率分布图,并计算敏感度数据,依据敏 感度的数值大小,选取以零件综合修配成本最小为目标对应的零件作为修配对象,并计算 零件修配量,给定零件修配方案,通过实施修配任务满足面向零件实测值的产品预装配精 度预测要求; 步骤5:在产品实际装配实施P3阶段,根据三维装配工艺规程,采用产品预装配实 施P2阶段准备就绪的实物零件实施装配任务,运用数字化测量设备与配套处理软件得到第 k(k>1)道装配工序过程模型的实测数据,经由装配设计规范认证后得到基于实测模型的装 配工序过程模型关键几何尺寸特征集; 步骤6:将该装配工序过程模型看作一个整体零件,更新产品装配体几何要素偏差 传递图,实现更新后的产品装配尺寸链重新搜索与自动生成,进而实现面向装配工序过程 模型实测值的产品实际装配精度预测,判断装配精度预测计算结果是否超差,若装配精度 未超差,则转至下一步装配工序; 步骤7:若装配精度超差,则通过零件偏差敏感度分析实现产品装配精度仿真与评 价,确定装配目标要素的尺寸或几何变动的概率分布图,并计算敏感度数据,依据敏感度的 数值大小,选取以零件综合修配成本最小为目标对应的零件作为修配对象,并计算零件修 配量,给定零件修配方案,通过实施修配任务满足面向装配工序过程模型实测值的产品实 际装配精度预测要求。 本发明提供的基于实测模型的零件最小修配方案生成方法,克服了现有技术的不 足,通过简单高效的实测模型(包括实际零件模型与装配工序过程模型)数据处理获取实测 尺寸公差与几何公差数据,在产品预装配实施阶段引入零件制造误差,在产品实际装配实 施阶段进一步引入装配过程误差,进而通过装配尺寸链自动生成与零件偏差敏感度分析, 实现基于实测模型的产品装配精度预测、仿真与评价,从而实现以零件综合修配成本最小 为优化目标的零件修配方案生成,将直接用于实际现场装配工作的指导,产品最终装配精 度、一次装配成功率以及装配效率和可靠性等方面均可以得到大幅提升,适用于航空航天 类工业领域复杂产品装配修配方法的推广使用。 附图说明 图1是本实施例提供的基于实测模型的最小修配方案生成方法流程示意图; 6 CN 111581804 A 说 明 书 4/6 页 图2是实施例中产品预装配阶段实施流程图; 图3是实施例中产品实际装配阶段实施流程图; 图4是一种优选实施例三维装配模型及其各零件标注; 图5是一种优选实施例对应预装配阶段的装配体几何要素偏差传递图; 图6是一种优选实施例对应的装配工序过程模型实例; 图7是一种优选实施例对应实际装配阶段的装配体几何要素偏差传递图更新; 图8是一种优选实施例对应预装配阶段与实际装配阶段下装配尺寸链生成与更 新。