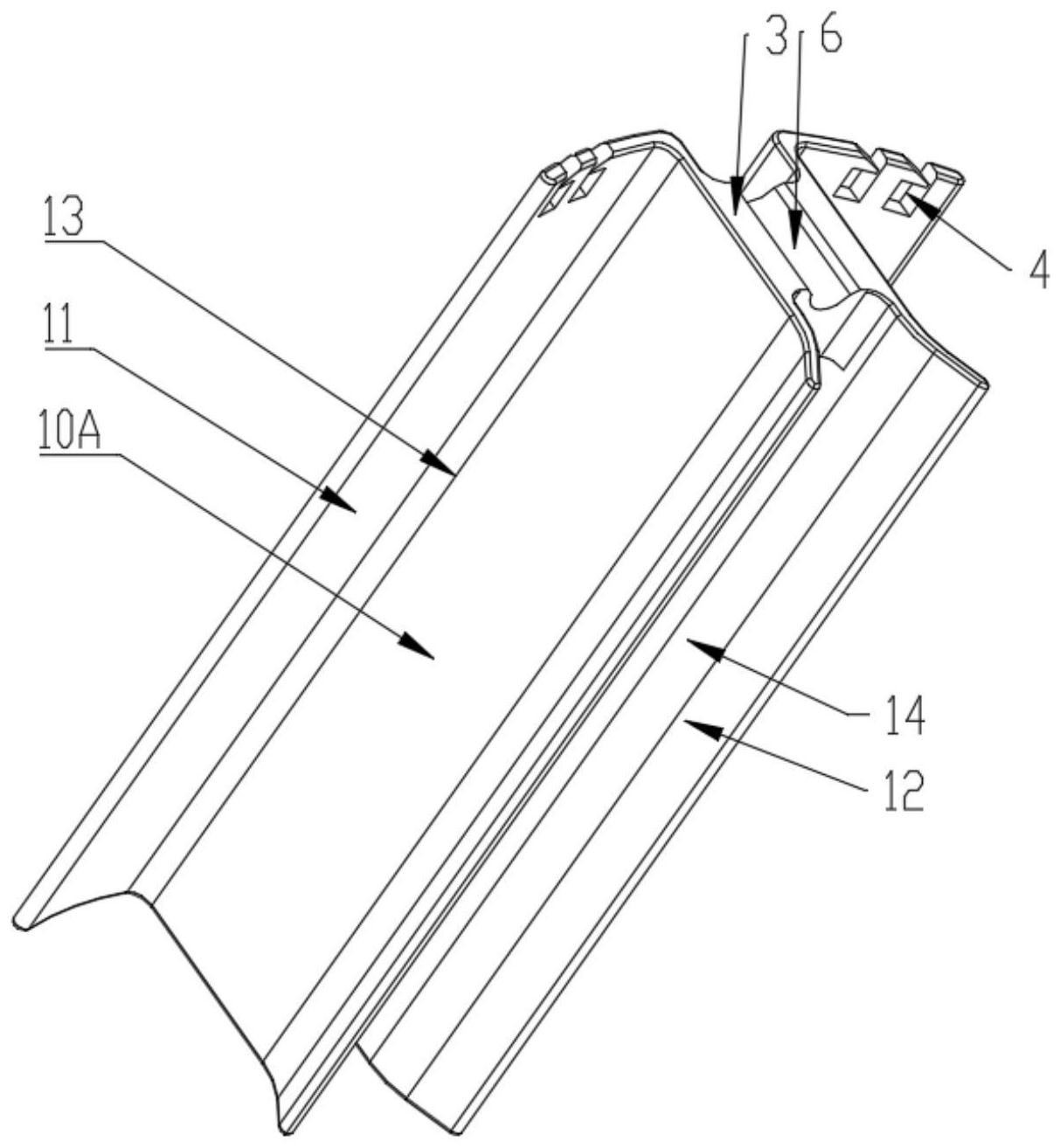

技术摘要:

本发明属于汽车技术领域,具体涉及一种快插式定子集中绕组齿形绝缘骨架。本发明的快插式定子集中绕组齿形绝缘骨架与定子铁芯卡接形成定子组件,绝缘骨架包括平行设置的第一骨架本体和第二骨架本体,第一骨架本体和第二骨架本体的一端通过连接部连接,另一端设置有卡扣 全部

背景技术:

随着汽车电机的广泛应用以及路况的日趋复杂,这对于电机绝缘防护结构的批量 工艺、安全可靠、成本等多方面提出了更高的要求。 传统汽车电机定子绕组与铁芯之间的绝缘防护所采用的绝缘纸、玻璃布板、层压 板、云母板、槽楔等具有工艺复杂、耐候性不一、振动脱落、加工粉尘多等不足。采用绝缘骨 架可避免上述问题,现有的绝缘骨架大多采用整体公母对插式绝缘骨架,绝缘骨架全覆盖 定子铁芯端面及槽内,但是该组件因全覆盖定子铁芯嵌线位置,用料多,成本偏高;其次需 要两套及以上模具才能生产,模具结构复杂,成本高;同时需要高精度尺寸保证,才能对插 到位,部分结构未有卡扣设计,无法依托本体结构完全固定在铁芯上。现有绝缘骨架几乎覆 盖定子铁芯的全部槽内面积,这就要求绝缘骨架的表面积要大,且结构复杂。

技术实现要素:

本发明所要解决的技术问题在于针对上述现有技术的不足,提供了一种快插式定 子集中绕组齿形绝缘骨架。本发明的集中绕组用快插式齿形绝缘骨架能有效的缩减零部件 种类、数量,以化繁为简的便利性来提高零件的互换性、维护性,改善了系统运行的可靠性, 仅需开发一套注塑模具,无需后加工,生产迅速、一致性高,将为系统减少2至3种零件,节约 成本。 为解决上述技术问题,本发明采用以下技术方案:一种快插式定子集中绕组齿形 绝缘骨架,所述绝缘骨架与定子铁芯卡接形成定子组件,绝缘骨架包括平行设置的第一骨 架本体和第二骨架本体,第一骨架本体和第二骨架本体的一端通过连接部连接,另一端设 置有卡扣结构,第一骨架本体和第二骨架本体的两侧分别与第一端面和第二端面呈夹角设 置。 所述第一端面的一端开槽形成线卡,用于固定线束,线卡与连接部位于绝缘骨架 的同一端。 所述连接部设置有下凹的热敏电阻安装槽,所述热敏电阻安装槽包括弧形段和直 线段,通过压紧绕组将热敏电阻固定在弧形段。 所述第一端面对称设置在第一骨架本体和第二骨架本体的左侧,通过第一过渡面 与第一骨架本体和第二骨架本体呈夹角α过渡连接,夹角α的大小为:0°<夹角α≤90°。 所述第二端面对称设置在第一骨架本体和第二骨架本体的右侧,通过第二过渡面 与第一骨架本体和第二骨架本体呈夹角β过渡连接,夹角β的大小为:90°≤夹角β <180°。 所述卡扣结构为楔形结构,对称设置在第一骨架本体和第二骨架本体的内侧。 所述定子组件中绝缘骨架贯穿定子铁芯,绝缘骨架的第一端面和第二端面延伸至 定子齿和定子槽口部的外侧。 3 CN 111614186 A 说 明 书 2/3 页 与现有技术相比,本发明具有以下优点: 1.本发明的快插式定子集中绕组齿形绝缘骨架仅需开发一套注塑模具,无需后加工, 生产迅速、一致性高,将为系统减少2至3种零件,节约成本;本申请的绝缘骨架仅需对需要 防护的接触面进行防护,且考虑高压环境的爬电距离及电气间隙等绝缘安全要求可通过适 当调整第一骨架本体和第二骨架本体的厚度以此来满足绝缘防护要求。 2.本发明的楔形卡扣结构在安装到位后无需调整且防脱落,为后续嵌线提供便利 且形状规整。 3.本发明热敏电阻安装槽的弧形段用于放置热敏电阻,其固定是通过绕组压紧即 可,热敏电阻直接接触线圈对于温感效果有很大的帮助,较传统的埋入绕组的方式更能够 保护电阻在埋入的过程中不被损坏;线卡用于固定线束,线束仅需压入线卡槽即可,安装方 便,可统一位置出线。 4.本发明定子组件中的定子铁芯可以完全规避绕组与铁芯的绝缘问题,抗震、绝 缘、阻燃性好,结构简单可靠,较整体式公母对插式更轻量化,无需整体拆卸,维修方便。 附图说明 图1是本发明齿形绝缘骨架的结构示意图。 图2是本发明齿形绝缘骨架的主视图。 图3是本发明齿形绝缘骨架的俯视图。 图4是本发明定子绕组的结构示意图。 图5是本发明定子绕组的剖面图。 图6是本发明定子绕组的俯视图。 图7是本发明定子铁芯的主视图。 图8是本发明定子铁芯的俯视图。 附图标记说明:1-绝缘骨架;2-定子铁芯;3-连接部;4-线卡;5-卡扣结构;6-热敏 电阻安装槽;7-绕组;21-定子齿;22-定子槽;61-弧形段;62-直线段;11-第一端面;12-第二 端面;13-第一过渡面;14-第二过渡面;10A -第一骨架本体;10B -第二骨架本体。