技术摘要:

本发明公开了一种自催化高热值生物质颗粒燃料的制备方法,属于生物质燃料技术领域,可以实现利用了大量的农业废弃物,不仅大大的减少了焚烧农业废弃物等活动对空气的污染,提高了回收利用的使用价值,更加的环保,并引入自催化助燃球,在结构上提高稳定性和强度,在功 全部

背景技术:

随着现代工业的发展及世界人口的激増,能源危机、粮食危机、环境危机日益加 剧,寻找可再生的清洁能源替代日益枯竭的化石能源成为各国科研部门关注的焦点。由于 光合作用合成生物质时从大气中吸收的二氧化碳与生物质燃料利用时释放的二氧化碳量 是相同的,因此,生物质的应用具有零排放的特点。全世界每年有1550亿吨的木质纤维素通 过光合作用合成,而仅有2%左右生物质作为原料用于工业过程和能源燃料。利用可再生的 生物炼制技术和工艺,生产生物基产品是全世界重点关注的领域。面对日益恶劣的环境,生 存的竞争也就是资源的竞争,如果世界上的生物质资源能够被合理的工业化应用,人类将 拥有一个取之不尽、用之不竭的生态资源宝库。 生物质含有丰富的有机质、纤维素、半纤维素、木质素、粗蛋白、粗脂肪和氮、磷、 钾、钙、镁硫等多种营养成分,其中木质素和纤维素及半纤维素是构成植物生物质的主要成 分。开发利用生物质能源,能开拓新的经济增长领域、促进经济转型、扩大就业的重要选择。 生物质能源资源分布广泛,各地区都具有一定的生物质能源开发利用条件。生物质能源的 开发利用主要是利用当地自然资源和人力资源,对促进地区经济发展具有重要意义。同时, 生物质能源也是高新技术和新兴产业,快速发展的生物质能源已成为一个新的经济增长 点,可以有效拉动装备制造等相关产业的发展,对调整产业结构,促进经济增长方式转变, 扩大就业,推进经济和社会的可持续发展意义重大。 生物质燃料:是指将生物质材料燃烧作为燃料,一般主要是农林废弃物(如秸秆、 锯末、甘蔗渣、稻糠等)。主要区别于化石燃料。在目前的国家政策和环保标准中,直接燃烧 生物质属于高污染燃料,只在农村的大灶中使用,不允许在城市中使用。生物质燃料的应 用,实际主要是生物质成型燃料是将农林废物作为原材料,经过粉碎、混合、挤压、烘干等工 艺,制成各种成型(如块状、颗粒状等)的,可直接燃烧的一种新型清洁燃料。 目前生物质燃料的生产过程使其还普遍存在水分含量高的缺点,从而导致了生物 质燃料不易储存、燃烧时热损耗大的问题,其次现有的生物质燃料的制备方法是:将包括植 物秸秆和锯末的植物废弃物粉碎成粉末,然后经过造粒机,加压升温,靠植物废弃物自身糊 化,产生粘结作用,加工成颗粒燃料,因此在燃烧时容易出现燃烧不充分的现象,导致实际 热值要远低于理论热值,造成燃料的有效利用率较低,对生物制燃料的开发远远不够。

技术实现要素:

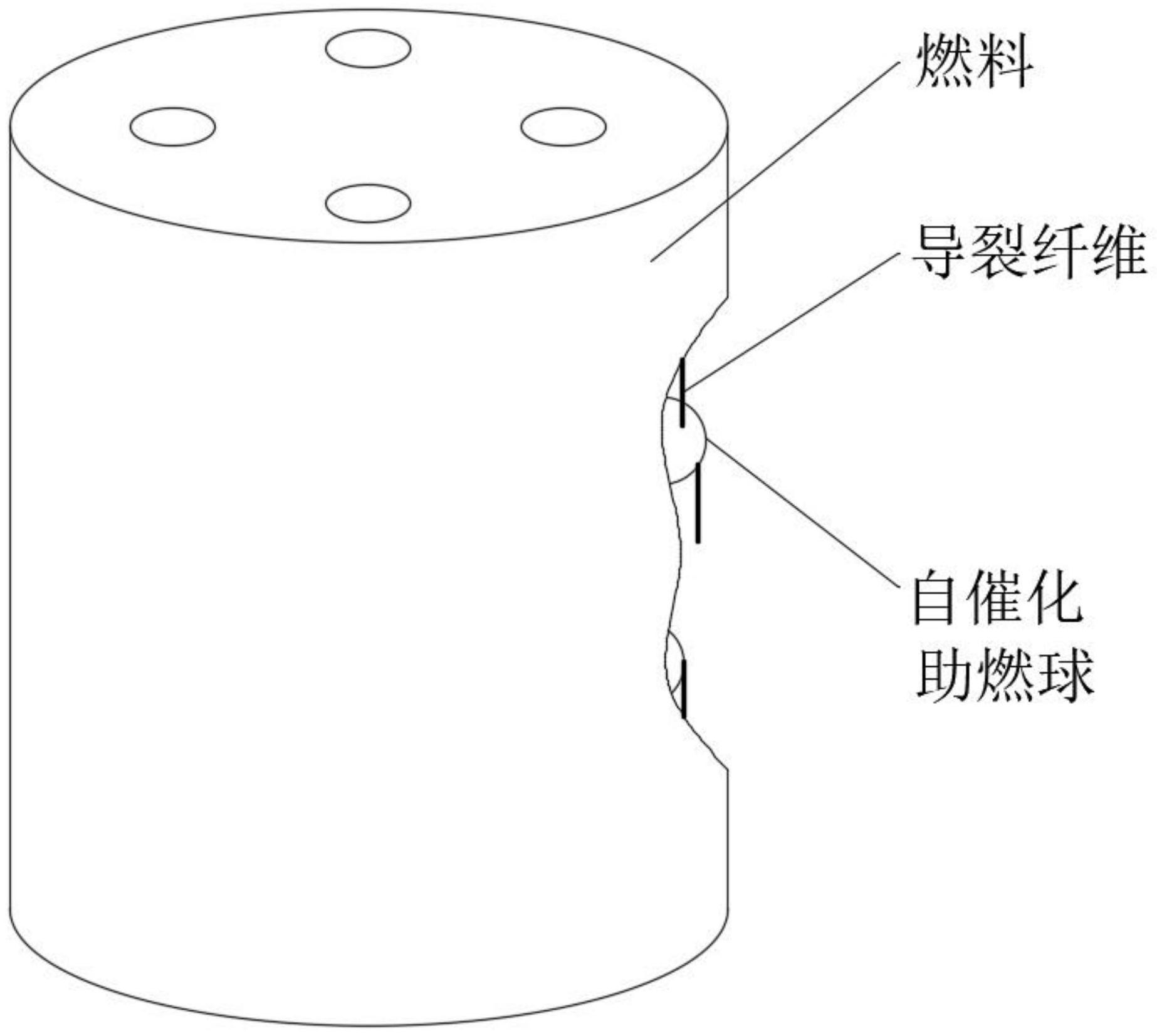

1.要解决的技术问题 针对现有技术中存在的问题,本发明的目的在于提供一种自催化高热值生物质颗 粒燃料的制备方法,它可以实现利用了大量的农业废弃物,不仅大大的减少了焚烧农业废 4 CN 111548836 A 说 明 书 2/6 页 弃物等活动对空气的污染,提高了回收利用的使用价值,更加的环保,并引入自催化助燃 球,在结构上提高稳定性和强度,在功能上可以在燃料燃烧过程中分解出氧气,一方面在燃 烧全局上多点提供均匀的氧气助燃,另一方面可以利用释放氧气的冲击力减少生物质燃料 燃烧过程中的结渣结焦现象,带动燃料翻动充分与氧气接触,同时镶嵌在自催化助燃球上 的导裂纤维,基于自身的易燃特性,可以随着燃烧的进行引导生物质燃料的分裂促进燃烧, 并且与现有的生物质燃料颗粒相比,制备得到的生物质颗粒燃料含水率低,燃烧效率高,热 值大幅提高,延长燃烧时间,燃烧更为全面彻底,有效提高燃料的利用率。 2.技术方案 为解决上述问题,本发明采用如下的技术方案。 一种自催化高热值生物质颗粒燃料的制备方法,包括以下步骤: S1、挑选无杂物和淤泥的秸秆、木屑、稻草粉末、甘蔗渣和花生壳在自然光直射下 初步干燥1-2d,然后粉碎得到原料备用; S2、将原料投入盛放有1-3%的酶解液中进行酶解,并控制温度为50-75℃,过滤得 到酶解料; S3、将酶解料投入到厌氧池内隔绝氧气进行发酵,中途添加生物炭粉末并混合均 匀,发酵完成后分离提纯得到初料; S4、将初料投入80-100℃的干燥箱内烘干至含水率低于3wt%,取出后与防结焦添 加剂、促燃烧剂和粘接剂均匀混合,得到混合料; S5、将混合料均匀分配至双压模具中,然后在每一份混合料中投入相同数量的自 催化助燃球,对混合料进行挤压成型,得到生物质颗粒燃料。 进一步的,所述步骤S1中的秸秆、木屑、稻草粉末、甘蔗渣和花生壳按重量份数依 次称取25-35份、20-30份、15-20份、5-15份和5-10份,所述秸秆可以为玉米秸秆、棉花秸秆、 大豆秸秆、水稻秸秆中的任一一种或者多种的混合物。 进一步的,所述步骤S2中的酶解液为纤维素酶水溶液,对原料酶解至80-90%。 进一步的,所述步骤S3中厌氧池的温度控制为30-50℃、湿度控制为60-80%,发酵 时长不低于15d。 进一步的,所述步骤S4中的防结焦添加剂、促燃烧剂和粘接剂按重量份数依次称 取15-20份、2-4份和10-14份,所述防结焦添加剂由20-30%氧化铝、15-30%碳酸镁和40- 65%氧化钙组成,所述促燃烧剂为酒石酸钠、柠檬酸钾、木质素磺酸钙、富马酸钠中的任一 一种或多种的混合物,所述粘接剂为液体聚环氧乙烷。 进一步的,所述步骤S5中的双压模具包括置料台,所述置料台上侧设有升降台,所 述置料台和升降台之间固定安装有一对液压杆,所述置料台上端开凿有多个均匀分布的置 料压槽,所述升降台下端固定连接有多个与置料压槽相匹配的下压杆,所述置料压槽下侧 对应安装有电磁铁,可以实现对生物质颗粒燃料的挤压成型,同时对自催化助燃球进行导 向分布。 进一步的,所述置料压槽底壁上固定连接有多根均匀分布的造隙插针,所述造隙 插针内镶嵌安装有电热丝,所述置料压槽下侧还对应安装有电源,且电磁铁和电热丝均与 电源电性连接,一方面可以通过造隙插针刺破生物质颗粒燃料形成走气流道,提高燃烧效 率,另一方面可以直接从内部进行低温加热烘干,减少内部含水量,提高生物质颗粒燃料的 5 CN 111548836 A 说 明 书 3/6 页 燃烧质量。 进一步的,所述步骤S5中的自催化助燃球由80-90%膨润土、5-10%高锰酸钾和5- 10%导裂纤维造粒得到,所述导裂纤维为通过纳米四氧化三铁溶液浸渍烘干后得到的棉纤 维且贯穿自催化助燃球并延伸至外侧,膨润土充当骨架既可以与生物质颗粒燃料充分粘结 结合,同时可以保护高锰酸钾,而高锰酸钾具有受热分解氧气的特性,可以为生物质颗粒燃 料的燃烧提供氧气促进燃烧,导裂纤维基于自身的易燃特性,可以随着燃烧的进行引导生 物质燃料的分裂促进燃烧。 进一步的,所述步骤S5中自催化助燃球与分配后的一份混合料质量比为1:15-20, 自催化助燃球过少助燃效果有限,无法充分发挥作用,过多会影响到生物质颗粒燃料的燃 烧性能和热值。 进一步的,所述步骤S5中得到的生物质颗粒燃料为圆柱状,且自催化助燃球与生 物质颗粒燃料的半径比为1:5-8。 3.有益效果 相比于现有技术,本发明的优点在于: 本方案可以实现利用了大量的农业废弃物,不仅大大的减少了焚烧农业废弃物等 活动对空气的污染,提高了回收利用的使用价值,更加的环保,并引入自催化助燃球,在结 构上提高稳定性和强度,在功能上可以在燃料燃烧过程中分解出氧气,一方面在燃烧全局 上多点提供均匀的氧气助燃,另一方面可以利用释放氧气的冲击力减少生物质燃料燃烧过 程中的结渣结焦现象,带动燃料翻动充分与氧气接触,同时镶嵌在自催化助燃球上的导裂 纤维,基于自身的易燃特性,可以随着燃烧的进行引导生物质燃料的分裂促进燃烧,并且与 现有的生物质燃料颗粒相比,制备得到的生物质颗粒燃料含水率低,燃烧效率高,热值大幅 提高,延长燃烧时间,燃烧更为全面彻底,有效提高燃料的利用率。 附图说明 图1为本发明的结构示意图; 图2为本发明的流程示意图; 图3为本发明双压模具的结构示意图; 图4为本发明置料台部分的剖视图; 图5为本发明置料压槽内生物质颗粒燃料挤压成型状态下的结构示意图。 图中标号说明: 1置料台、2升降台、3液压杆、4置料压槽、5下压杆、6电磁铁、7造隙插针、8电热丝。