技术摘要:

本发明公开了一种铝锂合金板材的生产装置,中间包的内部安装有陶瓷塞棒,陶瓷塞棒的两端均贯穿连接有导流槽,中间包的上端通过陶瓷塞棒一端的导流槽与石墨坩埚的下端进行连接,中间包的下端通过陶瓷塞棒另一端的导流槽连接有结晶器,循环氮气保护箱体设置在结晶器的下 全部

背景技术:

铝锂合金相较于常规铝合金比重下降而刚度有所增加,但是仍能保持铝合金的高 强度、优异的抗腐蚀性能、抗疲劳性能以及延展性,因此受到了航空航天业的高度关注。但 铝锂合金熔炼铸造的冶金质量与铸造成型相比常规铝合金来讲,鉴于锂元素化学属性较为 活泼,熔炼过程中极易发生氧化、吸氢、夹渣等诸多问题。例如铝锂合金熔体经过导流槽和 结晶器等装置时,即使有惰性气体保护,还是很难保证铝锂合金熔体不被氧化;同时现有真 空铸造生产工艺中铝锂合金铸锭心部和表层由于冷却速度差异较大,造成铸锭不同区域存 在严重的宏观成分偏析,为此后期不得不通过多道次大塑性变形加工成薄板材,辅以长时 间、多阶段热处理以消除因成分偏析造成的不同区域板材性能差异。

技术实现要素:

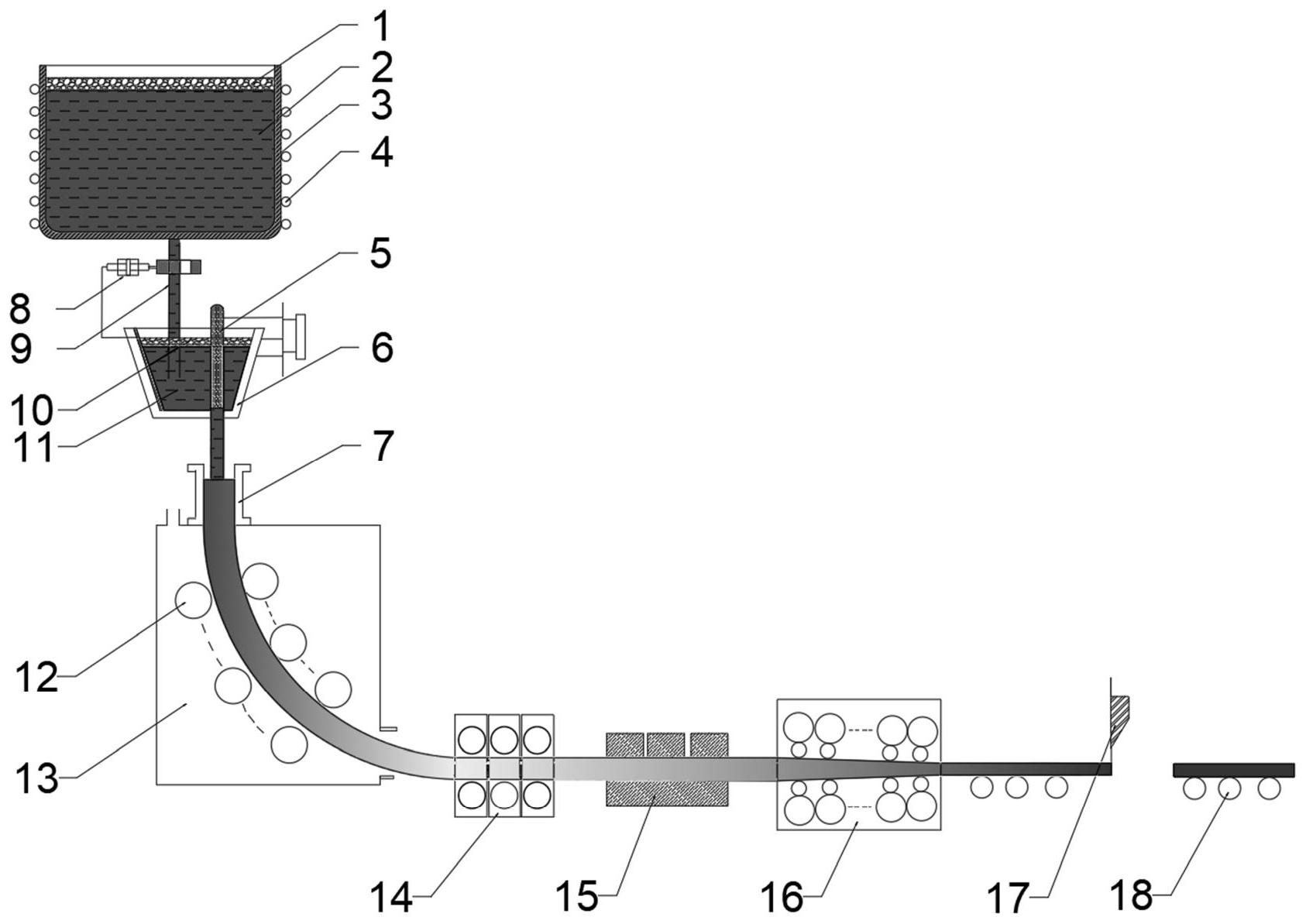

发明目的:针对现有铝锂合金熔炼铸造的熔炼过程中极易发生氧化、吸氢、夹渣等 诸多问题,本发明提出一种铝锂合金板材的生产装置及热处理方法。 技术方案:为实现本发明的目的,本发明所采用的技术方案是: 一种铝锂合金板材的生产装置,所述生产装置包括有石墨坩埚、中间包、循环氮气 保护箱体、切割装置和传送装置,所述中间包的内部安装有陶瓷塞棒,所述陶瓷塞棒的两端 均贯穿连接有导流槽,所述中间包的上端通过陶瓷塞棒一端的导流槽与石墨坩埚的下端进 行连接,所述中间包的下端通过陶瓷塞棒另一端的导流槽连接有结晶器,所述循环氮气保 护箱体设置在结晶器的下端,同时所述循环氮气保护箱体的内部安装有双辊铸轧机组,且 所述双辊铸轧机组的进料口和结晶器的出料口进行连接,所述双辊铸轧机组的出料口通过 拉坯矫直器和层流冷却装置与精轧机组进行连接,所述精轧机组通过切割装置与传送装置 进行连接。 更进一步地讲,所述中间包的内部安装有金属熔体液面高度监测与控制装置,所 述金属熔体液面高度监测与控制装置用于保证中间包内部的熔体液面保持在预设高度范 围内。 更进一步地讲,所述石墨坩埚的两侧均安装有中频感应加热器,所述中频感应加 热器用于控制石墨坩埚内部的温度。 更进一步地讲,所述双辊铸轧机组和精轧机组之间设置有至少一组拉坯矫直器和 层流冷却装置,同时所述至少一组的拉坯矫直器和层流冷却装置之间依次/间隔设置。 更进一步地讲,所述双辊铸轧机组的出料口、拉坯矫直器的入口和出口、层流冷却 装置的入口位于同一水平面上。 更进一步地讲,所述石墨坩埚的内部设置有SiO2-CaO-Al2O3熔渣,所述中间包的内 4 CN 111590041 A 说 明 书 2/5 页 部设置有SiO2-CaO-Al2O3熔渣。 一种使用铝锂合金板材的生产装置的热处理方法,所述热处理方法具体包括如下 步骤: S1:将铝锂合金原材料按照预设的质量百分比送入石墨坩埚内部进行加热熔炼, 并在所述SiO2-CaO-Al2O3熔渣的作用下形成铝锂合金熔体,同时对所述铝锂合金熔体进行 除氧和除渣处理,并由所述导流槽从石墨坩埚的内部导入中间包的内部; S2:所述中间包内部的铝锂合金熔体通过结晶器进入双辊铸轧机组内进行铸轧, 同时经过所述双辊铸轧机组形成的板坯经过拉坯矫直器的拉直处理和层流冷却装置的降 温处理后,进入所述精轧机组中,再由所述传送装置传送至切割装置处,由所述切割装置切 割成不同尺寸规格的精轧板材; S3:将所述精轧板材放在热处理炉内进行等温热处理,并在保温结束后随所述热 处理炉冷却至室温,同时沿所述精轧板材的平行轧制方向和垂直轧向方向取样进行拉伸实 验测试。 更进一步地讲,在所述步骤S1中,所述预设的质量百分比具体为:2.3%~5.2% Cu、 0.8%~2.5%Li、0.4%~0.6%Zn、0.2%~0.4%Mn、0.25%~0.9%Mg、0.1%~0.2% Zr、Ti<0.1%、 Fe<0.2%、Si<0.1%,其余均为Al。 更进一步地讲,所述SiO2-CaO-Al2O3熔渣和SiO2-CaO-Al2O3熔渣均用来对铝锂合金 熔体进行除氧和除渣处理。 更进一步地讲,所述石墨坩埚内的熔炼温度范围为:700~750℃,升温速度为: 10 ~20℃/min; 所述中间包内部的铝锂合金熔体的温度保持范围为:680~720℃; 所述双辊铸轧机组的开始温度范围为:650~700℃,终止温度范围为:150~200 ℃,连轧坯料速度范围为:200~1000mm/min,开始厚度范围为:35~45mm,终止厚度范围为: 7~10mm,每道次轧制压下率范围为:20~50%; 所述层流冷却装置的层流冷却速度范围为:10~20℃/s; 所述精轧机组的入轧板坯厚度范围为:7~10mm,终轧厚度范围为:2~2.5mm,每道 次轧制压下率小于20%。 有益效果:与现有技术相比,本发明的技术方案具有以下有益技术效果: 本发明通过连铸连轧制备出的铝锂合金板材宏观偏析大幅度降低,减少了精轧道 次,降低了板材的力学性能各向异性,同时还降低了后续板材所需的热处理温度,缩短了保 温时间,从而本发明整体显著缩短了工艺流程,节省了能源,降低了成本。 附图说明 图1是本发明铝锂合金板材的生产装置结构示意图; 图2是本发明铝锂合金连铸连轧板坯力学拉伸测试试样示意图; 图中标号对应的部件名称: 1、SiO2-CaO-Al2O3熔渣;2、铝锂合金熔体;3、石墨坩埚;4、中频感应加热器; 5、陶 瓷塞棒;6、中间包;7、结晶器;8、金属熔体液面高度监测与控制装置;9、导流槽;10、SiO2- CaO-Al2O3熔渣;11、铝锂合金熔体;12、双辊铸轧机组;13、循环氮气保护箱体;14、拉坯矫直 5 CN 111590041 A 说 明 书 3/5 页 器;15、层流冷却装置;16、精轧机组;17、切割装置;18、传送装置。