技术摘要:

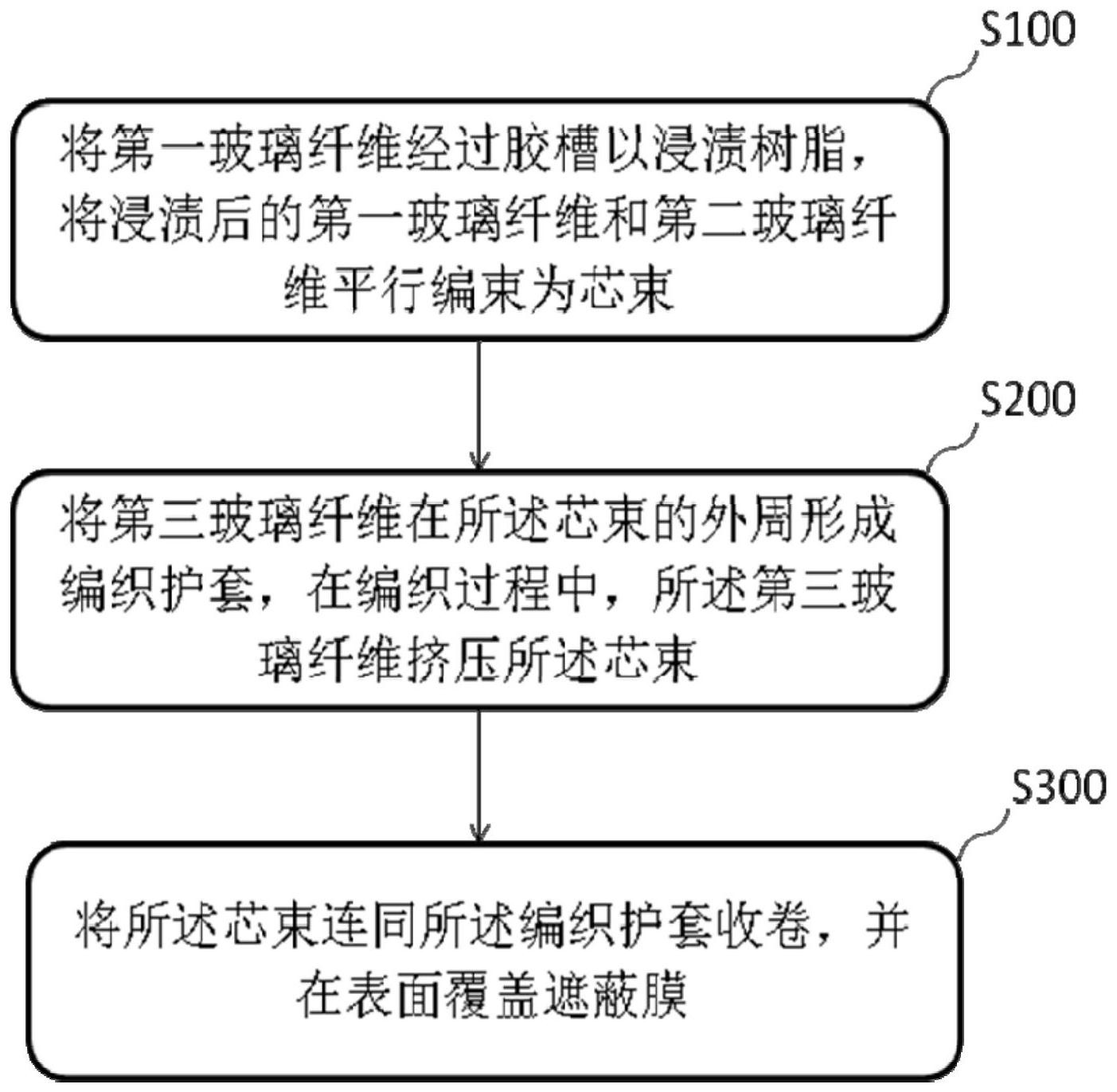

本申请公开了预浸玻璃纤维绳的预制品以及预制方法,其中预制方法如下:步骤S100,将第一玻璃纤维经过胶槽以浸渍树脂,将浸渍后的第一玻璃纤维和第二玻璃纤维平行编束为芯束;步骤S200,将若干第三玻璃纤维在所述芯束的外周面上编织获得编织护套,在编织过程中,所述第 全部

背景技术:

电机的定、转子线圈的端部整形需要用到环形支撑件,将线圈端部在环形支撑件 上进行绑扎与固定,使得端部线圈布置和电路形态完整,保证电机运行的效率。端部环形支 撑件在技术演变上经历过金属件、玻璃钢件、端部紧固绳即玻璃纤维填充编织软绳等几个 阶段。 金属件虽然结构刚度好,但不是绝缘材料,需要额外的绝缘保护。绑扎绝缘的金属 端箍在电机运转时受振动和交变电磁力作用,容易磨坏端箍绝缘和绕组绝缘而发生短路放 炮,损坏电机造成停机停产事故,可靠性差。 玻璃钢件虽然是绝缘材料,但其刚度不如金属件,需要额外的固定部件进行支撑。 端部紧固绳的传统结构是由玻璃纤维纱填充编织软管构成的绑扎绳,编织层的材 料可能是玻璃纤维或聚酯纤维。相对于传统的包绝缘的金属端箍而言,它在未浸漆、固化之 前是柔软的,故又被称为“软端箍”。电机绕组真空压力浸泽(VPI)技术的应用,使得玻璃纤 维绳(软端箍)可以充分浸透,随着树脂的固化实现在线复合,形成玻璃钢结构。不但绕组的 电气绝缘性能良好、耐潮性强,而且线圈、绝缘和绑扎能粘结固化成一个整体,机械性能优 良。 然而,发明人发现,在非真空压力浸泽工艺中,玻璃纤维填充编织软绳(软端箍)可 能因为直径过粗或绑扎过密导致绝缘漆渗透不充分。电机功率越大,所需软端箍的直径越 粗、浸泽不充分的风险越高;在电机线圈浸漆后吊出漆缸的过程中、或绝缘漆的烘干固化过 程中还可能出现绝缘漆流失,导致端箍固化后强度不高。

技术实现要素:

为了解决上述技术问题,本申请公开了预浸玻璃纤维绳的预制方法, 步骤S100,将第一玻璃纤维经过胶槽以浸渍树脂,将浸渍后的第一玻璃纤维和第 二玻璃纤维平行编束为芯束; 步骤S200,将若干第三玻璃纤维在所述芯束的外周面上编织获得编织护套,在编 织过程中,所述第三玻璃纤维挤压所述芯束; 步骤S300,将所述芯束连同所述编织护套收卷,并在表面覆盖遮蔽膜。 以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进 一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方 案进行组合,还可以是多个可选方式之间进行组合。 可选的,步骤S100中,用于浸渍的所述树脂包括不饱和聚酯树脂、阻聚剂以及固化 剂。 可选的,步骤S100中,浸渍后的第一玻璃纤维和第二玻璃纤维间隔设置。 3 CN 111549551 A 说 明 书 2/6 页 可选的,步骤S100中,浸渍的所述第一玻璃纤维有多根,各根分别经过独立的胶槽 实现浸渍; 步骤S200中,第一玻璃纤维和第二玻璃纤维汇集后受牵拉运动,且运动过程中利 用所述第三玻璃纤维形成编织护套。 可选的,步骤S200中,所述芯束沿竖直方向向上运动,所述第三玻璃纤维的纱管在 所述芯束周向上布置有多个,各纱管向所述芯束的外周面提供所述第三玻璃纤维以实现所 述编织护套的编织,各第三玻璃纤维受到预设数值的拉力以实现所述第三玻璃纤维对所述 芯束的挤压。 可选的,步骤S200中,所述第三玻璃纤维以单股或合股的方式编织。 可选的,多根所述第三玻璃纤维合股构成所述经线和/或纬线时,所述第三玻璃纤 维合股后复绕至相应的纱管上,再进行编织。 可选的,步骤S200中,所述编织护套由圆形编织机编织形成,在编织过程中,所述 第三玻璃纤维对所述芯束实现挤压。 本申请还公开了预浸玻璃纤维绳的预制品,所述预浸玻璃纤维绳的预制品收编成 卷且表面覆盖有遮蔽膜,所述预浸玻璃纤维绳的预制品包括: 芯束,浸渍有树脂,所述芯束由第一玻璃纤维和第二玻璃纤维平行编束形成; 编织护套,包裹在所述芯束外周,所述编织护套由第三玻璃纤维在所述芯束的外 周面上编织形成。 可选的,所述树脂的重量占所述预浸玻璃纤维绳的预制品总重量的26%至32%。 本申请公开的技术方案通过对芯束进行了预浸渍处理,解决了软端箍在非真空压 力浸漆工艺中的浸润不充分和绝缘漆流失问题,拓展了软端箍的应用范围;同时,芯束部分 浸泽,借助压力使树脂在芯束内部浸润和分散,到达预浸玻纤绳粘而不湿的效果。 具体的有益技术效果将在