技术摘要:

本发明涉及橡胶制品技术领域,公开了一种橡胶地砖及其制造加工工艺,所述橡胶地砖包括面料层和底料层,面料层通过胶粘方式贴合于底料层的顶面,底料层由橡胶颗粒和胶水混合压制而成,底料层的原料组成及重量份为:橡胶颗粒9~12份,胶水0.5~1.2份。所述面料层可以根据 全部

背景技术:

现代生活中,以橡胶原料制成的建筑地面材料,因其外形美观以及具有优良的防 滑、防水、抗震、耐磨、抗老化等性能而广泛应用于家居、体育馆、健身房、酒店、展览馆、仓库 等场景的地面铺设。 市面上的橡胶建筑地面材料大致可以分成橡胶卷材和橡胶地砖两大类。其中,常 见的橡胶地砖按其结构可分为单层结构和双层结构两类。然而,传统双层橡胶地砖的加工 方法,是采用两种不同大小的橡胶颗粒分层布料、一体压制而成:先将大颗粒橡胶和热固化 胶水进行搅拌混合,作为底料;再将小颗粒橡胶和热固化胶水进行搅拌混合,作为面料(如 需要指定产品颜色时,需要在搅拌过程中加入颜料进行染色)。在压制工序中,先将模具加 热至所需温度,在模具内投入面料刮平,然后投入底料再次刮平,合模压制后得到最终产 品。 然而,传统的加工方法制造出来的双层橡胶地砖的存在以下缺点:①表面密实度 不够,因其面料为橡胶颗粒压成,具有微小孔隙,易藏水藏污,不易清理;②使用寿命短,面 料与底料贴合连接不牢固,时间久易脱离分层,且面料经踩踏摩擦后易掉颗粒;③加工步骤 繁复,面料和底料均需单独制备,一体压制过程中需要多次刮平,操作要求高,平整度难以 确保;④面料颜色单一,只能制造纯色的橡胶地砖。 因此,提出一种解决上述问题的橡胶地砖及其制造加工工艺实为必要。

技术实现要素:

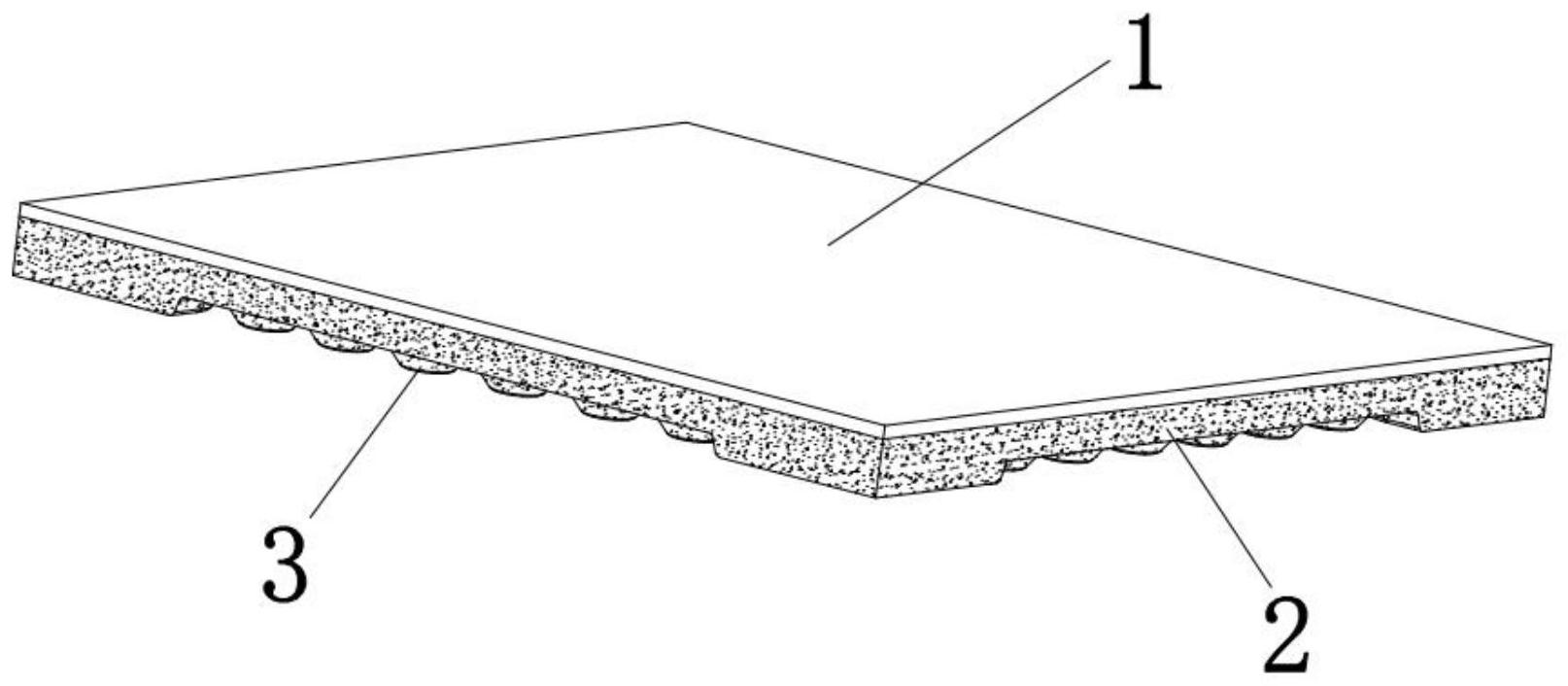

本发明所提供的橡胶地砖及其制造加工工艺,是针对传统双层结构橡胶地砖及其 加工方法的改进,主要用于解决现有的双层橡胶地板存在的表面密实度不够、易藏水藏污、 不易清理以及使用寿命短、加工步骤繁复的问题。 为解决上述技术问题,本发明所采用的技术方案如下: 一种橡胶地砖,包括面料层和底料层,所述面料层通过胶粘方式贴合于所述底料 层的顶面上,所述面料层侧边与底料层侧边平齐; 所述底料层由橡胶颗粒和胶水混合压制而成,底料层的原料组成及重量份为:橡 胶颗粒9~12份,胶水0.5~1.2份。 所述面料层可以根据用户需求自由选择不同材质、图案花纹以及颜色的材料,如 橡胶、PVC、PU、PP、PE、布料等均可作为本发明的橡胶地砖的面料层材料,选择范围广,可以 满足不同用户需求。 进一步的,所述底料层采用的橡胶颗粒为SBR颗粒或者EPDM颗粒中的一种或两种, 橡胶颗粒的粒度为0.5~5.0mm。市场上的橡胶颗粒主要是通过回收各种废旧橡胶(包括废 橡胶鞋底、橡胶边角料、电缆皮、汽车垫带、汽车轮胎等)作为原料加工生产而来。为了确保 3 CN 111608361 A 说 明 书 2/7 页 橡胶地砖的质量和安全性,本发明所采用的橡胶颗粒通过专用设备加工而成,所得的橡胶 颗粒由多棱多面不规则橡胶颗粒混合搭配,规格分级标准,纤维、粉尘等杂质含量控制1% 以内,一般用于各类高端塑胶运动场地的铺装,与树脂、固化剂等原料共混粘结后具有优良 的牢固性,所制造的产品弹性适中、虚实适度、外形美观,同时具有防滑、耐磨、阻燃、无毒、 抗老化、寿命长等优点。 进一步的,所述底料层采用的胶水由热固化胶水和潮固化胶水混合而成,二者的 重量配比为1:1,热固化胶水和潮固化胶水可选用市面上常见的产品,来源广,易配制,使用 方便。 进一步的,所述橡胶地砖的厚度为8~100mm,橡胶地砖的厚度可以根据用户及场 地需求而设定,具有可选择性,适用范围广。 进一步的,所述底料层的底部设置有多个呈阵列分布且凸出于所述底料层底面的 防滑疏水凸块,所述防滑疏水凸块可以为圆形、方台形或其他形状。设置防滑疏水凸块,既 能增大橡胶地板与地面的摩擦力,防止橡胶地板受踩踏而轻易滑动,又能将橡胶地板主体 相对地面垫起从而对地板底部起到疏水作用,此外还能节约加工材料,降低生产成本。 本发明的另一个目的在于,公开了上述的橡胶地砖的制造加工工艺,其包括以下 步骤: S1.底料制备:按底料层的配方量,称取橡胶颗粒,加入预配的胶水,混合搅拌20~ 25分钟,形成均匀混合物; S2.底料层压制:根据需要制作的橡胶地砖的大小、尺寸和花纹,选定模具,将其加 热升温至140~160℃,将步骤S1制得的底料混合物倒入模具内,使用刮板刮平表面并均匀 压实,确保表面平整紧密,该过程中,尽量将底料混合物沿模具边沿和夹角方向刮平并压 实,确保模具边沿和夹角位置有足够的填充量; S3.面料层处理:选择面料层材料,根据步骤S2中的模具大小确定面料层的尺寸并 裁切,然后在面料层的背面均匀涂布潮固化胶水,并于80℃环境下静置10~15分钟; S4.合模压制:将步骤S3处理得到的面料层涂胶的背面平铺紧贴于步骤S2预制的 底料层表面,确保底料层处于面料层的下方正中间,合模压制,模具温度保持在140~160 ℃,模压时间为150~1000秒; S5.恒温开模:模压时间结束后,打开模具,保持温度为80~90℃,继续加热180~ 300秒; S6.成品冷却:开模后的加热时间结束后,取出橡胶地砖,自然冷却至室温,得到成 品。 优选的,所述步骤S3中选用的面料层的厚度为0.1mm以上。 优选的,所述步骤S3中裁切的面料层侧边凸出于步骤S2中所用模具的侧边2~ 5mm,这样,使面料层侧边沿能相对于底料层侧边具有适当的凸出部分,可以防止合模压制 过程中面料层轻微变形回缩而无法与底料层侧边保持平齐,进而确保面料层边沿和夹角平 整,与底料层贴合密实,使面料层的边沿能够对底料层的边沿起到覆盖保护作用,防止底料 层的边沿受磕碰摩擦而掉颗粒。 优选的,模压时间根据橡胶地砖的厚度设定,当橡胶地砖产品厚度为8~50mm时, 所述步骤S4中的模压时间设定为150~300秒; 4 CN 111608361 A 说 明 书 3/7 页 优选的,当橡胶地砖产品厚度为51~100mm时,所述步骤S4中的模压时间设定为 400~1000秒。 与现有技术相比,本发明技术方案的有益效果是: 1.本发明的橡胶地砖结构简约,造型美观,易于加工成型,触感舒适、弹性适度、耐 磨、耐候,具有防滑、减震、缓解疲劳以及安全防护功能; 2 .本发明的橡胶地砖的面料层通过胶粘方式贴合于底料层上,表面为整体性面 料,平整、密实、美观,耐磨损,不易藏水藏污,易于清洁,且面料层的材质、图案花纹以及颜 色均可根据用户需求选择,产品款式选择范围广,可以满足不同使用需求; 3.本发明的橡胶地砖使用寿命长,其底料层由橡胶颗粒和胶水混合压制而成,面 料层与底料层贴合连接牢固,长久使用不易脱离分层,耐水耐磨,不易掉颗粒,结实耐用; 4.本发明的橡胶地砖的制造加工工艺与传统加工方法相比,操作简单,步骤简化, 易于实现,有利于节约时间和人力成本,生产效率高,且使用环保无毒原料,过程中不使用 任何化工颜料,安全环保,适合推广应用。 附图说明 为了更清楚地说明本发明实施方式中的技术方案,下面将对实施方式描述中所需 要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方 式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获 得其他的附图。 图1为本发明的橡胶地砖的立体图; 图2为本发明的橡胶地砖的另一角度的立体图; 图3为本发明的橡胶地砖的制造加工工艺流程图。 图中:1-面料层、2-底料层、3-防滑疏水凸块。