技术摘要:

本发明属于柔性电路板局部镀铜技术领域,公开了一种新型的柔性电路板局部镀铜方法,通过基材开料、NC钻孔、黑孔、贴干膜、干膜显影、干膜曝光、贴干膜、干膜显影、干膜曝光、电镀镀铜、退干膜共11个步骤实施完成。本发明通过基材钻孔,在钻孔、黑孔后的基材上贴合干膜 全部

背景技术:

目前,柔性电路板(FPC)是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可 靠性,绝佳的可挠性印刷电路板,具有配线密度高、重量轻、厚度薄、弯折性好的特点。柔性 电路板为多层柔性电路板的内层,包括层叠连接的多层铜箔基材层,铜箔基材层主要为铜 箔和基材。现有技术中柔性电路板的某个位置需要电镀时,一般将整个柔性电路板进行电 镀。随着智能手机不断发展,柔性电路板向更薄、曲绕要求更的方向发展,由于目前整体电 镀铜一方面改变了高延展性压延铜的曲绕能力,另一方面增加了面铜的厚度,已经满足不 了超薄、高曲绕要求的FPC,所有对FPC局部镀铜的方式的需求随之增加。 因此,亟需一种新型的柔性电路板局部镀铜方法以解决现有技术存在的问题,满 足FPC局部镀铜方式的需求。 综上所述,现有技术存在的问题是:现有整体电镀铜技术已经满足不了柔性电路 板超薄、高曲绕的要求。 解决上述技术问题的难度: 1、人工对位精度无法达到15um(0.015mm)以内,会导致一定比例的破孔。 2、导通孔PAD边缘镀铜厚度过高,加上对位偏位,会造成铜厚较高的地方与相邻线 路间蚀刻不净造成短路。 解决上述技术问题的意义: 1、提升将对位进度,图片传统100um的对位精度局限。 2、解决铜厚较高的地方与相邻线路间蚀刻不净造成短路,提升产品合格率。

技术实现要素:

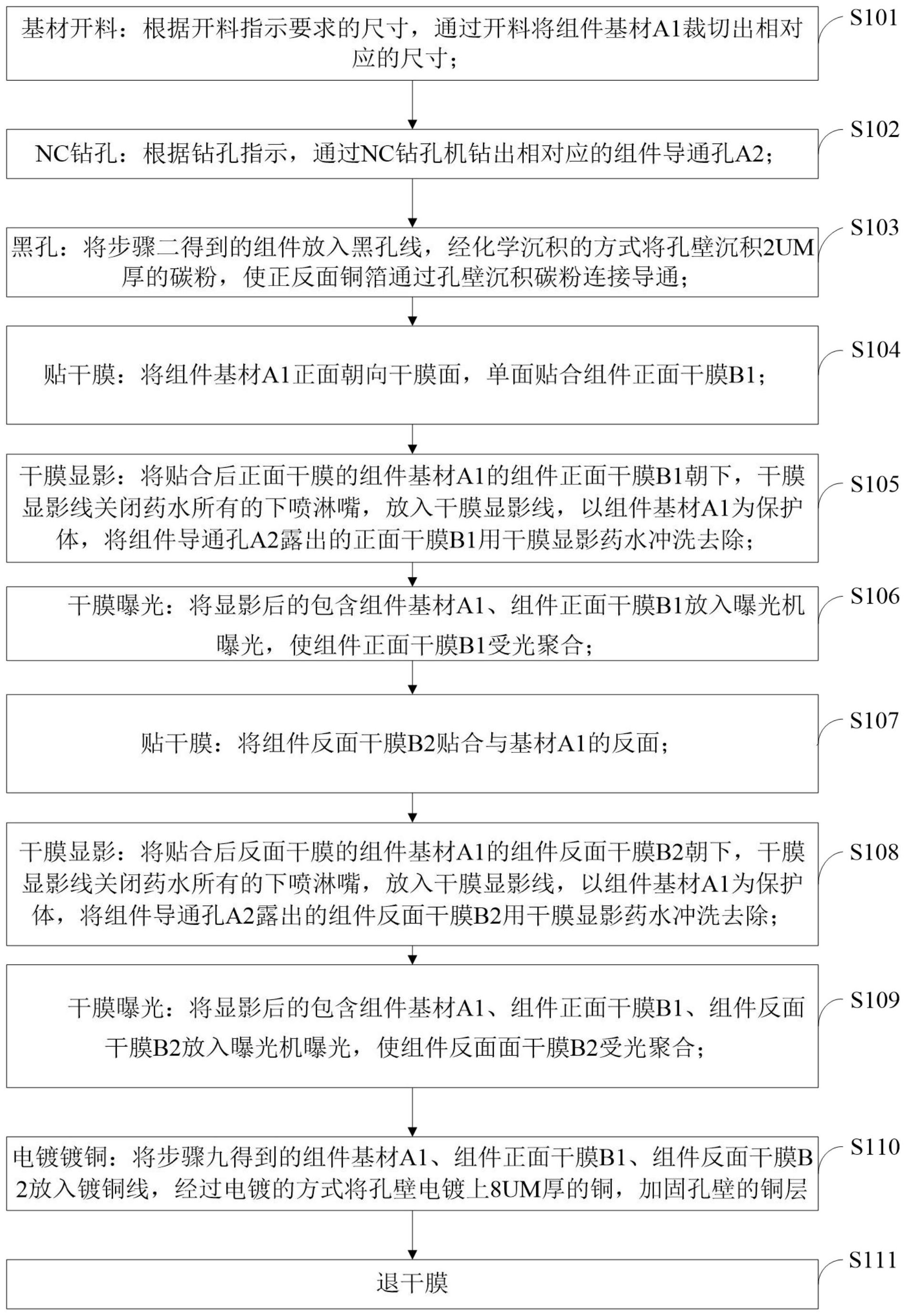

针对现有技术存在的问题,本发明提供了一种新型的柔性电路板局部镀铜方法, 特别涉及制作超薄、高曲绕的FPC制作要求。 本发明是这样实现的,一种新型的柔性电路板局部镀铜方法,具体包括以下步骤: 步骤一,基材开料:根据开料指示要求的尺寸,通过开料将组件基材A1裁切出相对 应的尺寸。设备自动开料机。参数速度:80±5m/min。 步骤二,NC钻孔:根据钻孔指示,通过NC钻孔机钻出相对应的组件导通孔A2。设备 SchmollXL621。参数转速:150KRPM,进刀速:0.8±0.2M/MIN,退刀速:14±1M/MIN,钻针深度 补偿:-0.4MM。 步骤三黑孔:将步骤2完成后的包含组件通孔A2放入沉铜线,经过化学沉积的方式 将孔壁沉积上约3UM厚的铜,使正反面铜箔通过孔壁沉铜连接导通。设备黑孔线参数前段速 度:1.5-2.0m/min,后段速度:1.8m/min,2#微蚀量:0.8-1.2um,超声波:50%±10%,水洗 4 CN 111615268 A 说 明 书 2/4 页 压力:0.6bar。 步骤四,贴干膜:将组件基材A1正面朝向干膜面,单面贴合组件正面干膜B1。设备 自动贴膜机。参数速度:1.5±0.2/分钟,后压温度:80±5℃压辘温度:100±5℃,贴膜压力: 湿法0.5±0.1MPa,压辘硬度:70±3SH.A。 步骤五,干膜显影:将贴合后正面干膜的组件基材A1的组件正面干膜B1朝下,干膜 显影线关闭药水所有的下喷淋嘴,放入干膜显影线,以组件基材A1为保护体,将组件导通孔 A2露出的正面干膜B1用干膜显影药水冲洗去除。设备显影线参数碳酸钾:0.9—1.1%,上 压:1.5±0.2kg/cm2,下压:0kg/cm2,PH值:10-12,温度:28.5-30.5℃。 步骤六,干膜曝光:将显影后的包含组件基材A1、组件正面干膜B1放入曝光机曝 光,使组件正面干膜B1受光聚合,形成耐酸性的特性。设备LED曝光机参数曝光尺:7格(6满7 残),灯室温度:20±3℃,台面温度:20±3℃,抽真空度:≥90Kpa,曝光均匀度:80%以上。 步骤七,贴干膜:将组件反面干膜B2贴合与基材A1的反面。设备自动贴膜机。参数 速度:1 .5±0 .2/分钟,后压温度:80±5℃压辘温度:100±5℃,贴膜压力:湿法0 .5± 0.1MPa,压辘硬度:70±3SH.A。 步骤八,干膜显影:将贴合后反面干膜的组件基材A1的组件反面干膜B2朝下,干膜 显影线关闭药水所有的下喷淋嘴,放入干膜显影线,以组件基材A1为保护体,将组件导通孔 A2露出的组件反面干膜B2用干膜显影药水冲洗去除。设备显影线参数碳酸钾:0.9—1.1%, 上压:1.5±0.2kg/cm2,下压:0kg/cm2,PH值:10-12,温度:28.5-30.5℃。 步骤九,干膜曝光:将显影后的包含组件基材A1、组件正面干膜B1、组件反面干膜 B2放入曝光机曝光,使组件反面面干膜B2受光聚合,形成耐酸性的特性。设备LED曝光机参 数曝光尺:7格(6满7残),灯室温度:20±3℃,台面温度:20±3℃,抽真空度:≥90Kpa,曝光 均匀度:80%以上。 步骤十,电镀镀铜:将步骤九得到的组件基材A1、组件正面干膜B1、组件反面干膜 B2放入镀铜线,经过电镀的方式将孔壁电镀上8UM厚的铜,加固孔壁的铜层。设备VCP镀铜 线。参数清洁缸H2SO4:1-3%,微蚀缸H2SO4:2-4%,预浸缸H2SO4:9-11%,镀铜缸H2SO4: 180-220g/L,镀铜缸CuSO4:90-110g/L,镀铜缸HCL:40-80ppm,镀铜缸CU603F:0.5-2ml/L HNO3:150-180L,镀铜速度:2.0m/min,电流密度:1.0-1.5ASD。 步骤十一,退干膜。设备退膜线。参数NaoH:2.0—3.0%,喷淋压力:1.2±0 .2kg/ cm2,温度:50±2℃。 以上参数是通过试验验证抓取出来的,优先出来的参数可以使得产品的质量更加 有保证性。 本发明的另一目的在于提供一种利用所述新型的柔性电路板局部镀铜方法制备 的柔性电路板。 综上所述,本发明的优点及积极效果为: 本发明通过基材钻孔,将孔壁经行沉积碳粉,在黑孔后的基材上贴合干膜,以基材 或曝光后的基材为保护体,进一步采用干膜显影药水将未曝光干膜钻孔位置的干膜显影去 除,进一步通过曝光后的干膜保护基材面铜,将孔壁的碳粉进行电镀铜;一方面避免了传统 方式孔铜菲林对位的难度,另一方面避免了因导通PAD孔铜加厚而造成的与孔PAD相邻的线 路蚀刻不净等不良问题产生。 5 CN 111615268 A 说 明 书 3/4 页 产生的直接效果是将传统的对位精度由0.1MM提升到0.01MM以内,降低了导通PAD 的铜厚,导通孔PAD边缘厚度没有产生增加铜厚,直接解决了导通孔PAD边缘与相邻线路的 显影不净造成的管理,良率直接提升20%。 附图说明 图1是本发明实施例提供的新型的柔性电路板局部镀铜方法流程图。 图2是本发明实施例提供的组件示意图。 图中:A1、基材;A2、导通孔;A3、孔壁沉积碳粉;B1、正面干膜;B2、反面干膜;B3、孔 壁镀铜。