技术摘要:

本发明公开了一种干式变压器绝缘垫块自动装配装置及装配方法,涉及环氧树脂干式变压器生产设备领域。装置包括用于精确定位高、低压线圈的平台定位机构和分别用于装配变压器线圈组件上下两端绝缘垫块的下垫块装配机构和上垫块装配机构;其中,平台定位机构包括:组装平 全部

背景技术:

环氧树脂干式变压器是一种采用环氧树脂作为绝缘材料包封线圈的干式变压器, 其高、低压绕组采用铜带(箔)绕成后,以环氧树脂为绝缘材料在真空中浇注并固化,构成高 强度玻璃钢体结构的高、低压线圈。环氧树脂干式变压器以其电气性能好、耐雷电冲击能力 强、抗短路能力强、体积小重量轻、成本低等优点,在变压器行业中应用越来越广泛。 环氧树脂干式变压器运行时,如果低压线圈与高压线圈之间的相对位置出现偏 位,就会导致绕组在电磁场中受力不均匀,易产生噪音,甚至出现击穿的情况。为了决绝该 问题,目前业内常用的方式是:将高压线圈套在低压线圈外围后,在高压线圈与低压线圈之 间填塞硅胶绝缘垫块,利用绝缘垫块在高低压线圈之间撑紧。 在装配绝缘垫块之前需要先将高、低压线圈套在一起,并保证高压线圈内壁与低 压线圈外壁之间的间距均匀一致,现有的方法是:先人工手动调整将高、低压线圈套在一 起,然后借助测量工具边测量边调整高压线圈或低压线圈的位置,直至四周的间距均满足 要求。这种方式,不仅效率低、劳动强度大,而且高、低压线圈间距均匀性差,增加了后续装 配绝缘垫块的难度。另外,目前绝缘垫块一般采用人工手动装配,即使用胶锤将绝缘垫块锤 入高、低压线圈之间,这种方式装配效率低,劳动强度高,并且由于装配时不能将四周的绝 缘垫块同时装入,也很难保证高低压线圈之间的间距均匀性。因此,采用现有装配方式生产 的成品变压器噪音大,击穿故障率高。

技术实现要素:

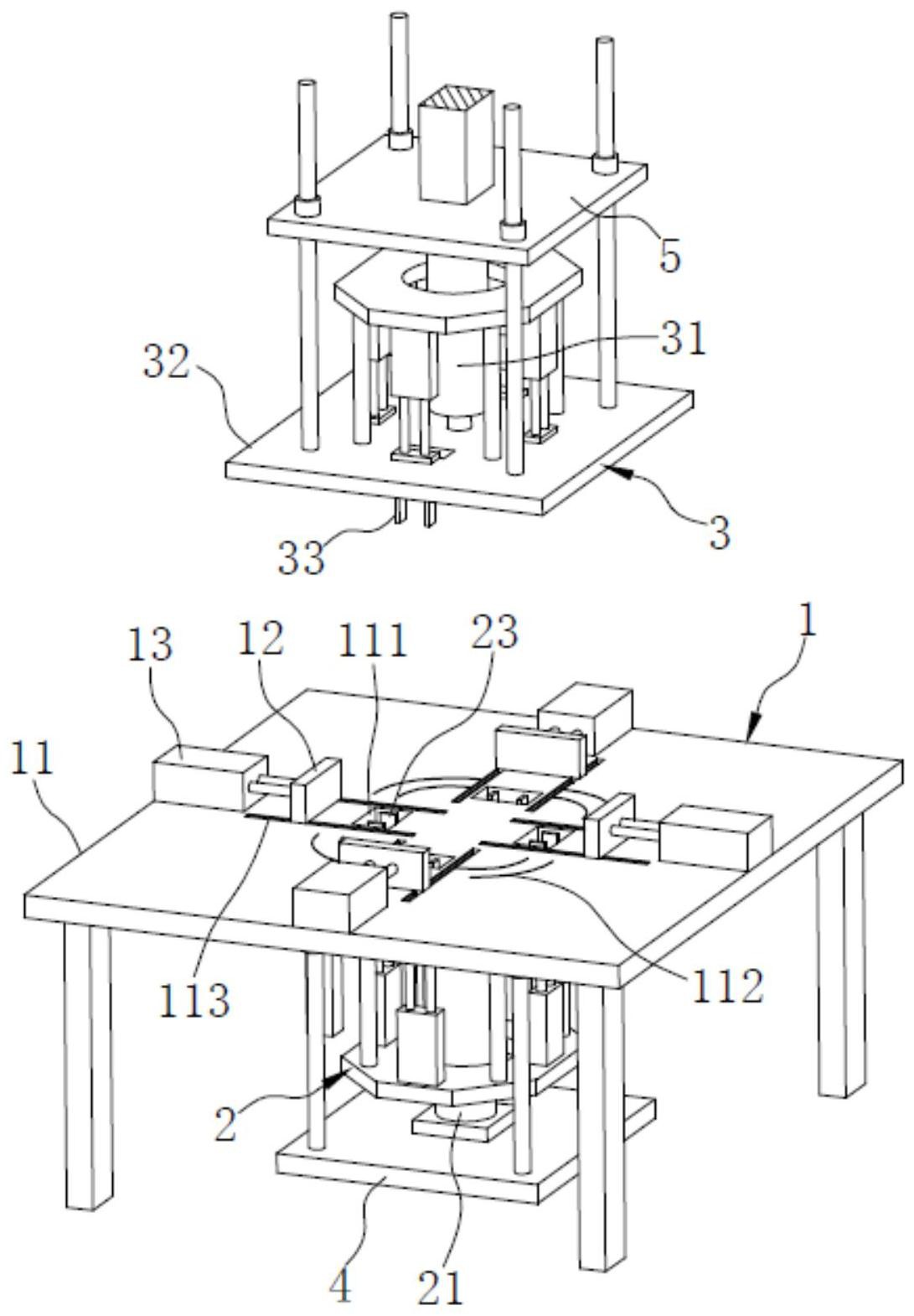

发明要解决的技术问题 针对目前在组装环氧树脂干式变压器过程中,将高压线圈套在低压线圈外围后难 以精确控制高、低压线圈四周的配合间距,而影响绝缘垫块的装配和成品变压器质量的问 题,本发明提供了一种干式变压器绝缘垫块自动装配装置及装配方法,本装配装置能够精 确地定位高、低压线圈的位置,保证高、低压线圈四周的配合间距,从而为后续绝缘垫块的 装配提供保障,进而提高成品变压器的质量,本装配方法实现了绝缘垫块的自动装配,装配 效率高,并且提高了成品变压器质量。 技术方案 为解决上述问题,本发明提供的技术方案为: 一种干式变压器绝缘垫块自动装配装置,包括平台定位机构,所述平台定位机构 包括组装平台和设置在组装平台上的四个推送机构,所述组装平台中部具有高、低压线圈 定位线,四个所述推送机构两两对称分布在所述定位线的四周。 进一步地,所述推送机构包括推板和驱动机构,所述推板与所述组装平台滑动连 4 CN 111613438 A 说 明 书 2/7 页 接,所述驱动机构连接在推板上,以驱动推板靠近或远离所述定位线的中心。 进一步地,还包括分别用于装配变压器线圈组件上、下两端绝缘垫块的下垫块装 配机构和上垫块装配机构,所述下垫块装配机构设置在所述组装平台的下方,所述上垫块 装配机构设置在所述组装平台的上方。 进一步地,其中: 所述下垫块装配机构包括下主气缸、下压板和多个下垫块夹持件,所述下主气缸 竖直朝上设置所述组装平台下方,所述下压板水平设置在所述下主气缸的活塞杆的上端, 所述下垫块夹持件位于所述下压板的上侧,且与变压器线圈组件下端绝缘垫块的预装位置 一一对应; 所述上垫块装配机构包括上主气缸、上压板和多个上垫块夹持件,所述上主气缸 竖直朝下设置在所述组装平台上方,所述上压板水平设置在所述上主气缸的活塞杆的下 端,所述上垫块夹持件位于所述上压板的下侧,且与变压器线圈组件上端绝缘垫块的预装 位置一一对应; 所述组装平台中部具有多个与所述下垫块夹持件一一对应的下垫块入孔。 进一步地,其中: 所述下垫块装配机构还包括多个与所述下垫块夹持件一一对应的下副气缸,所述 下副气缸竖直朝上设置在所述下压板下侧,所述下垫块夹持件穿过所述下压板并固定在所 述下副气缸的活塞杆的上端; 所述上垫块装配机构还包括多个与所述上垫块夹持件一一对应的上副气缸,所述 竖直朝下设置在所述上压板的上侧,所述上垫块夹持件穿过所述上压板并固定在所述上副 气缸的活塞杆的上端。 进一步地,所述下副气缸和上副气缸设置为同步动作。 进一步地,所述组装平台下侧固定有托架,所述托架包括水平设置的下托板和多 个竖直固定在下托板上侧的连接杆,所述连接杆上端穿过所述下压板并与所述组装平台的 下侧面固定连接,所述下压板与所述连接杆活动配合,所述下主气缸固定在所述下托板上 侧。 进一步地,所述组装平台上方设置有吊架,所述吊架包括水平设置的上托板和固 定在所述上托板上的吊臂,所述上主气缸固定在所述上托板的下侧;所述上压板上固定有 多个竖直导向杆,所述导向杆的上端穿过所述上托板,并与所述上托板活动配合。 进一步地,其中: 所述下压板上具有与所述下垫块入孔一一配合的垫块拖台; 所述上压板上具有用于低压线圈引出线通过的让位孔。 一种利用所述干式变压器绝缘垫块自动装配装置装配绝缘垫块的方法,步骤包 括: Ⅰ、启动上主气缸推动上压板向下运动,将上垫块夹持件内的绝缘垫块同时强行压 入低压线圈与高压线圈上端的配合间隙内,直至上压板的下端面压紧高、低压线圈的上端; Ⅱ、然后启动下主气缸推动下压板向上运动,将下垫块夹持件内的绝缘垫块强行 压入低压线圈与高压线圈下端的配合间隙内; Ⅲ、同时启动下副气缸和上副气缸,分别驱动下垫块夹持件和上垫块夹持件抽离 5 CN 111613438 A 说 明 书 3/7 页 绝缘垫块; Ⅳ、最后同时控制下主气缸和上主气缸回程,使下压板上压板同时与变压器线圈 组件的端部分离。 有益效果 采用本发明提供的技术方案,与现有技术相比,具有如下有益效果: (1)本发明的干式变压器绝缘垫块自动装配装置,能够利用推板将放偏的低压线 圈和高压线圈分别推至正好位于相应的定位线内,精确地定位高、低压线圈的位置,保证 高、低压线圈四周的配合间距,从而为后续绝缘垫块的装配提供保障,进而提高成品变压器 的质量; (2)本发明的干式变压器绝缘垫块自动装配装置,能够代替人工一次性完成变压 器线圈组件两端的所有绝缘垫块的装配,不仅降低了装配劳动强度,提高了装配效率,同时 能够避免压入绝缘垫块的过程中高、低压线圈发生相对移动,进而使得产出的变压器高、低 压线圈配合间隙一致性较高,降低变压器噪音和击穿故障率; (3)本发明的干式变压器绝缘垫块自动装配装置,下垫块装配机构和上垫块装配 机构中分别设置有用于驱动上、下垫块夹持件独立运动的副气缸,能够避免绝缘垫块被下 垫块夹持件和上垫块夹持件从变压器线圈组件的上下两端拖拽出来,进而避免二次装配, 进一步提高了装配效率,同时保障了变压器线圈组件成品的装配质量和一致性; (4)本发明的干式变压器绝缘垫块装配方法,借助所述装配装置进行装配,实现了 绝缘垫块的自动装配,装配效率高,并且提高了成品变压器质量。 附图说明 图1为本发明装置的结构示意图; 图2为下垫块装配机构及其托架的结构示意图; 图3为上垫块装配机构及其托架的结构示意图; 图4为副气缸与垫块夹持件的连接结构示意图; 图5为下压板的结构示意图; 图6为上压板的结构示意图; 图7为本发明适用的一种变压器线圈组件的结构示意图; 附图中:1、平台定位机构;11、组装平台;111、下垫块入孔;112、定位线;113、导轨 槽;12、推板;13、驱动机构; 2、下垫块装配机构;21、下主气缸;22、下压板;221、下夹持件插孔;222、垫块拖台; 23、下垫块夹持件;24、下副气缸;25、下副气缸架; 3、上垫块装配机构;31、上主气缸;32、上压板;321、上夹持件插孔;322、让位孔; 33、上垫块夹持件;34、上副气缸;35、上副气缸架;36、导向杆; 4、托架;41、下托板;42、连接杆; 5、吊架;51、上托板;52、吊臂; 6、变压器线圈组件;61、低压线圈;611、低压线圈引出线;62、高压线圈;63、绝缘垫 块;631、卡槽。 6 CN 111613438 A 说 明 书 4/7 页