技术摘要:

本发明涉及一种链板销轴及其加工工艺,其包括一种链板销轴,包括轴体和两个对称固定于轴体的一侧的方形端头,端头的长侧面与端头的内端面之间的交界处设有过渡面;链板销轴的加工工艺主要包括以下步骤:S1、原料检验,S2、下料,S3、中频加热,S4、制坯,S5、锻造成型 全部

背景技术:

近年来,由于链传动可以高效地传递动力,高速链传动技术的不断成熟,同时可以 降低维修成本,因此链传动已广泛地应用于机械传动领域。 目前,在大载荷链条结构中,销轴头部为圆形,在安装使用时,需要将销轴的圆形 头部插入至链板的圆形通孔内并固定,由于大载荷链条在工作过程中,销轴会在圆形通孔 内产生转动,销轴转动会使得链板对销轴产生剪切造成销轴破损,影响了链条的使用寿命。 因此有的链条结构,如图4、图5所示,包括销轴10、外链板20和内链板30,其中外链 板20的两侧设有凹槽40,销轴的端头2设置为方形,即在圆形的基础上,将两侧切平;销轴10 和外链板20通过端头2和凹槽40的配合实现销轴10与外链板20的止旋固定,从而防止销轴 10的转动。 并且为了避免端头2与凹槽40的配合位置产生应力集中,一般将端头2的直角处设 为圆角32,从而避免端头2的直角处与凹槽40的内直角处之间的直接接触,从而减少应力集 中,但是端头2的圆角32与端头2的平面之间的交界处在实际加工中难以做到光滑过渡,即 交界处较为尖锐,因此当链条振动而导致端头2与凹槽40之间发生相对小幅度位移时,该尖 锐处易划伤凹槽40的配合面,从而导致端头2与凹槽40之间的配合工况恶劣,并且配合面的 受力面积减小,导致应力集中,进而降低链条的使用寿命。

技术实现要素:

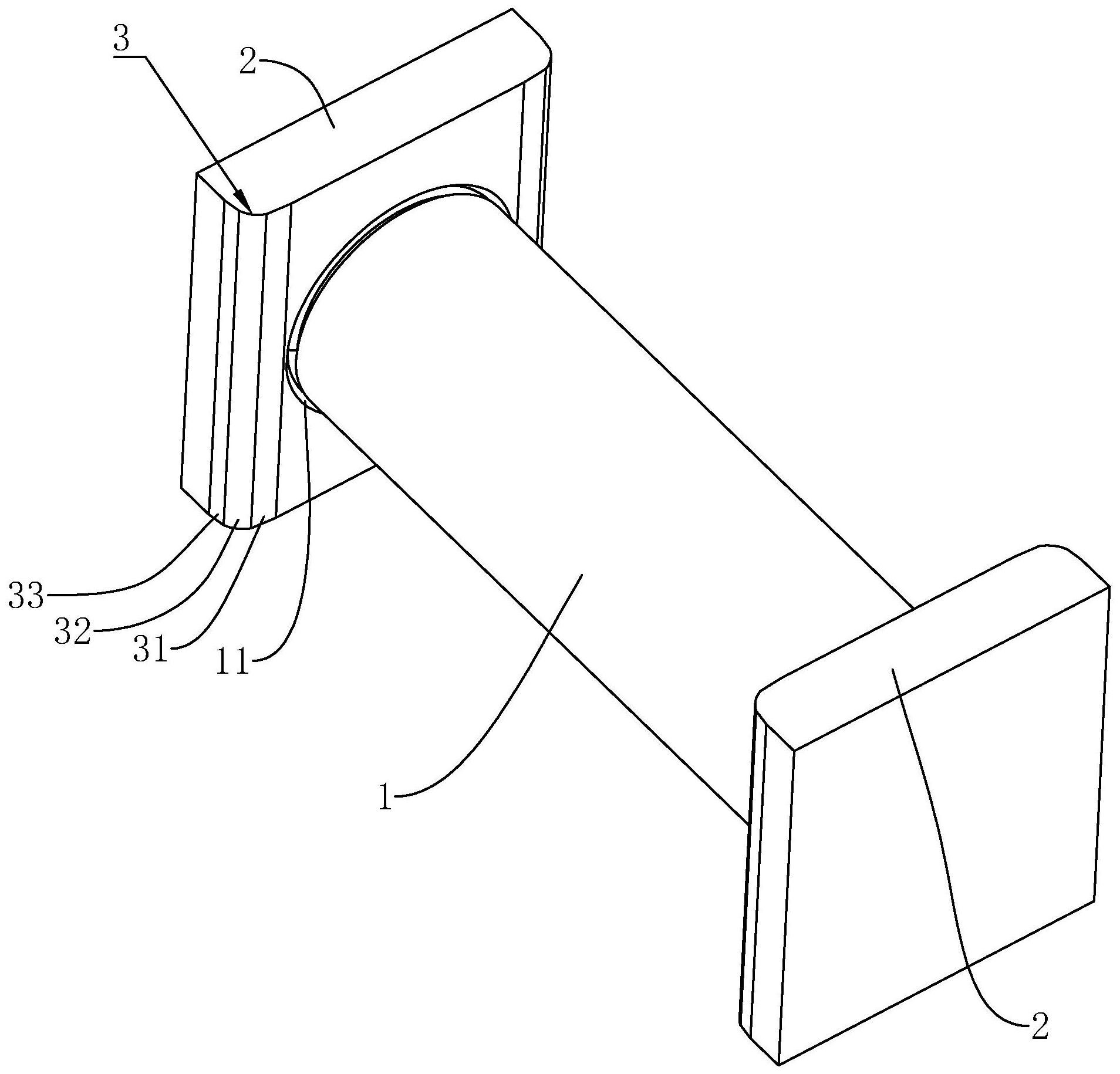

针对现有技术存在的不足,本发明的目的是提供一种链板销轴及其加工工艺,通 过设置过渡面以减少端头与外链板凹槽之间的应力集中,并通过对端头内端面以及轴体周 面的精加工,提高表面精度和结构强度,分别优化端头与外链板,轴体与内链板的配合工 况,进而提高链条的使用寿命和使用效果。 本发明的上述发明目的是通过以下技术方案得以实现的: 一种链板销轴,包括轴体和两个对称固定于轴体的一侧的方形端头,所述端头的长侧 面与所述端头的内端面之间的交界处设有过渡面,所述过渡面沿端头内端面至端头长侧面 方向依次包括倒角一、圆角和倒角二。 采用上述技术方案,倒角一位于端头内端面与圆角之间的交界处,倒角一的角度 与圆角切线之间的夹角较小,从而减少该交界处的尖锐程度,从而避免端头沿轴体径向相 对凹槽滑移时,避免对凹槽配合面造成划伤,减少该位置的应力集中;倒角二位于端头长侧 面与圆角之间的交界处,倒角二的角度与圆角切线之间的夹角较小,从而减少该交界处的 尖锐程度,从而避免端头沿轴体轴线相对凹槽滑移时,避免对凹槽配合面造成划伤,减少该 位置的应力集中;通过设置过渡面,能够有效减少对外链板凹槽的配合面的划伤,有效减少 应力集中,进而提高链条的使用寿命。 4 CN 111577834 A 说 明 书 2/6 页 本发明在一较佳示例中可以进一步配置为:所述端头的内端面的表面粗糙度小于 1.25μm。 采用上述技术方案,通过限定端头内端面的表面粗糙度,提高端头内端面的表面 质量,从而提高端头内端面与外链板凹槽的配合工况,更进一步提高了链条的使用寿命和 使用效果。 本发明在一较佳示例中可以进一步配置为:所述倒角一与所述端头内端面之间的 夹角小于所述倒角一与所述圆角切线的之间的夹角,且所述倒角一与所述端头内端面之间 的夹角为5-10°。 采用上述技术方案,倒角一与圆角切线之间的夹角越大,圆角与端头内端面的交 界处的尖锐程度越小,但是这样会导致端头内端面的面积减小,从而导致轴向压强较大,但 是链板销轴的轴线方向的受力较小,因此该轴向压强可以不作考虑,从而能够尽可能增大 倒角一与圆角切线之间的夹角,以减少圆角与端头内端面的交界处的尖锐程度,因此设置 5-10°的夹角,能够兼顾较小影响程度的轴向压强,且尽可能减少圆角与端头内端面的交界 处的尖锐程度,从而减少凹槽配合面的划伤,从而提高链条的使用寿命。 本发明在一较佳示例中可以进一步配置为:所述倒角二沿所述端头厚度方向的长 度小于所述倒角一沿所述端头长度方向的长度。 采用上述技术方案,由于链板销轴受到传动方向的拉扯力较大,即链板销轴的径 向方向的拉力较大,而通过上述设置,能够使得端头长侧面具有足够的接触面积,从而减少 该位置的径向压强,从而提高链条的使用寿命。 本发明在一较佳示例中可以进一步配置为:所述轴体的周面的表面粗糙度小于 0.25μm,且所述轴体的周面与所述端头的内端面之间的交界处设有退刀槽。 采用上述技术方案,通过限定轴体的周面的表面粗糙度,提高轴体的周面的表面 质量,从而提高端头的周面与内链板的配合工况,更进一步提高了链条的使用寿命和使用 效果;并且设置退刀槽,便于对轴体的周面进行磨削加工,避免砂轮磨削时碰伤端头内端 面。 本发明在一较佳示例中可以进一步配置为:将所述轴体的直径为D,当10mm<D≤ 18mm时,D的公差范围为-2.5μm到 2.5μm;当18mm<D≤30mm时,D的公差范围为-3μm到 3μm; 当30mm<D≤50mm时,D的公差范围为-4μm到 4μm。 采用上述技术方案,众所周知,直径的公差范围越小,其圆度和表面质量越好,但 是在同等公差范围内,轴体的直径越大时,其热处理后的形变量越大,且公差误差则越大, 即直径越大,想要获得良好的圆度的加工难度则越大,因此公差范围如何限定,才能既满足 轴体周面的较高表面质量和圆度,又能确保快速加工,减少不必要的报废率,是个值得思考 的问题;而上述方案,依据不同直径范围内的D,而限定D的合理公差范围,给出定量参考,既 减少不必要的加工难度和报废率,符合企业生产利益,又满足轴体的使用需求,确保了其良 好的表面质量和圆度,从而符合车间大批量作业快速生产和优质品控的要求。 一种链板销轴的加工工艺,包括以下步骤: S1、原料检验,对原料进行尺寸检测,并采用碳硫分析仪分析成分; S2、下料,采用棒料切断进行原料切除下料,并装入料筐; S3、中频加热,将合格原料置入中频炉中,并加热至1050℃-1200℃; 5 CN 111577834 A 说 明 书 3/6 页 S4、制坯,将加热后的原料放置在砧镦上,利用冲床冲压原料,将原料压成细腰状,并剥 离表面氧化皮; S5、锻造成型,采用压力机对细腰状原料冲压成型,形成哑铃状锻件; S6、切边,采用冲床,利用切边模切去飞边,即制成链板销轴半成品; S7、退火处理。 S8、链板销轴半成品车削: S8.1、车端头的外端面,利用车床,依次车削两个端头的外端面; S8.2、车端头的内端面,利用车床,以两个端头的外端面为基准面,使链板销轴半成品 绕轴体的轴线转动,车床的刀具沿轴体的径向方向进给,以车削端头的内端面,并车退刀 槽,要求端头的内端面的表面粗糙度小于1.25μm,每15分钟抽检1个; S8.3、粗车轴体的周面,利用车床,并以两个端头的外端面为基准面,使链板销轴半成 品绕轴体的轴线转动,车床的刀具沿轴体的轴向方向进给,粗车轴体的周面; S8.4、精车轴体的周面,利用车床,并以两个端头的外端面为基准面,使链板销轴半成 品绕轴体的轴线转动,车床的刀具沿轴体的轴向方向进给,精车轴体的周面,要求轴体的周 面的表面粗糙度小于1.25μm,且预留0.12mm-0.15mm的磨削量,并每15分钟抽检1个; S8.5、铣链板销轴半成品的端头,利用铣床,将圆形端头的两侧铣平,制成类方形的端 头; S8.6、铣过渡面,利用铣床,在上一道铣床所加工的平面的基础上,铣过渡面; S9、链板销轴半成品热处理回火,要求硬度达到40-44HRC,首检3件; S10、链板销轴半成品磨削; S10.1、粗磨轴体的周面,利用磨床,采用电磁吸盘吸附端头外周面,以轴体的周面作为 磨削基准面,进行轴体的周面的粗磨,并每15分钟抽检1个; S10.2、精磨轴体的周面,利用磨床,采用电磁吸盘吸附端头外周面,以轴体的周面作为 磨削基准面,进行轴体的周面的精磨,要求轴体的周面的表面粗糙度小于0.25μm,制成链板 销轴成品; S11、成品入库,对每个链板销轴进行目测减损,并对每个链板销轴进行防锈处理,再装 筐入库。 采用上述技术方案,首先利用锻造制成哑铃状的锻件,然后车削端头外端面,形成 后续加工所需的基准面,然后以端头外端面为基准面,转动工件车削端头内端面,从而确保 端头内端面的表面质量,从而确保端头内端面与外链板凹槽的配合稳定性,减少应力集中; 然后再次以端头外端面为基准面,转动车削轴体的周面,并分为粗精车削,从而提高端头的 周面与内链板的配合工况,更进一步提高了链条的使用寿命和使用效果,且轴体的周面与 端头内端面的基准面均为端头外端面,即轴体的周面与端头内端面的垂直度较好,从而提 高链板销轴与外链板的配合稳定性;回火处理以满足接下来的磨削条件,然后对回火完毕 的链板销轴的轴体周面进行粗精磨削,更进一步提高轴体周面的表面质量、圆度和表面硬 度,从而提高端头的周面与内链板的配合工况,更进一步提高了链条的使用寿命和使用效 果。 本发明在一较佳示例中可以进一步配置为:在S4、S5、S6中,对砧镦、成形模和切边 模进行预热,并预热至250-300℃。 6 CN 111577834 A 说 明 书 4/6 页 采用上述技术方案,缩小设备与原料接触部分温度相对原料温度的温差,减少原 料在锻造过程中温度过快损失的情况发生,并有助于保证对原料正常的锻造作业。 本发明在一较佳示例中可以进一步配置为:在S8.2中,采用成型刀具,同时车削两 个端头的内端面。 采用上述技术方案,能够大大提高加工效率,并且有效提高两个端头内端面之间 的平行度和位置度。 本发明在一较佳示例中可以进一步配置为:在S10.1与S10.2之间,增加对链板销 轴半成品的时效处理,在室温环境中静置24小时。 采用上述技术方案,在轴体周面的粗磨之后,进行时效处理,以消除粗磨而产生的 应力,从而提高后续精磨的加工精度,从而提高轴体周面的加工质量。 综上所述,本发明包括以下至少一种有益技术效果: 1、通过设置过渡面以减少端头与外链板凹槽之间的应力集中,并通过对端头内端面以 及轴体周面的精加工,提高表面精度和结构强度,分别优化端头与外链板,轴体与内链板的 配合工况,进而提高链条的使用寿命和使用效果; 2、通过进行对端头内端面的车削,以及对轴体的周面的车削和磨削,能够有效提高端 头内端面和轴体周面的表面质量和硬度,从而更进一步提高链条的使用寿命和使用效果, 并设置合理基准面和加工顺序,在确保加工质量的前提下,能够减少刀具磨损和提高加工 效率。 附图说明 图1是实施例1的整体结构的示意图; 图2是实施例1的整体结构与外链板配合时的示意图; 图3是实施例2的S5中的锻件的示意图; 图4是现有结构的示意图; 图5是现有结构的爆炸图。 图中,1、轴体;2、端头;3、过渡面;10、销轴;11、退刀槽;20、外链板;30、内链板;31、 倒角一;32、圆角;33、倒角二;40、凹槽。