技术摘要:

本发明提供一种新型微波法制备F掺杂的g‑C3N4光催化材料及其应用。采用热聚合法制备本体g‑C3N4材料,使用微波消解仪在介质中对本体g‑C3N4进行微波刻蚀,使其表面形成氮空位。本发明的F掺杂g‑C3N4材料将F原子引入氮空位,与C原子形成C‑F键,导致电子分布不均从而形 全部

背景技术:

目前,随着社会经济的发展,废水中的药品及个人护理用品已成为一类新兴污染 物,主要包括人用和兽用药物、兴奋剂、显影剂、化妆品等。PPCPs的大量产生对生态环境及 人类健康具有很大威胁。最近的研究表明,某些PPCPs不能被生物废水和常规饮用水处理工 艺去除,包括混凝,沉淀和过滤。因此,需要寻找替代处理技术,而光催化处理的主要优点在 于利用太阳光活化反应物,从而避免苛刻的反应条件和使用有毒的活性试剂。但是,其应用 于水处理进展缓慢,主要原因是缺乏大规模廉价适用的光催化剂材料。 石墨相氮化碳(g-C3N4)是一种新型廉价的非金属半导体聚合物。它不仅易于制备, 具有很好的稳定性和无毒性,而且具有独特的电子结构,已被广泛用于污染物的降解,光催 化制氢,二氧化碳的还原生产等方面。但g-C3N4因为光利用率低,光诱导空穴/电子对的快速 重组和缺乏反应性位点,其光催化效率被严重限制。为此,前期文献报道了大量关于碳材料 结构改性的工作,例如结构修饰,阳离子和阴离子掺杂,优势晶面调控,与半导体或金属耦 合等。其中,缺陷已被证明能够有效地调节半导体的性能,在g-C3N4骨架中形成氮缺陷是增 强电荷转移和可见光光催化性能的有效方法。为了提高g-C3N4的光催化性能,有人提出掺杂 C,S和F等非金属元素来增加缺陷,增强太阳光的吸收及其光催化活性。特别是,掺杂高电负 性元素增强电场效应已经成为一种有效的方法,可以促进电场形成,增大其比表面积和光 催化剂表面的光生电荷分离。 目前,微波技术已经在光催化领域获得了极大地运用,主要基于微波可以激发分 子旋转,但能量很弱。微波光子的能量不足以破坏氢键,它也比布朗运动小得多,并且不能 引起化学反应,这与传统的加热方法或直接刻蚀方法有本质区别。Gawande等人综述了微波 辅助合成用于快速组装纳米材料和有机物(M. B. Gawande , S. N. Shelke , R . Zboril and R . S. Varma , Microwave-Assisted Chemistry: Synthetic Applications for Rapid Assembly of Nanomaterials and Organics., Acc. Chem. Res, 2014, 47, 1338 −1348.)。Lu等人介绍了一种简便且通用的微波辅助水热法,可在各种基材表面上快速整合 共形层状质子化钛酸酯纳米阵列涂层。(X. X Lu, S. Hoang, W. X. Tang, S. C. Du, S. B. Wang , F . Y. Liu, W. Zhong , S. L. Suib, G . Q Yang , F . Y. Zhang and P. X . Gao , Direct Synthesis of Conformal Layered Protonated Titanate Nanoarray Coatings on Various Substrate Surfaces Boosted by Low-Temperature Microwave- Assisted Hydrothermal Synthesis ., ACS Appl . Mater . Interfaces , 2018 , 10 , 35164-35174.)。根据以上研究,微波法已被广泛应用于光催化材料的改性或直接用于合成 新材料。因此,在可控条件下对g-C3N4的表面进行刻蚀而不破坏其骨架结构,微波不会影响 材料本身的结构并保持氮化碳优异的光催化性能。但目前,少有将掺杂技术和微波消解技 3 CN 111604076 A 说 明 书 2/11 页 术共同应用于材料的缺陷制备。

技术实现要素:

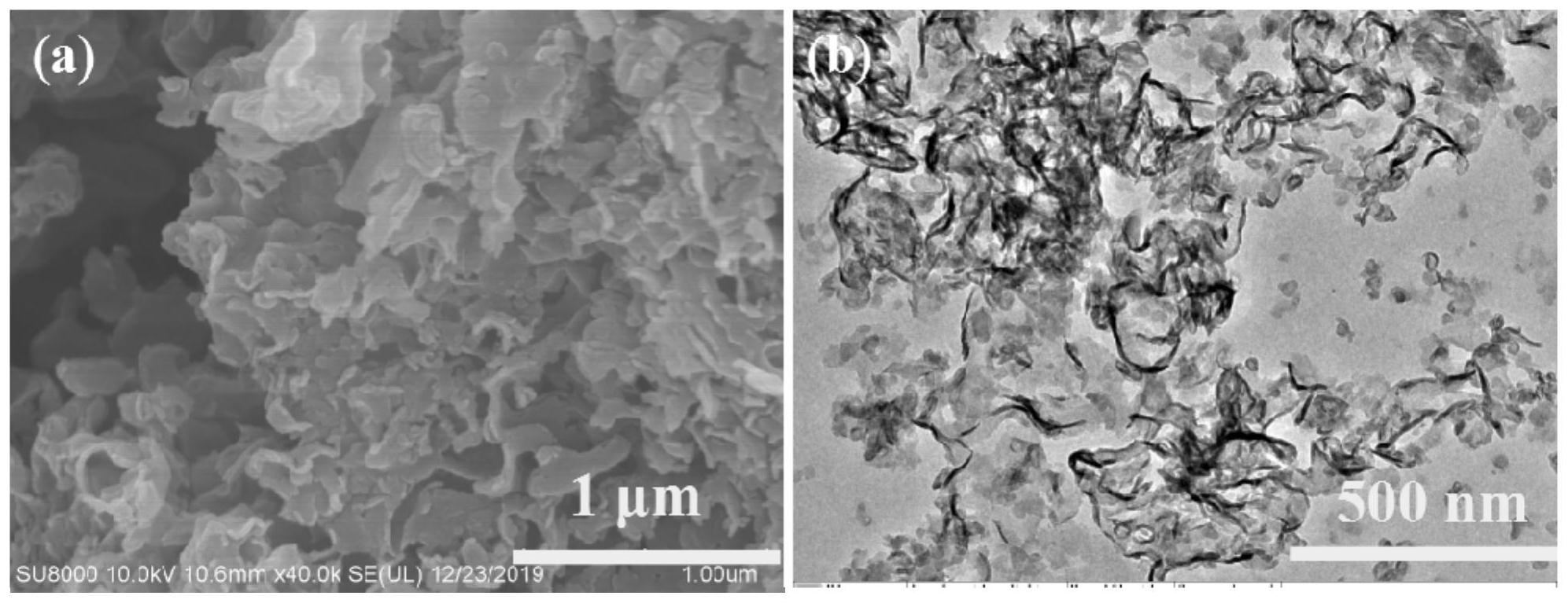

为了克服现有技术的不足,本发明提供了一种新型微波法制备F掺杂的缺陷型g- C3N4光催化材料的方法,可以大幅提高材料的光催化性能。通过本发明的方法将有望在 PPCPs的脱除领域引入一种新方法,有助于推动PPCPs控制和功能材料领域的交叉融合。 本发明的技术方案如下:一种新型微波法制备F掺杂的g-C3N4光催化材料,采用本 体g-C3N4通过微波刻蚀后获得,分子式为g-C3NaFb,式中a+b=4。 由于氟原子具有很强的电负性,是原子半径最小的吸电子基,因此将氟原子引入 到光催化材料中可改变其能带结构,增加催化活性位点的数量和可见光吸收效率。 本发明的F掺杂的g-C3N4沿边缘破裂,表明氢氟酸或含氟元素的盐溶液在微波刻蚀 过程中与前驱体如尿素、双氰胺、三聚氰胺或硫脲等反应导致本体g-C3N4骨架碎裂,这也表 明纳米尺寸的特征。本发明通过廉价的化学材料,如双氰胺、三聚氰胺、尿素或硫脲利用热 聚合法制备的本体g-C3N4,再通过氢氟酸或含氟元素的盐溶液微波刻蚀处理后制得的一种 新型微波法制备F掺杂的g-C3N4材料。 具体的,本发明还公开一种上述的新型微波法制备F掺杂的g-C3N4材料的制备方 法,包括以下步骤: (1)选用前驱体制备本体g-C3N4材料; (2)对制得的本体g-C3N4进行微波刻蚀,制备新型微波刻蚀F掺杂的g-C3N4; (3)将制得的F掺杂的g-C3N4材料离心清洗,去上清液,清洗,烘干既得。 优选的是,步骤(3)之后还包括步骤(4)即研磨后得新型微波法制备F掺杂的g-C3N4 材料。 上述任一方案中优选的是,优选的是,所述步骤(1)中采用热聚合法制备本体g- C3N4材料。 上述任一方案中优选的是,所述步骤(1)中利用马弗炉制备本体g-C3N4,设置升温 速率为2 -30 ℃/min加热至450-700 ℃,并在此温度保持1-10 h。 上述任一方案中优选的是,设置升温速率为5-25 ℃/min加热至480-680 ℃,并在 此温度保持2-8 h。上述任一方案中优选的是,所述设置升温速率为10-20 ℃/min加热至 500-550 ℃,并在此温度保持2-4 h。 上述任一方案中优选的是,设置升温速率为2 ℃/min加热至450 ℃,并在此温度 保持10 h。 上述任一方案中优选的是,设置升温速率为5 ℃/min加热至480 ℃,并在此温度 保持8 h。 上述任一方案中优选的是,设置升温速率为10 ℃/min加热至500 ℃,并在此温度 保持4 h。 上述任一方案中优选的是,设置升温速率为15 ℃/min加热至525 ℃,并在此温度 保持3 h。 上述任一方案中优选的是,设置升温速率为18℃/min加热至530 ℃,并在此温度 保持3 h。 4 CN 111604076 A 说 明 书 3/11 页 上述任一方案中优选的是,设置升温速率为20 ℃/min加热至550 ℃,并在此温度 保持2 h。 上述任一方案中优选的是,设置升温速率为25 ℃/min加热至650 ℃,并在此温度 保持2 h。 上述任一方案中优选的是,设置升温速率为30 ℃/min加热至700 ℃,并在此温度 保持1 h。 上述任一方案中优选的是,所述步骤(1)中的前驱体包括尿素、双氰胺、三聚氰胺 或硫脲中的至少一种。 上述任一方案中优选的是,所述步骤(1)中的前驱体的用量为10-15 g。 上述任一方案中优选的是,所述步骤(1)中的前驱体的用量为10 g。 上述任一方案中优选的是,所述步骤(1)中的前驱体的用量为12 g。 上述任一方案中优选的是,所述步骤(1)中的前驱体的用量为15 g。 上述任一方案中优选的是,所述步骤(2)中的微波刻蚀采用氢氟酸和/或含氟元素 的盐溶液为介质。氢氟酸、含氟元素的盐溶液主要是作为缺陷处理的介质,也能同时实现F 原子的掺杂。 上述任一方案中优选的是,所述步骤(2)中的微波刻蚀是微波刻蚀。 上述任一方案中优选的是,微波刻蚀时采用的酸为氢氟酸。 上述任一方案中优选的是,所述步骤(2)中微波刻蚀时本体g-C3N4用量为0.5-2 g, 氢氟酸溶液用量为5-20 ml,浓度为0.1-3 mol/L。 上述任一方案中优选的是,所述微波刻蚀时本体g-C3N4用量为0.5 g,氢氟酸溶液 用量为10 ml,浓度为0.1 mol/L。 上述任一方案中优选的是,所述微波刻蚀时本体g-C3N4用量为1g,氢氟酸溶液用量 为15 ml,浓度为0.5 mol/L。 上述任一方案中优选的是,所述微波刻蚀时本体g-C3N4用量为2 g,氢氟酸溶液用 量为20 ml,浓度为1 mol/L。 上述任一方案中优选的是,所述微波刻蚀时本体g-C3N4用量为2 g,氢氟酸溶液用 量为20 ml,浓度为2 mol/L。 上述任一方案中优选的是,所述微波刻蚀时本体g-C3N4用量为2 g,酸溶液用量为 20 ml,浓度为3 mol/L。 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为100 ℃- 180 ℃,以10-50 ℃/min的加热速度进行升温。 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为120 ℃- 170℃,以15-45℃/min的加热速度进行升温。 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为140 ℃- 165 ℃,以20℃-40℃/min的加热速度进行升温。 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为100 ℃, 以10 ℃/min的加热速度进行升温。 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为120 ℃, 以15 ℃/min的加热速度进行升温。 5 CN 111604076 A 说 明 书 4/11 页 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为140 ℃, 以20 ℃ /min的加热速度进行升温。 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为150 ℃, 以30 ℃/min的加热速度进行升温。 上述任一方案中优选的是,所述微波刻蚀设置参数为:温度为150 ℃;压力上限默 认值100;温度的升温时间为5 min;阶段总时间为20 min;功率最大占比默认值为99。 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为165 ℃, 以40 ℃/min的加热速度进行升温。 上述任一方案中优选的是,所述步骤(2)微波刻蚀时微波消解仪的温度为180 ℃, 以50 ℃/min的加热速度进行升温。 上述任一方案中优选的是,所述步骤(3)中清洗时分别依次加入10 ml去离子水和 乙醇离心清洗。清洗三次。 上述任一方案中优选的是,所述步骤(3)中真空烘干温度为50-100 ℃,烘干时间 为1-10 h。 上述任一方案中优选的是,所述步骤(3)中烘干温度为50 ℃,烘干时间为10 h。 上述任一方案中优选的是,所述步骤(3)中烘干温度为75 ℃,烘干时间为3 h。 上述任一方案中优选的是,所述步骤(3)中烘干温度为100 ℃,烘干时间为1 h。 本发明还公开一种上述新型微波法制备F掺杂的g-C3N4材料在光催化降解PPCPs的 应用。 优选的是,所述PPCPs包括双氯芬酸钠、苯酚、双酚A中的至少一种。 本发明还公开了上述新型微波法制备F掺杂的g-C3N4在光催化降解PPCPs中的应用 方法,包括以下步骤: (1)将所述新型微波法制备的F掺杂g-C3N4材料加入到PPCPs溶液中,超声处理,搅拌, 得第一混合液; (2)将所述第一混合液进行光降解。 优选的是,所述步骤(1)中超声处理时间为0.5-1 h,搅拌时间为0.5-1 h。 上述任一方案中优选的是,所述步骤(1)中超声处理时间为0.5 h,搅拌时间为0.5 h。 上述任一方案中优选的是,所述步骤(1)中超声处理时间为0.8 h,搅拌时间为0.8 h。 上述任一方案中优选的是,所述步骤(1)中超声处理时间为 1 h,搅拌时间为1 h。 上述任一方案中优选的是, 所述步骤(1)中F掺杂g-C3N4材料用量为10-40 mg。 上述任一方案中优选的是,所述步骤(1)中F掺杂g-C3N4材料用量为10 mg。 上述任一方案中优选的是,所述步骤(1)中F掺杂g-C3N4材料用量为25 mg。 上述任一方案中优选的是,所述步骤(1)中F掺杂g-C3N4材料用量为40 mg。 上述任一方案中优选的是,所述步骤(1)中PPCPs包括双氯芬酸钠、苯酚和双酚A中 的至少一种,溶液的浓度≥0.1 ppm。 上述任一方案中优选的是,所述溶液浓度为5 ppm。 上述任一方案中优选的是,所述步骤(2)中光降解时光照采用波长λ<1000 nm的 6 CN 111604076 A 说 明 书 5/11 页 光源照射,光照降解时间为2-8 h。 上述任一方案中优选的是,所述步骤(2)光照降解时间为2 h。 上述任一方案中优选的是,所述步骤(2)光照降解时间为4h。 上述任一方案中优选的是,所述步骤(2)光照降解时间为6 h。 上述任一方案中优选的是,所述步骤(2)光照降解时间为8h。 上述任一方案中优选的是,所述可见光波长λ≥420 nm。 有益效果: 本发明公开了一种新型微波法制备F掺杂的g-C3N4材料及其应用,采用热聚合法制备 本体g-C3N4材料,使用微波消解仪对制得的本体g-C3N4进行微波刻蚀,使其表面形成氮空 位,据此得到F掺杂g-C3N4材料。 本发明的新型微波法制备F掺杂的g-C3N4材料在其表面形成氮空位,并将F原子引 入氮空位,与C原子形成C-F键,导致电子分布不均从而形成表面极化场,降低材料表面的空 穴电子复合率,增强光催化剂活性。 本发明通过氢氟酸或含氟元素的盐溶液微波缺陷处理后制得的F掺杂g-C3N4材料, 可大批量应用于光催化降解PPCPs领域。 本发明新型微波法制备F掺杂g-C3N4材料在其表面形成氮空位,并将F原子引入氮 空位,与C原子形成C-F键,导致电子分布不均从而形成表面极化场,降低材料表面的空穴电 子复合率,增强光催化剂活性。本发明的新型微波法制备F掺杂g-C3N4材料光催化材料对双 氯芬酸钠、苯酚和双酚A的降解率分别为100%,55%和65%,均优于本体g-C3N4。 本发明工艺简单,适合于工业化大批量生产,并且将光催化降解技术应用于降解 PPCPs领域,具有很高的应用前景和实用价值。 附图说明 图1(a)为F掺杂g-C3N4的扫描电镜图,图1(b)为F掺杂g-C3N4的透射电镜图; 图2为氢氟酸制备F掺杂g-C3N4、本体g-C3N4和在水中刻蚀g-C3N4的傅氏转换红外线光谱 图; 图3为氢氟酸制备F掺杂g-C3N4、本体g-C3N4和在水中刻蚀g-C3N4的荧光光谱图; 图4为可见光波长λ≥420 nm的条件下,氢氟酸制备F掺杂g-C3N4光催化降解苯酚 (phOH)的降解图; 图5为可见光波长λ≥420 nm的条件下,氢氟酸制备F掺杂g-C3N4光催化降解双酚A (BPA)的降解图; 图6为可见光波长λ≥420 nm的条件下,氢氟酸制备F掺杂g-C3N4光催化降解双氯芬酸 钠(DCF)的降解图; 图7(a)为g-C3N4模型图;图7(b)为F掺杂的g-C3N4模型图。