技术摘要:

本发明提供一种有效投用率的计算方法、系统、电子设备及存储介质,该方法包括:采集MPC控制器的数据信息;利用MPC控制器投用开关状态、操作变量投用开关状态、操作变量当前值、操作变量的操作上限和下限,计算操作变量的有效投用率;利用MPC控制器投用开关状态、被控变 全部

背景技术:

模型预测控制技术(以下简称MPC,Model Predictive Control)应用是信息化建 设在生产装置级的应用,它采用科学、先进的控制理论和控制方法,以工艺过程分析和数学 模型计算为核心,以工厂控制网络和管理网络为信息载体,充分发挥DCS(Distributed Control System,集散控制系统)和常规控制系统的潜力,保证生产装置始终运行在最佳状 态,通过多变量协调控制和约束降低装置能耗,通过卡边操作,以获取最大的经济效益。模 型预测控制系统在建设和调试上线的初始阶段能发挥很好的作用,但依据模型控制的特性 决定了随着时间的推移,装置设备特性、工艺条件等因素会发生变化,导致模型预测控制性 能下降,取得的效益也会随着减少。 MPC控制器是模型预测控制技术的应用体现,其结构主要包括控制器开关、控制器 状态、通讯计时器、操作变量(以下简称MV,Manipulated Variable)、被控变量(以下简称 CV,Controlled Variable),其中MV的结构又包括投用开关、投用状态、操作下限、当前值、 稳态目标、操作上限、约束状态、当前步幅等参数,CV的结构又包括投用开关、投用状态、操 作下限、当前值、稳态目标、操作上限、约束状态等参数。在生产工艺上,CV一般指被控的量, MV一般指操作员可以调节的量,操作员通过合理设定MV的数值,将CV的当前值控制在工艺 卡片要求的范围内。 不同于常规控制,MPC控制器的控制方法是装置操作人员结合当前生产装置的运 行现状,根据工艺指标合理设定CV操作上下限、MV操作上下限,并启动MPC控制器开关、MV投 用开关、CV投用开关,当MV投用状态显示“Good”时,表明该控制回路投用成功。MPC控制器的 作用原理是基于CV与MV之间的模型关系,根据CV当前值或CV稳态目标值偏离CV操作上下限 的程度,实时计算出MV的稳态目标值,同时MV的当前值按一定的轨迹路线实时追踪MV的稳 态目标值,并在下一执行周期将更新后的MV的当前值写入DCS系统的PID控制回路里,一段 时间后,与该MV存在模型关系的CV当前值会达到另一个稳定值,即MPC控制器根据CV当前值 或CV稳态目标值偏离CV操作上下限的程度,通过实时调节MV的当前值,最终将CV的当前值 控制在CV操作上下限内,如下表所示: 5 CN 111610774 A 说 明 书 2/10 页 在MPC控制器正常运行时,只有当CV当前值或CV稳态目标值超出CV操作上下限时, 才能触发MPC控制器的调节功能,因此,CV当前值或CV稳态目标值超出CV操作上下限是合理 的;而MV操作上下限的作用是将MV当前值或MV稳态目标值限制在MV操作上下限之内,起到 安全保护约束作用。结合MPC控制器运行原理,CV作为被控参数,其操作上下限范围的设定 要尽量窄,而MV作为调节手段,其操作上下限范围的设定要尽量宽泛,从而保证MPC控制器 有足够的调节度。 随着生产长时间的运行,现场的设备、仪表、阀门等硬件老化,工艺工况会发生变 化,生产操作点会发生偏移,MPC控制器模型会与现场设备单元有所偏差,MPC控制器的控制 性能会逐渐下降。为实时跟踪MPC的控制性能,并对MPC控制器进行有效的分析和维护,需要 合理、有效的实时监控MPC控制器各项运行指标。 控制性能监控技术是实时监控MPC控制器运行效果的指标的统称,包括控制器投 用率、有效投用率、CV超限率、MV卡边率、模型质量等,能及时地帮助维护工程师监控MPC控 制器性能,提示如何解决问题,保持先进控制一直运行在最佳状态,保证先进控制效益的持 续性。在这些指标当中,有效投用率能够客观反映某一MPC控制器实际运行效果。 现有技术中的模型预测控制系统有效投用率的计算,存在一些固有的缺陷:1)适 用范围有限,以Aspen Watch为例,其只能适用于Aspen公司自己的产品,比如Aspen DMCplus;2)有效投用率计算需要控制系统提供大量的原始信息,包括基础运行数据和模型 关系,然而,由于现有的模型预测控制系统是通过DCS提供原始信息,往往无法满足上述要 求。

技术实现要素:

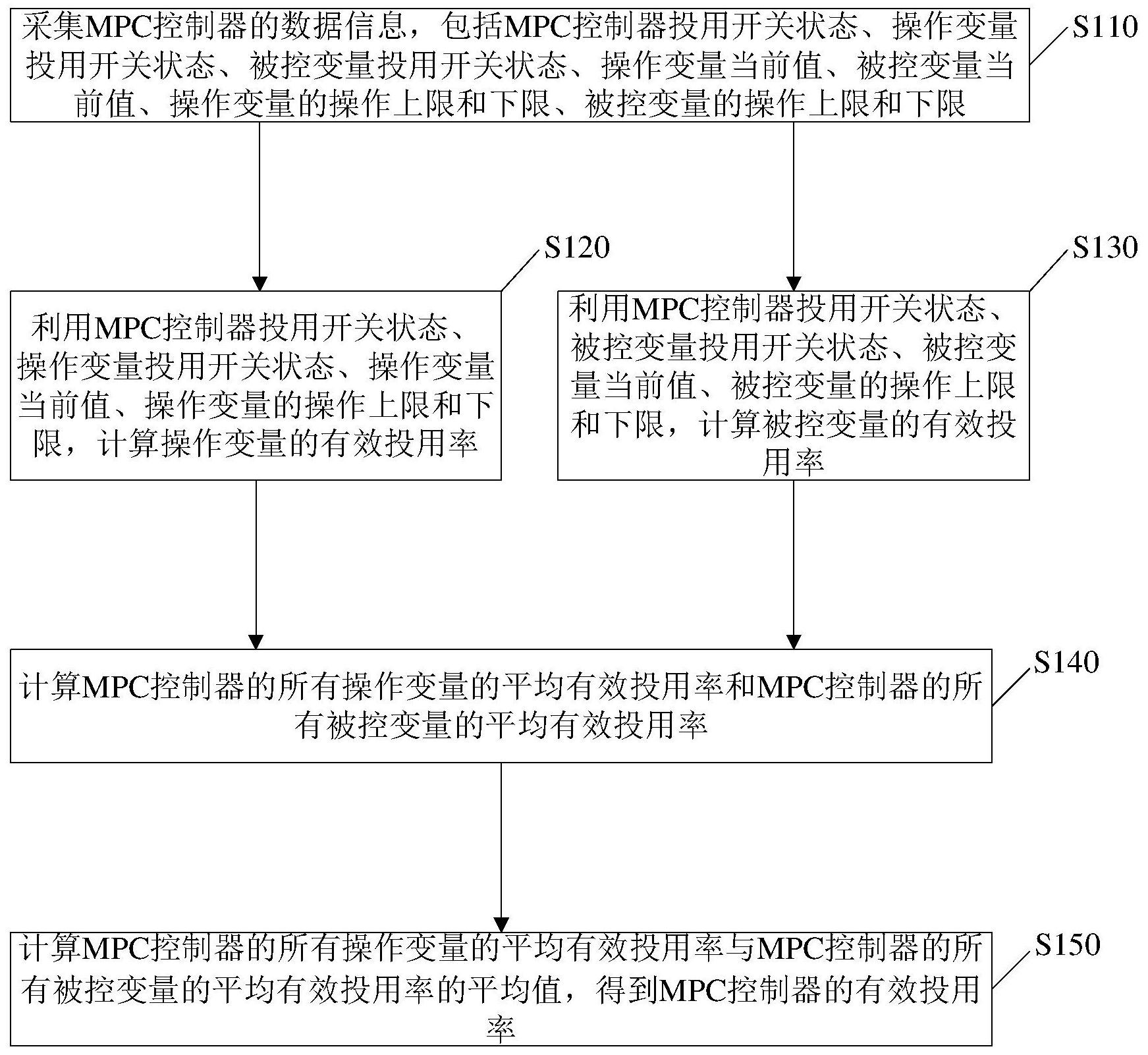

本发明提供一种有效投用率的计算方法、系统、电子设备及存储介质,基于少部分 存在于集散控制系统DCS上的MPC控制器运行基础信息,实现对MPC控制器有效投用率的计 算,客观反映MPC控制器的实际运行效果。 本发明的计算方案如下: 6 CN 111610774 A 说 明 书 3/10 页 第一方面,本发明提供一种有效投用率的计算方法,包括: 采集MPC控制器的数据信息,包括MPC控制器投用开关状态、操作变量投用开关状 态、被控变量投用开关状态、操作变量当前值、被控变量当前值、操作变量的操作上限和下 限、被控变量的操作上限和下限; 利用MPC控制器投用开关状态、操作变量投用开关状态、操作变量当前值、操作变 量的操作上限和下限,计算操作变量的有效投用率; 利用MPC控制器投用开关状态、被控变量投用开关状态、被控变量当前值、被控变 量的操作上限和下限,计算被控变量的有效投用率; 计算所述MPC控制器的所有操作变量的平均有效投用率和所述MPC控制器的所有 被控变量的平均有效投用率; 计算所述MPC控制器的所有操作变量的平均有效投用率与所述MPC控制器的所有 被控变量的平均有效投用率的平均值,得到所述MPC控制器的有效投用率。 更进一步地,所述利用MPC控制器投用开关状态、操作变量投用开关状态、操作变 量当前值、操作变量的操作上限和下限,计算操作变量的有效投用率,包括: 实时计算预设时间段内操作变量当前值的最大值与最小值之间的第一差值,以及 计算当前时刻操作变量的操作上限与操作下限之间的第二差值; 实时计算所述第二差值与所述第一差值的第一比值,若所述第一比值大于第一预 设比值,则在所述MPC控制器投用开关与操作变量投用开关均处于投用的状态下,当前时刻 操作变量的投用是有效的,将操作变量的有效投用数值累计加1; 获取连续生产装置的处理量大于预设阈值的连续生产时间段,将所述连续生产时 间段转化为连续生产数值; 实时计算所述操作变量的有效投用数值与所述连续生产数值的比值,得到操作变 量的有效投用率。 更进一步地,所述利用MPC控制器投用开关状态、被控变量投用开关状态、被控变 量当前值、被控变量的操作上限和下限,计算被控变量的有效投用率,包括: 实时计算预设时间段内被控变量当前值的最大值与最小值之间的第三差值,以及 计算当前时刻被控变量的操作上限与操作下限之间的第四差值; 实时计算所述第四差值与所述第三差值的第二比值,若所述第二比值小于第二预 设比值,则在所述MPC控制器投用开关与被控变量投用开关均处于投用的状态下,当前时刻 被控变量的投用是有效的,将被控变量的有效投用数值累计加1; 获取连续生产装置的处理量大于预设阈值的连续生产时间段,将所述连续生产时 间段转化为连续生产数值; 实时计算所述被控变量的有效投用数值与所述连续生产数值的比值,得到被控变 量的有效投用率。 更进一步地,所述MPC控制器的数据信息是通过企业实时数据库采集或者采用与 集散控制系统DCS直接通讯的方式采集的。 更进一步地,将所述连续生产时间段转化为连续生产数值,是以分钟为数值单位, 将所述连续生产时间段转化为连续生产数值。 第二方面,本发明提供一种有效投用率的计算系统,包括: 7 CN 111610774 A 说 明 书 4/10 页 采集模块,用于采集MPC控制器的数据信息,包括MPC控制器投用开关状态、操作变 量投用开关状态、被控变量投用开关状态、操作变量当前值、被控变量当前值、操作变量的 操作上限和下限、被控变量的操作上限和下限; 第一计算模块,用于利用MPC控制器投用开关状态、操作变量投用开关状态、操作 变量当前值、操作变量的操作上限和下限,计算操作变量的有效投用率; 第二计算模块,用于利用MPC控制器投用开关状态、被控变量投用开关状态、被控 变量当前值、被控变量的操作上限和下限,计算被控变量的有效投用率; 第三计算模块,用于计算所述MPC控制器的所有操作变量的平均有效投用率和所 述MPC控制器的所有被控变量的平均有效投用率; 第四计算模块,用于计算所述MPC控制器的所有操作变量的平均有效投用率与所 述MPC控制器的所有被控变量的平均有效投用率的平均值,得到所述MPC控制器的有效投用 率。 更进一步地,所述第一计算模块,具体用于: 实时计算预设时间段内操作变量当前值的最大值与最小值之间的第一差值,以及 计算当前时刻操作变量的操作上限与操作下限之间的第二差值; 实时计算所述第二差值与所述第一差值的第一比值,若所述第一比值大于第一预 设比值,则在所述MPC控制器投用开关与操作变量投用开关均处于投用的状态下,当前时刻 操作变量的投用是有效的,将操作变量的有效投用数值累计加1; 获取连续生产装置的处理量大于预设阈值的连续生产时间段,将所述连续生产时 间段转化为连续生产数值; 实时计算所述操作变量的有效投用数值与所述连续生产数值的比值,得到操作变 量的有效投用率。 更进一步地,所述第二计算模块,具体用于: 实时计算预设时间段内被控变量当前值的最大值与最小值之间的第三差值,以及 计算当前时刻被控变量的操作上限与操作下限之间的第四差值; 实时计算所述第四差值与所述第三差值的第二比值,若所述第二比值小于第二预 设比值,则在所述MPC控制器投用开关与被控变量投用开关均处于投用的状态下,当前时刻 被控变量的投用是有效的,将被控变量的有效投用数值累计加1; 获取连续生产装置的处理量大于预设阈值的连续生产时间段,将所述连续生产时 间段转化为连续生产数值; 实时计算所述被控变量的有效投用数值与所述连续生产数值的比值,得到被控变 量的有效投用率。 第三方面,本发明提供一种电子设备,包括存储器和处理器,所述存储器上存储有 计算机程序,所述计算机程序被所述处理器执行时实现如第一方面所述的有效投用率的计 算方法。 第四方面,本发明提供一种存储介质,所述存储介质上存储有计算机程序,所述计 算机程序被一个或多个处理器执行时,实现如第一方面所述的有效投用率的计算方法。 本发明提供的有效投用率的计算方法,是一种通用的有效投用率的计算方法,不 仅适用于目前石油化工装置在用的MPC控制器,还适应于其他领域的MPC控制器,此方法不 8 CN 111610774 A 说 明 书 5/10 页 依赖于MPC控制器模型,并且只需要少部分存在于集散控制系统DCS上的MPC控制器的基础 运行信息,即可对MPC控制器的有效投用率进行计算,客观评价MPC控制器的投用效果,计算 方式简单可靠,易于理解,可为进一步提高MPC控制器运行效果提供客观依据。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附 图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对 范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这 些附图获得其他相关的附图。 图1是本发明实施例一提供的一种有效投用率的计算方法流程图; 图2是本发明实施例一提供的步骤S120的具体流程图; 图3是本发明实施例一提供的一个具体的操作变量的数据; 图4是本发明实施例一提供的步骤S130的具体流程图; 图5是本发明实施例一提供的一个具体的被控变量的数据; 图6是本发明实施例二提供的有效投用率的计算系统框图。