技术摘要:

本发明一种钛合金横孔的激光选区熔化无支撑成形方法,对含有横孔结构的三维模型进行缺陷检测,对检测出缺陷进行修复后,得到修复后的有横孔结构的三维模型;确定修复后的有横孔结构的三维模型的摆放位置,不对横孔结构添加工艺支撑;设定激光选区熔化工艺参数,在设定 全部

背景技术:

含有复杂内流道结构的钛合金阀体类零件需要在有限的空间内实现对不同介质 流体的高压传输与有效调控,对内腔形状和性能指标都有较高的要求,是航空航天、核电军 工等领域精密控制和动力单元的核心连接部件。现有的钛合金阀体制造工艺主要为铸造、 模锻、机加 焊接,由于材料特性和工艺约束,阀体构型不得不采用内腔简单、形状规则的结 构形式,同时存在加工工序多、原材料利用率低、工艺质量难以控制等缺陷。 激光选区熔化(Selective Laser Melting ,SLM)成形技术以高能激光为热源,通 过选择性地熔化金属粉末床区域,经过逐层叠加,进而实现任意复杂三维结构的加工成形。 该技术解放了传统工艺约束,进一步提高了材料使用效率,为阀体类零件的结构与功能一 体化设计、制造提供了可能。然而,由于阀体零件内流道结构复杂,通过调整模型的摆放姿 态,仍存在水平方向的横孔结构。在SLM成形时,对直径超过6mm的横孔结构需要添加辅助支 撑结构,或将圆孔截面改为水滴状,以此实现悬空特征的堆叠成形并降低零件翘曲变形的 风险。添加辅助支撑将导致复杂流道内部的辅助支撑结构无法去除,修改流道截面形状则 改变了阀体流道的原始设计性能。 因此,寻求一种可实现钛合金横孔结构的激光选区熔化无支撑成形方法,为阀体 最优结构设计结果的制造应用提供可能是本领域技术人员亟待解决的问题。

技术实现要素:

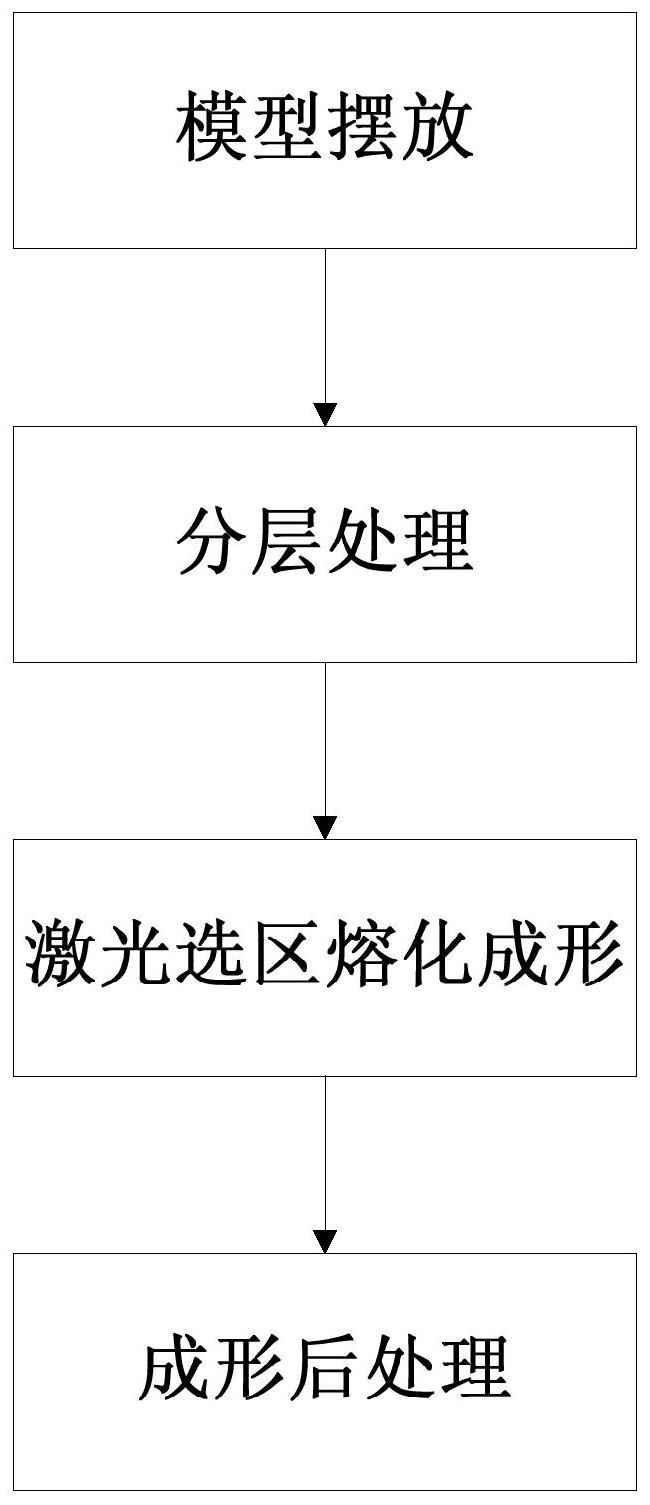

本发明解决的技术问题为:克服上述现有技术的不足,提供一种钛合金横孔的激 光选区熔化无支撑成形方法,实现复杂内流道结构的整体、无支撑制造成形。 本发明解决的技术方案为:一种钛合金横孔的激光选区熔化无支撑成形方法,步 骤如下: 步骤一、对含有横孔结构的三维模型进行缺陷检测,对检测出缺陷进行修复后,得 到修复后的有横孔结构的三维模型;根据修复后的有横孔结构的三维模型中横孔轴线与铺 粉方向,确定修复后的有横孔结构的三维模型的摆放位置,不对横孔结构添加工艺支撑,得 到待分层的有横孔结构的三维模型; 步骤二、设定激光选区熔化工艺参数,在设定的激光选区熔化工艺参数控制下,对 步骤一得到的待分层的有横孔结构的三维模型进行分层切片处理,得到分层切片后的横孔 结构的三维模型; 步骤三、将分层切片后的横孔结构的三维模型导入到激光选区熔化成形设备,采 用钛合金粉末,通过在基板上逐层铺粉与激光选区熔化的方式,完成横孔结构的无支撑成 形,得到成形零件; 3 CN 111604501 A 说 明 书 2/6 页 步骤四、对成形零件进行清理、退火热处理及线切割,最终得到含有横孔结构的钛 合金零件。 优选的,所述钛合金为Ti6Al4V。 优选的,横孔结构的直径范围为6mm~15mm,壁厚大于0.6mm。 优选的,需要修复的模型缺陷为以下一个或多个缺陷,包括:反向三角面片、坏边 和错误轮廓、缝隙、孔洞、干扰壳体、多重壳体、重叠和交叉的三角面片。 优选的,步骤一中,模型的摆放方向为使横孔轴线与铺粉方向之间的夹角小于 45°。 优选的,所述步骤三中,钛合金粉末的粒度分布D10(粉末粒度累计分布图中体积 含量为10%的颗粒所对应的直径范围)为15~25mm、D50(粉末粒度累计分布图中体积含量 为50%的颗粒所对应的直径范围)为30~40mm、D90(粉末粒度累计分布图中体积含量为 90%的颗粒所对应的直径范围)为45~55mm,流动性小于30s/50g,松装密度大于2.2g/cm3, 振实密度大于2.6g/cm3,粉末形状为球形或近似球形且质量分数不小于97%。 优选的,所述步骤三中,使用金属刮刀进行铺粉操作;激光选区熔化过程在氩气气 氛保护环境中进行;成形零件加工完成后在成形室内冷却至室温。 优选的,所述步骤四中,使用高压气枪将成形零件内、外表面的浮粉清理干净后连 同基板一起进行退火热处理,热处理工艺参数为:真空度低于2×10-2Pa,温度750℃~850 ℃,保温时间4h~6h,随炉冷却。 优选的,激光选区熔化成形数据准备软件,优选为Magics软件。 优选的,导入到激光选区熔化成形数据准备软件中的含有横孔结构的三维模型, 其文件格式为标准三角形语言(standard triangulation language,STL)文件。 本发明与现有技术相比的有益效果在于: (1)本发明根据激光选区熔化成形技术的工艺原理与成形特征,通过优化横孔结 构的摆放方向,实现了6~15mm直径钛合金横孔结构的无支撑打印成形,解决了横孔内部支 撑结构去除困难的问题。 (2)本发明采用层间旋转30°~90°的线性交叉实体扫描策略,提高了横孔悬垂面 周围实体结构的支撑强度,同时有效降低实体边缘的翘曲变形,实现了成形过程中6~15mm 直径钛合金横孔弧形悬垂面的无支撑成形。 (3)本发明提供的钛合金横孔激光选区熔化无支撑成形方法,通过对水平方向孔 结构的无支撑直接成形,提升了激光选区熔化技术成形管路结构的能力,为实现阀体零件 复杂内流道结构的无支撑整体成形提供解决方案。 附图说明 图1为本发明提供的成形方法流程图; 图2为本发明实施例结构与摆放方向示意图。