技术摘要:

一种渗碳轴承钢部件及适于得到该渗碳轴承钢部件的渗碳轴承钢部件用棒钢,所述渗碳轴承钢部件具有规定的化学组成,在任意的部件截面中,当量圆直径为5μm以上、并且包含CaO、Al2O3及SiO2且Al2O3相对于CaO、Al2O3及SiO2的合计质量的含有率为50质量%以上的氧化物的个数密 全部

背景技术:

汽车等中使用的轴承钢部件因用于提高燃料效率的部件的小型化或润滑油的低 粘度化,近年来使用环境的严酷性增加。特别是有时产生以通过磨粉等异物咬入而形成的 压痕周缘的隆起部作为起点的剥离,作为轴承的功能受损。为了防止这样的现象,期望提高 了存在压痕时的滚动疲劳寿命(以下记为耐压痕寿命)的轴承钢部件。 以往,为了提高耐压痕寿命,专利文献1中示出了通过提高滚动面的残留奥氏体量 来抑制压痕周缘的隆起部的技术。另外专利文献1中叙述了将残留奥氏体量设定为20%~ 45%的范围。 在专利文献2中公开了通过使对轴承钢部件的喷丸硬化加工变软、即降低压缩残 余应力来抑制喷丸硬化时产生的微小的裂纹的产生。而且,在专利文献2中,公开了通过抑 制微小的裂纹的产生而提高耐压痕寿命。 除此以外,在专利文献3~5中也公开了关于轴承钢部件的技术。具体如下所述。 在专利文献3中公开了一种表面硬化钢,其将AlN的析出量限制在0.01%以下,当 量圆直径超过20μm、长宽比超过3的硫化物的密度d(个/mm2)与S的含量[S](质量%)满足d ≤1700[S] 20。而且,在专利文献3中,公开了通过控制AlN、硫化物、S的含量而防止表面硬 化钢的粗大粒的产生,冷加工性、切削性、渗碳淬火后的疲劳特性优异。 另外,在专利文献4中公开了一种轴承钢的制造方法,其使用实质上不含有氟源的 CaO-SiO2系熔剂,在大气下,将通过Al被脱氧的钢液与熔剂搅拌后,在钢液中添加Ca,之后, 将钢液在减压下进行精炼。而且,在专利文献4中,公开了使用不含有CaF2等氟源的熔剂,在 将钢中夹杂物进行微细化的同时降低夹杂物个数,能够制造清洁性高、滚动疲劳寿命特性 优异的轴承钢。 另外,在专利文献5中公开了一种轴承钢,钢中所含的氧化物系夹杂物全部粒径为 15μm以下,10μm以上的粒子低于整体的2%。而且,在专利文献5中,公开了通过控制氧化物 系夹杂物的粒径而实现高强度、长寿命及高的耐热性。 专利文献1:日本特开昭64-55423号公报 专利文献2:日本特开2006-329319号公报 专利文献3:国际公开WO2010-116555号公报 专利文献4:日本特开2010-196114号公报 专利文献5:日本特开平5-140696号公报

技术实现要素:

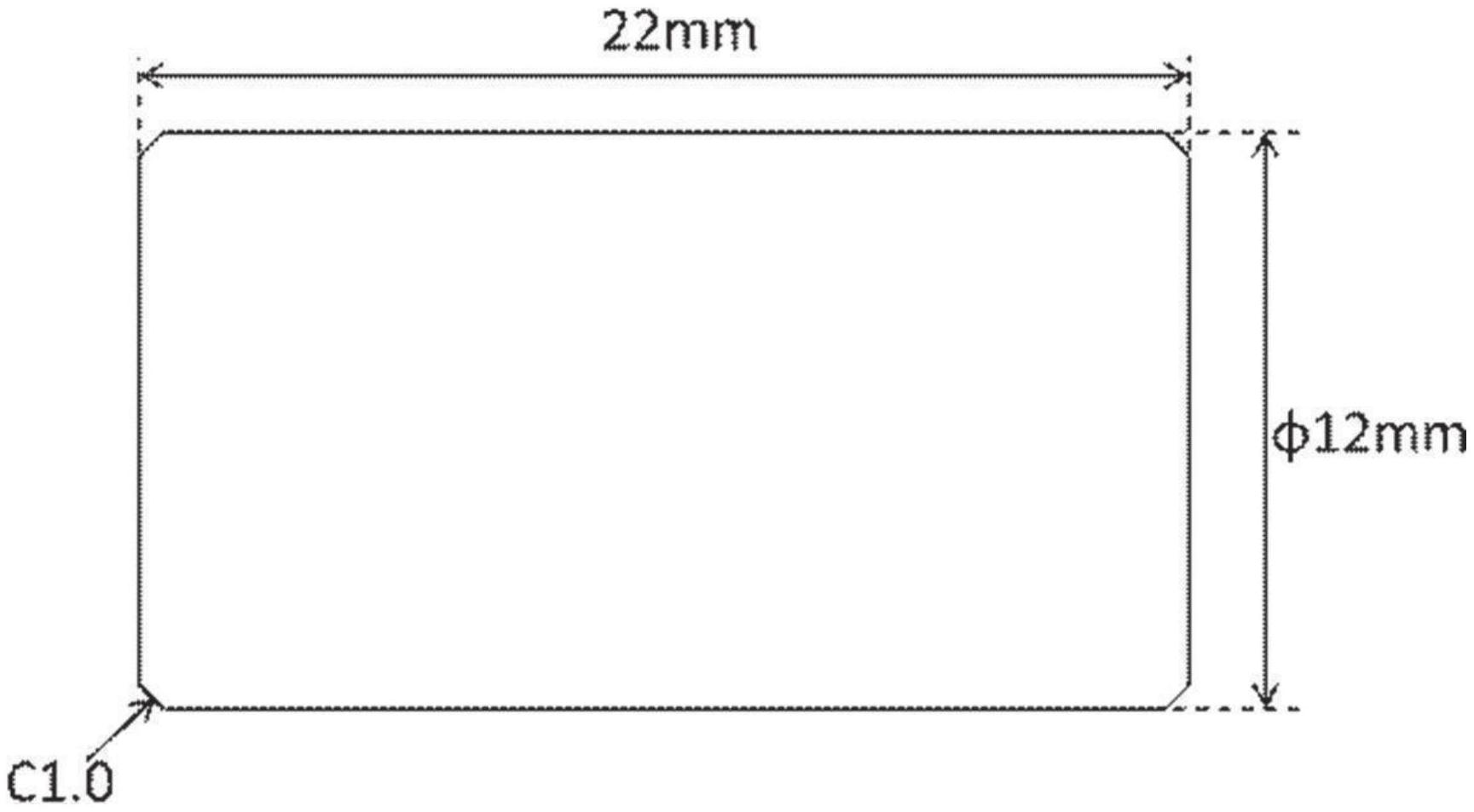

发明所需要解决的课题 但是,专利文献1的轴承钢部件由于残留奥氏体的增加会降低表面硬度,因此耐压 5 CN 111601908 A 说 明 书 2/18 页 痕寿命以外的滚动疲劳寿命(即,相对于清洁环境中的夹杂物起点的内部疲劳断裂或由烧 结引起的断裂的强度)降低。另外,无法将表面硬度维持在一般用于汽车用途的一般轴承钢 部件水平(维氏硬度为750以上)以上。 另外,为了进一步提高耐压痕寿命,需要不像专利文献2的轴承钢部件那样使压缩 残余应力降低、而是赋予充分的压缩残余应力。 而且,专利文献3~5中公开的关于轴承钢部件的技术是关于以非金属夹杂物作为 起点的内部疲劳断裂的抑制(即,耐压痕寿命以外的滚动疲劳寿命的提高)的技术,关于耐 压痕寿命未作任何考虑。因此,就专利文献3~5中公开的关于轴承钢部件的技术而言,关于 耐压痕寿命的提高存在改善的余地。 于是,本公开的目的是提供将表面硬度维持在与一般轴承钢部件同等的水平并且 耐压痕寿命优异的渗碳轴承钢部件及适于得到该渗碳轴承钢部件的渗碳轴承钢部件用棒 钢。 用于解决课题的手段 上述课题包含以下的方案。 <1>一种渗碳轴承钢部件,其中,比距离渗碳轴承钢部件的表面为2.00mm的深度更 靠内部的化学成分以质量%计包含: C:0.15~0.25%、 Si:0.70~1.50%、 Mn:0.40~1.50%、 Cr:0.15~1.50%、 Mo:0.001~0.150%、 S:0.001~0.030%、 N:0.004~0.020%、 Ca:0.0002~0.0100% Al:0.001~0.010%、 O:0~0.005%、 P:0~0.030%、 Ni:0~3.00%、 Cu:0~1.00%、 Co:0~3.00%、 W:0~1.00%、 V:0~0.30%、 Ti:0~0.300%、 Nb:0~0.300%、 B:0~0.0050% Pb:0~0.50%、 Bi:0~0.50%、 Mg:0~0.0100%、 Zr:0~0.0500%、 6 CN 111601908 A 说 明 书 3/18 页 Te:0~0.1000%、 稀土类元素:0~0.0050%、 Sn:0~2.0%、 In:0~0.50%、以及 剩余部分:由Fe及杂质构成, 在任意的部件截面中,当量圆直径为5μm以上、并且包含CaO、Al2O3及SiO2且上述 Al2O3相对于上述CaO、上述Al2O3及上述SiO2的合计质量的含有率为50质量%以上的氧化物 的个数密度为3.0个/cm2以下, 距离滚动面为50μm深度的维氏硬度为750以上, 滚动面的压缩残余应力为900MPa以上。 <2>根据<1>所述的渗碳轴承钢部件,其中,比距离渗碳轴承钢部件的表面为 2.00mm的深度更靠内部的化学成分以质量%计含有: Ni:0.01~3.00%、 Cu:0.01~1.00%、 Co:0.01~3.00%、 W:0.01~1.00%、 V:0.01~0.30%、 Ti:0.001~0.300%、 Nb:0.001~0.300%及 B:0.0001~0.0050%中的1种或2种以上。 <3>根据<1>或<2>所述的渗碳轴承钢部件,其中,比距离渗碳轴承钢部件的表面为 2.00mm的深度更靠内部的化学成分以质量%计含有: Pb:0.01~0.50%、 Bi:0.01~0.50%、 Mg:0.0001~0.0100%、 Zr:0.0001~0.0500%、 Te:0.0001~0.1000%、 稀土类元素:0.0001~0.0050%中的1种或2种以上。 <4>根据<1>~<3>中任一项所述的渗碳轴承钢部件,其中,滚动面中的渗碳层的C 含量以质量%计为0.60~1.10%。 <5>一种渗碳轴承钢部件用棒钢,其中,比距离渗碳轴承钢部件用棒钢的表面为 2.00mm的深度更靠内部的化学成分以质量%计包含: C:0.15~0.25%、 Si:0.70~1.50%、 Mn:0.40~1.50%、 Cr:0.15~1.50%、 Mo:0.001~0.150%、 S:0.001~0.030%、 N:0.004~0.020%、 7 CN 111601908 A 说 明 书 4/18 页 Ca:0.0002~0.0100% Al:0.001~0.010%、 O:0~0.005%、 P:0~0.030%、 Ni:0~3.00%、 Cu:0~1.00%、 Co:0~3.00%、 W:0~1.00%、 V:0~0.30%、 Ti:0~0.300%、 Nb:0~0.300%、 B:0~0.0050% Pb:0~0.50%、 Bi:0~0.50%、 Mg:0~0.0100%、 Zr:0~0.0500%、 Te:0~0.1000%、 稀土类元素:0~0.0050%、 Sn:0~2.0%、 In:0~0.50%、以及 剩余部分:由Fe及杂质构成, 在任意的棒钢截面中,当量圆直径为5μm以上、并且包含CaO、Al2O3及SiO2且上述 Al2O3相对于上述CaO、上述Al2O3及上述SiO2的合计质量的含有率为50质量%以上的氧化物 的个数密度为3.0个/cm2以下。 <6>根据<5>所述的渗碳轴承钢部件用棒钢,其中,比距离渗碳轴承钢部件用棒钢 的表面为2.00mm的深度更靠内部的化学成分以质量%计含有: Ni:0.01~3.00%、 Cu:0.01~1.00%、 Co:0.01~3.00%、 W:0.01~1.00%、 V:0.01~0.30%、 Ti:0.001~0.300%、 Nb:0.001~0.300%及 B:0.0001~0.0050%中的1种或2种以上。 <7>根据<5>或<6>所述的渗碳轴承钢部件用棒钢,其中,比距离渗碳轴承钢部件用 棒钢的表面为2.00mm的深度更靠内部的化学成分以质量%计含有: Pb:0.01~0.50%、 Bi:0.01~0.50%、 Mg:0.0001~0.0100%、 8 CN 111601908 A 说 明 书 5/18 页 Zr:0.0001~0.0500%、 Te:0.0001~0.1000%、 稀土类元素:0.0001~0.0050%的1种或2种以上。 发明效果 根据本公开,能够提供将表面硬度维持在与一般轴承钢部件同等的水平并且耐压 痕寿命优异的渗碳轴承钢部件及适于得到该渗碳轴承钢部件的渗碳轴承钢部件用棒钢。 附图说明 图1是表示外形尺寸为φ12mm×22mm的圆柱状滚动疲劳试验片的概略表面图。