技术摘要:

本发明公开了一种碳化物高熵陶瓷纤维及制备方法,所述高熵陶瓷纤维包括Ti、Zr、Hf、V、Nb、Ta、Mo、W元素中的至少4种,所述碳化物高熵陶瓷纤维呈单一晶相,且其中各元素呈分子级的均匀分布。所述高熵陶瓷纤维的制备方法包括:将含有目标金属元素的碳化物高熵陶瓷前驱体 全部

背景技术:

高熵陶瓷是一种由至少五种元素组成的,每种元素物质的量的含量在5~35%的 单一相固溶体陶瓷。到目前为止,人们对于高熵陶瓷的研究仍然比较少,目前高熵陶瓷的存 在形式只有粉体,块体和涂层,对高熵陶瓷的性能研究也局限于少数几个领域。纳米纤维是 一种一维材料,具有尺寸小,比表面积高等特点,由于维度的限制,相比于粉体,块体和涂 层,其物理化学特性会发生明显的改变,在电子信息,能源催化等领域具有广泛的应用前 景。 高熵陶瓷复杂的元素组成和相对较宽的元素分布范围导致高熵陶瓷材料体系可 设计性极强,因此其在功能材料领域具有极大的应用潜力。纳米纤维作为功能材料的重要 存在形式,若能将其材料领域拓展至高熵陶瓷,势必可以引入不计其数的新的材料体系,对 纳米纤维的发展影响深远。 目前还没有关于碳化物高熵陶瓷纤维的相关报道。 有鉴于此,特提出本发明。

技术实现要素:

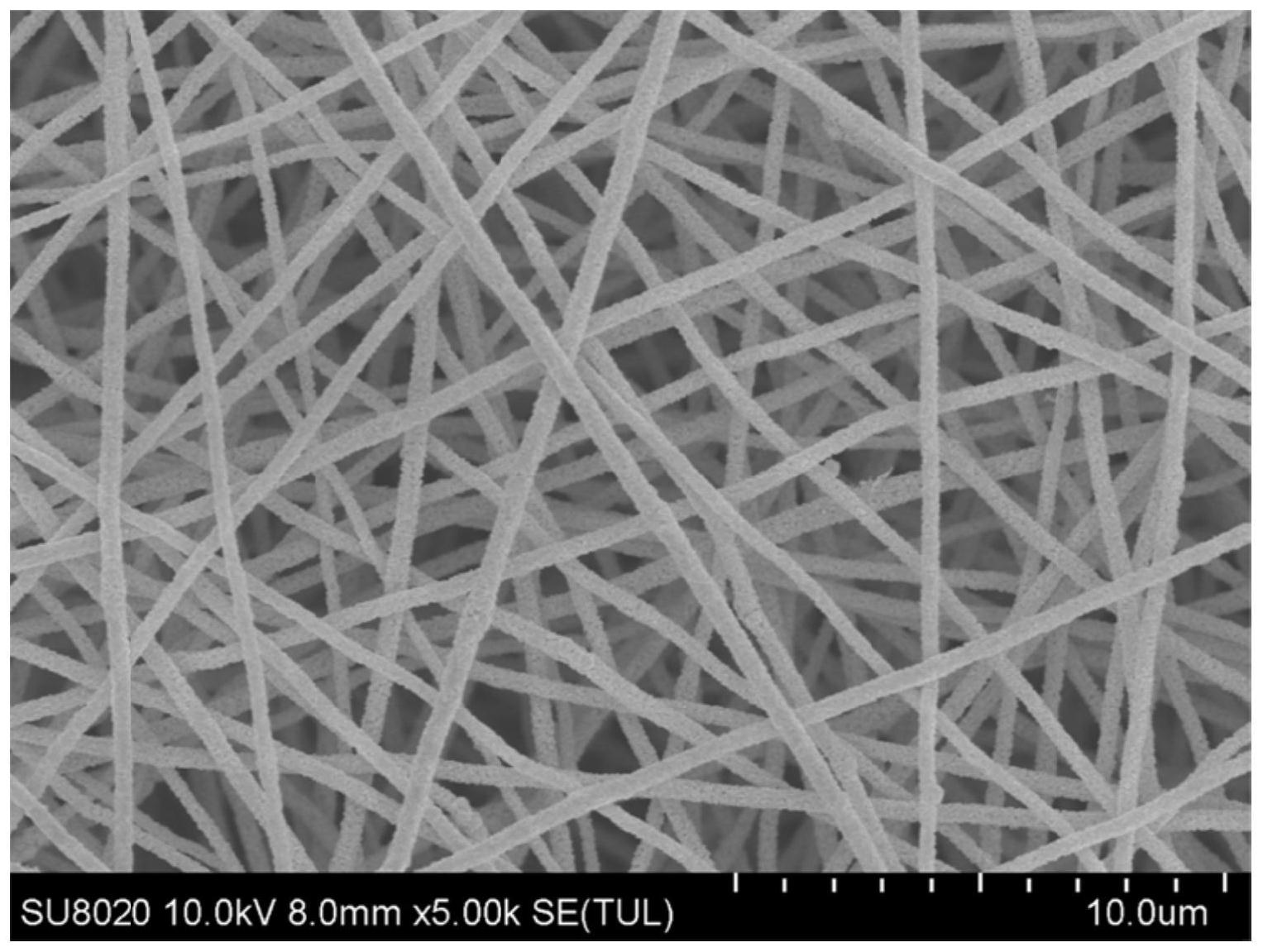

本发明要解决的技术问题在于克服现有技术的不足,提供一种碳化物高熵陶瓷纤 维及制备方法。采用气纺丝、静电纺丝或者甩丝法制备纤维原丝,原丝经排胶和高温固溶制 备碳化物高熵陶瓷纤维。这一制备方法克服了传统方法只能制备粉体,块体和涂层形态高 熵陶瓷的局限,将高熵陶瓷的存在形式拓展到了纤维领域。 为达到上述技术目的,本发明采用技术方案的基本构思是: 本发明提供了一种碳化物高熵陶瓷纤维,所述高熵陶瓷纤维包括Ti、Zr、Hf、V、Nb、 Ta、Mo、W元素中的至少4种,所述碳化物高熵陶瓷纤维呈单一晶相,且其中各元素呈分子级 的均匀分布。 本发明的进一步方案为:所述高熵陶瓷纤维中各金属元素物质的量均占金属元素 总物质的量的5~35%;优选的,所述各金属元素的物质的量相同。 本发明还提供了一种如上所述碳化物高熵陶瓷纤维的制备方法,所述制备方法包 括:将含有目标金属元素的碳化物高熵陶瓷前驱体、纺丝助剂和溶剂混合均匀制成前驱体 纺丝溶液,再经过纺丝、排胶和高温固溶工序,制得所述碳化物高熵陶瓷纤维。 上述方案中,本发明采用合理的原料搭配,所制备的前驱体纺丝溶液具有流变特 性可调、纺丝性能好、储存期长等特点,可在室温下密闭储存3周以上,粘度变化率不超过 5%,从而降低了对后续工序(纺丝、排胶、高温固溶)的限制。 根据上述制备方法,所述高熵陶瓷前驱体制备过程包括: 3 CN 111592358 A 说 明 书 2/8 页 (1)获取金属醇盐络合物:向含有目标金属元素的金属醇盐M(OR)n中滴入络合剂, 滴完继续搅拌0.1~5h制得金属醇盐络合物; (2)共水解:选取依步骤(1)制得的至少4种包含不同金属元素的金属醇盐络合物, 混合均匀后缓慢滴加水和一元醇的混合液,滴完回流1~5h,并常压蒸馏制得金属醇盐共聚 物; (3)制备前驱体:将步骤(2)制得的金属醇盐共聚物与烯丙基酚醛混合均匀,升温 至50~90℃,反应0.5~4h,之后降温得到碳化物高熵陶瓷前驱体。 根据上述制备方法,步骤(1)中所述金属醇盐和络合剂的摩尔比为1:(0.15~0.5) n;当金属醇盐中的M选自Ti、Zr或Hf时,n为4;当金属醇盐中的M选自V、Nb、Ta或Mo时,n为5; 当M为W时,n为6;所述络合剂为乙酰丙酮和/或乙酰乙酸乙酯。 上述方案中,本发明的工作人员发现,对不同类型的金属元素在形成络合物的过 程中反应活性存在差异,若以类似的比例添加络合剂,虽然可以形成络合物但在后续多种 金属元素醇盐络合物的混合水解过程中,会由于络合剂加入量的差异产生反应平衡性的倾 斜,导致无法形成分子均匀分布的前驱体。而采用本申请所提供的金属醇盐与络合剂比例, 则可以克服上述问题,使后续水解形成稳定的体系,以利于形成高熵陶瓷纤维。 根据上述制备方法,步骤(2)中水与总金属的摩尔比为0.8~1.3:1,一元醇与水的 质量比为3~8:1;所述一元醇选自甲醇、乙醇、异丙醇、正丙醇、正丁醇、异丁醇、乙二醇甲 醚、乙二醇乙醚中的一种或几种。 上述方案中,本发明提供的醇与水的比例,是在考虑不同反应活性的金属醇盐混 合的基础上得出的,使得多种金属醇盐在共水解时的反应活性趋于相近,从而得到各元素 分子级均匀分布的前驱体。 根据上述制备方法,步骤(3)中金属醇盐共聚物中金属元素的总物质的量与烯丙 基酚醛的质量之比为1mol:18~20g。 上述制备方法中,不同金属的摩尔质量不同,不便于按质量统一成同一范围,本发 明在此处按金属醇盐共聚物中的金属总物质的量来计算,而烯丙基酚醛属于非均聚的聚合 物,不适宜采用物质的量表示,因此采用物质的量与质量的比值进行表达。 根据上述制备方法,所述前驱体纺丝溶液中,碳化物高熵陶瓷前驱体、纺丝助剂和 溶剂的质量比为1:0.1~1:5~20,优选为1:0.2~0.5:5~10。 上述方案中,纺丝前驱体溶液的制备或混合可借助其他技术手段,包括但不限于 搅拌、超声等。 根据上述制备方法,所述纺丝助剂选自聚甲基丙烯酸甲酯、聚醋酸乙烯酯、聚乙烯 醇缩丁醛、聚乙烯吡咯烷酮中一种或几种。 上述方案中,纺丝助剂有助于改善溶液的流变性,如粘度、分散均匀性和稳定性 等,可采用本领域常见的纺丝助剂,优选采用聚甲基丙烯酸甲酯、聚醋酸乙烯酯、聚乙烯醇 缩丁醛、聚乙烯吡咯烷酮中的一种或多种的混合,例如聚甲基丙烯酸甲酯与聚醋酸乙烯酯 的任意比例混合,或者聚醋酸乙烯酯与聚乙烯醇缩丁醛的任意比例混合,或者聚乙烯醇缩 丁醛与聚乙烯吡咯烷酮的任意比例混合。 根据上述制备方法,所述溶剂选自乙醇、丙酮、正丙醇、乙二醇甲醚、N,N-二甲基甲 酰胺中的一种或几种。 4 CN 111592358 A 说 明 书 3/8 页 上述方案中,所用的溶剂是任意的,选用的溶剂有益于原料的溶解和分散,优选乙 醇、丙酮、正丙醇、乙二醇甲醚、叔丁基甲醚、N,N-二甲基甲酰胺中的一种或多种的混合。 根据上述制备方法,所述排胶包括:在惰性气氛中,以0.5~5℃/min的升温速率升 温至到500~600℃,并保温2~4h。 上述方案中,所述排胶过程所采用的惰性气氛选自氮气、氩气、氦气中的一种或几 种的混合。 根据上述制备方法,所述高温固溶包括:在真空下或惰性气氛下以不低于1400℃ 的温度进行固溶;优选的,固溶温度为1400~1800℃,固溶时间为0.5~5h。 上述方案中,所述高温固溶过程所采用的惰性气氛选自氩气、氦气中的一种或几 种的混合。 根据上述制备方法,所述纺丝选自气纺丝、静电纺丝或者甩丝中的一种。 上述方案中,所述纺丝优选采用气纺丝技术,气纺丝条件为:纺丝气压0 .02~ 0.2MPa,进料速度10~60mL/h,接收距离10~50cm,进料速度优选为30~60mL/h;所述气纺 丝的气源选自压缩空气,压缩氮气,压缩氩气中的一种或几种的混合。 上述方案中,所述纺丝优选采用静电纺丝技术,静电纺丝条件为:纺丝电压5~ 15kV,进料速度10~60mL/h,接收距离10~50cm,进料速度优选为30~60mL/h。 上述方案中,所述纺丝优选采用甩丝技术,甩丝纺丝条件为:喷丝头转速200~ 5000r/min,接受距离20~100cm。 采用上述技术方案后,本发明与现有技术相比具有以下有益效果: 1.本发明以含有Ti、Zr、Hf、V、Nb、Ta、Mo、W等金属元素中至少四种,各金属元素物 质的量均占总金属物质的量5~35%的碳化物高熵陶瓷聚合物前驱体为金属源,以气纺丝、 静电纺丝或甩丝为成型手段,首次制备了碳化物高熵陶瓷纤维; 2.本发明所提供的的高熵陶瓷前驱体纺丝溶液具有流变性可调的特点,提高了纺 丝效果的同时,还可使纺丝溶液在室温条件下密闭存储3周以上,进一步提高了纺丝效率; 3.本发明采用气纺丝、静电纺丝或甩丝方法制备高熵陶瓷纤维,设备简单,操作方 便,成本低廉,可以得到平均直径可控的连续纤维棉或纤维无纺布,并可实现快速放大生 产。 下面结合附图对本发明的