技术摘要:

本发明公开了一种高强度陶瓷片制备方法及其熔炼设备,包括流延、层叠、压制和定形,具体包括以下步骤:步骤一:采用混料机构按比例混合陶瓷片原料,并制浆,所述混料机构通过机械结构缓流,持续将物料送入流延机;步骤二:将物料送入流延机,通过流延制得第一坯料;步 全部

背景技术:

陶瓷片以其优良的导热性和气密性,广泛应用于功率电子、电子封装、混合微电子 与多芯片模块等领域。陶瓷片在耐高温的性能上,以及电绝缘的性能上,都十分优秀,是现 在电子元件的主要使用材料之一。同时近几年微电子在技术上的不断发展和进步,整个陶 瓷片加工工艺也得到了有效的提升。 但是陶瓷片也存在一些缺点,导致陶瓷片在质量上存在不足之处,例如,现在的陶 瓷片生产工艺大多存在原料配比不合理的问题,其通常采用人工加料或者调节单一原料进 料速度后同步加料,没有精准的比例配比,也不方便切换不同的原料比例,生产质量差,便 捷性和生产速度都有待提高,同时,现在的陶瓷片生产工艺大多仅仅简单的压合陶瓷材料, 其成品通常凹凸不平,厚薄不均,加工后成品各位置料量不均衡,导致最终成品的厚度偏差 大,质量差。因此,本申请就以上问题,对陶瓷加工工艺做出了创新和改进。 现在的陶瓷加工工艺,主要存在以下几个问题: 1、现在的陶瓷片生产工艺大多存在原料配比不合理的问题,其通常采用人工加料或者 调节单一原料进料速度后同步加料,没有精准的比例配比,也不方便切换不同的原料比例, 生产质量差,便捷性和生产速度都有待提高。 2、现在的陶瓷片生产工艺大多仅仅简单的压合陶瓷材料,其成品通常凹凸不平, 厚薄不均,加工后成品各位置料量不均衡,导致最终成品的厚度偏差大,质量差。

技术实现要素:

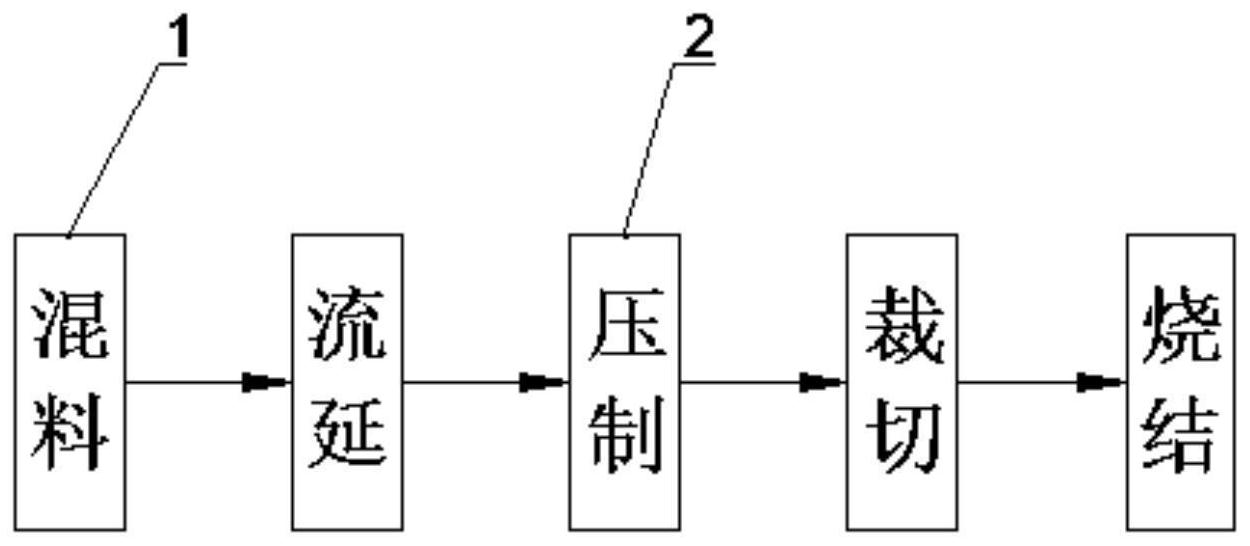

发明目的:为了克服以上不足,本发明的目的是提供一种高强度陶瓷片制备方法 及其熔炼设备,一方面采用分仓式配比和机械检测,实现了原料配比的自动化、快速化和可 变性,提高了生产质量和生产效率,另一方面采用平整的辅助板间隔板材,既能够平均板材 质量,又能够避免板材之间黏连,最终成品厚度均匀,产品质量高。 技术方案:为了实现上述目的,本发明提供了一种高强度陶瓷片制备方法,包括流 延、层叠、压制和定形,具体包括以下步骤: 步骤一:采用混料机构按比例混合陶瓷片原料,并制浆,所述混料机构通过机械结构缓 流,持续将物料送入流延机; 步骤二:将物料送入流延机,通过流延制得第一坯料; 步骤三:送入压机层叠压制,得到第二坯料; 步骤四:送入切料机裁切,得到第三坯料; 步骤五:送入窑炉烧结,得到成品。 本发明中所述的混料机构包括外壳、进料仓、粉碎仓、混料仓和成品料仓,所述外 4 CN 111605039 A 说 明 书 2/7 页 壳顶部设置有进料仓,所述进料仓底部连接设置有粉碎仓,所述粉碎仓底部连接设置有混 料仓,所述混料仓倾斜设置,所述混料仓底部连接设置有成品料仓,所述成品料仓设置于混 料仓一侧,所述成品料仓一端穿出外壳。 本发明中所述的进料仓设置有多个,所述进料仓包括仓体、入料通道、入料电磁 阀、出料通道、出料电磁阀、压力传感器和调压器,所述仓体设置于外壳内,所述仓体输出端 连接粉碎仓,所述仓体输入端设置有入料通道,所述入料通道上设置有入料电磁阀,所述仓 体输出端设置有出料通道,所述出料通道上设置有出料电磁阀,所述入料电磁阀开关与出 料电磁阀开关联动,所述入料电磁阀开关与出料电磁阀开关开闭状态相反;所述仓体底部 设置有压力传感器,所述压力传感器一侧设置有调压器,所述调压器设置于仓体外侧,所述 调压器与压力传感器串联,所述压力传感器与入料电磁阀开关并联,所述压力传感器与出 料电磁阀开关并联。 本发明中所述进料仓的设置,采用分仓式配比和机械检测,实现了原料配比的自 动化、快速化和可变性,提高了生产质量和生产效率。 本发明中所述的压力传感器本质为压敏电阻,所述调压器本质为滑动变阻器。 本发明中所述的混料仓包括混料仓壳体、第一混料电机、多段混料刀、第二混料电 机和混料挡板,所述混料仓壳体设置于粉碎仓底部,所述混料仓壳体一端连接设置有第一 混料电机,所述第一混料电机固定设置于外壳内表面,所述混料仓壳体内部设置有多段混 料刀,所述多段混料刀一端穿出混料仓壳体,所述多段混料刀穿出混料仓壳体的一端连接 设置有第二混料电机,所述第二混料电机固定设置于外壳内表面;所述混料仓壳体内表面 设置有混料挡板,所述混料挡板设置有多个,所述混料挡板与多段混料刀穿插布置。 本发明中所述混料仓的设置,改进了混料空间的结构,实现了持续性生产,免除了 上下料的时间,大大提高了生产效率。 本发明中所述的多段混料刀包括旋转轴和刀片,所述刀片设置有多个,所述刀片 包括第一主刀片、第二主刀片和螺旋连接刀片,所述旋转轴连接设置于混料仓壳体内,所述 旋转轴上设置有第一主刀片,所述第一主刀片一侧设置有第二主刀片,所述第一主刀片与 第二主刀片之间设置有螺旋连接刀片,所述螺旋连接刀片呈双螺旋形。 本发明中所述多段混料刀的设置,提高了混合强度,降低了物料在混料仓中的下 落速度。 本发明中所述的混料仓壳体顶部设置有浮动进料口,所述间断进料口包括粉碎仓 连接管、开闭电磁阀、接近开关、拨块、进料开口、斜坡滑轨、开合板和复位弹簧,所述粉碎仓 底部连接设置有粉碎仓连接管,所述粉碎仓连接管底部设置有开闭电磁阀,所述开闭电磁 阀设置于混料仓壳体顶部,所述开闭电磁阀上设置有接近开关;所述混料仓壳体上设置有 进料开口;所述开闭电磁阀一侧设置有拨块;所述进料开口外侧设置有斜坡滑轨,所述斜坡 滑轨上设置有开合板,所述开合板与斜坡滑轨之间滑动接触,所述开合板与拨块接触;所述 开合板上设置有复位弹簧,所述复位弹簧一端固定设置于开合板上,所述复位弹簧另一端 固定设置于混料仓壳体上。 本发明中所述浮动进料口的设置,实现了混料仓的持续给料,不需要停止混料仓 的运行,大大提高了生产效率。 本发明中所述的压机包括基座、工作平台、工作支架、驱动气缸、压板和辅助夹板, 5 CN 111605039 A 说 明 书 3/7 页 所述基座顶部固定设置有工作平台,所述工作平台外侧设置有工作支架,所述工作支架固 定设置于基座上,所述工作支架顶部固定设置有驱动气缸,所述驱动气缸穿过工作支架,所 述驱动气缸底部固定设置有压板;所述工作支架上设置有辅助夹板,所述辅助夹板连接工 作支架两侧。 本发明中所述压机的设置,其采用平整的辅助板间隔板材,既能够平均板材质量, 又能够避免板材之间黏连,最终成品厚度均匀,产品质量高。 本发明中所述的辅助夹板包括滑轨、滑块、夹头、辅助板和复位弹簧,所述滑轨埋 设于工作支架两侧,所述滑轨上滑动设置有滑块,所述滑块设置有多个,所述滑块上固定设 置有夹头,所述夹头上夹持有辅助板;所述滑块之间通过复位弹簧连接。 本发明中所述辅助夹板的设置,采用可活动的隔板形式,既方便了上料,也方便了 压缩,同时位移自动化,不需要工人操作,便捷性强。 上述技术方案可以看出,本发明具有如下有益效果: 1、本发明中所述的一种高强度陶瓷片制备方法及其熔炼设备,采用分仓式配比和机械 检测,实现了原料配比的自动化、快速化和可变性,提高了生产质量和生产效率。 2、本发明中所述的一种高强度陶瓷片制备方法及其熔炼设备,采用浮动进料口, 实现了混料仓的持续给料,不需要停止混料仓的运行,大大提高了生产效率。 3、本发明中所述的一种高强度陶瓷片制备方法及其熔炼设备,采用平整的辅助板 间隔板材,既能够平均板材质量,又能够避免板材之间黏连,最终成品厚度均匀,产品质量 高。 附图说明 图1为本发明的整体结构示意图; 图2为本发明混料机构的结构示意图; 图3为本发明进料仓的结构示意图; 图4为本发明混料仓的结构示意图; 图5为本发明多段混料刀的结构示意图; 图6为本发明浮动进料口的结构示意图; 图7为本发明浮动进料口的俯视结构示意图; 图8为本发明压机的结构示意图; 图9为本发明辅助夹板的结构示意图; 图中:混料机构-1、外壳-11、进料仓-12、仓体-121、入料通道-122、入料电磁阀-123、出 料通道-124、出料电磁阀-125、压力传感器-126、调压器-127、粉碎仓-13、混料仓-14、混料 仓壳体-141、第一混料电机-142、多段混料刀-143、旋转轴-1431、第一主刀片-1432、第二主 刀片-1433、螺旋连接刀片-1434、第二混料电机-144、混料挡板-145、浮动进料口-146、粉碎 仓连接管-1461、开闭电磁阀-1462、接近开关-1463、拨块-1464、进料开口-1465、斜坡滑轨- 1466、开合板-1467、复位弹簧-1468、成品料仓-15、压机-2、基座-21、工作平台-22、工作支 架-23、驱动气缸-24、压板-25、辅助夹板-26、滑轨-261、滑块-262、夹头-263、辅助板-264、 复位弹簧-265。 6 CN 111605039 A 说 明 书 4/7 页