技术摘要:

本发明涉及一种磨粒流精密光整加工方法及装置,基于磨粒流技术改善增材制造复杂结构金属构件表面质量,特别用于改善复杂结构内表面或管道内壁的表面质量。本发明采用压力泵对磨粒流施加压力,使磨粒流对旋转运动的构件循环冲击,产生螺旋复合运动,通过红外测温仪触发 全部

背景技术:

随着近年来制造行业内增材制造技术的火热发展,也为内部具有复杂结构的金属 构件制造提出了新型高效的加工方法。目前,采用增材制造技术成型的金属构件,其力学性 能达到了相同材质的铸锻件标准,显示了激光增材制造技术对于金属构件制造的广阔前 景。 然而,增材制造金属构件的表面粗糙度Ra一般仍在10μm~50μm之间,导致其表面 粗糙度增加的主要因素是激光增材制造特有的球化效应和粉末黏附,并且松动的小尺寸球 化和粉末粘附一旦脱落还存在安全隐患,尤其在对于零件表面质量要求极高的零部件上几 乎是致命的。 为了提高增材制造金属零部件服役的可靠性与耐久性,需要进行表面处理来提高 其表面质量。但对于增材制造金属构件的抛光,面临的最大的挑战还在于其复杂的型腔结 构。目前,金属增材制造零件表面常见的抛光技术有手工抛光、砂轮抛光、喷砂加工、电化学 抛光和激光熔覆抛光等。这些抛光方法存在的普遍问题是:(1)抛光效率低下,工作环境恶 劣;(2)加工一致性差,加工表面质量无法满足使用要求;(3)污染环境;(4)对复杂曲面零件 抛光具有局限性;(5)设备成本较高。因此,急需一种能实现激光增材制造零件复杂内型腔 面及其外表面的抛光方法和设备。 磨粒流作为近些年一种新兴的表面光整加工技术,是指在一定压力作用下,使用 具有含磨粒的粘弹性磨料介质流过零件待加工表面从而实现零件表面光整的加工技术,广 泛应用于叶片、叶轮和制动盘等复杂曲面和内部结构的光整加工中。由于磨粒介质具有一 定流动性,可以不受各类复杂内腔结构的限制,具有高加工可达性,并且合适的加工工艺可 大幅度提高零件的表面质量,显著降低劳动成本。但是,现有的磨粒流加工装备,存在以下 缺点: 1.仍然采用半机械化加工,自动化程度低,需要加工人员实时监控; 2.各个表面加工不均匀,一致性较差; 3.同一零件不同方向的多个表面无法同时加工,加工效率低; 4.磨粒流体流向单一,流速偏低。只有与流体直接接触的工件表面才会受到真正 的切削。 5.无法控制磨粒流磨削过程中与工件作用导致的磨粒流体温度升高,降低了磨粒 介质的粘弹性,使光整加工效率和表面质量也会随之下降。 6.磨粒流喷射出口压力与实际加压压力存在偏差,使抛光不充分,精度下降,表面 质量达不到要求。 7.磨粒介质在加工过程中易发生沉降,在流体中分布不均,降低光整加工构件表 4 CN 111604817 A 说 明 书 2/7 页 面质量的一致性。 8.高压强下的磨粒流体对工件表面冲击力过大,则可能导致零件表面损伤,降低 零件表面质量。基于目前常规方法和传统磨粒流设备存在的一些问题,为实现激光增材制 造金属构件复杂表面及内部结构的光整加工,本发明设计开发一种基于磨粒流技术改善增 材制造复杂结构金属构件表面质量的方法及装置,用于高效、高质量、大批量、低成本的多 表面一体化加工。

技术实现要素:

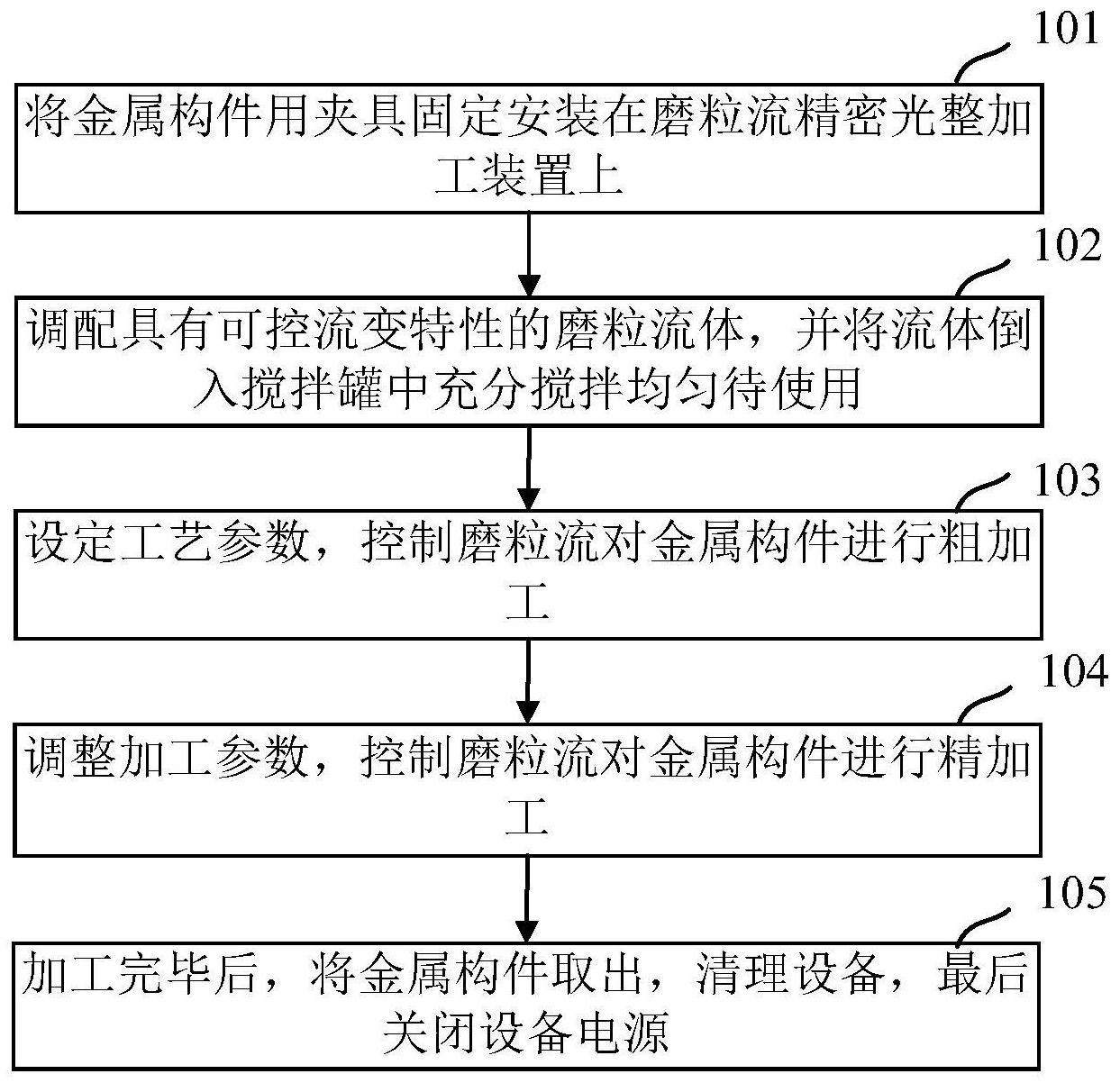

有鉴于此,本发明的目的在于克服现有抛光工艺的不足,提供一种磨粒流精密光 整加工方法及装置。 为实现以上目的,本发明采用如下技术方案: 一种磨粒流精密光整加工方法,所述方法包括: 步骤一:将金属构件用夹具固定安装在磨粒流精密光整加工装置上; 步骤二:调配具有可控流变特性的磨粒流体,并将流体倒入搅拌罐中充分搅拌均 匀待使用; 步骤三:设定工艺参数,控制磨粒流对金属构件进行粗加工; 步骤四:调整加工参数,控制磨粒流对金属构件进行精加工; 步骤五:加工完毕后,将金属构件取出,清理设备,最后关闭设备电源。 可选的,所述步骤二中的磨粒流的重量百分比的成分为:载体硅橡胶占40%,磨粒 由SiC和Al2O3组成,共占40%,SiC和Al2O3的重量比为1∶1,其中,SiC磨粒由粒径范围在30 ~60μm和Al2O3粒径范围在150~200μm,润滑剂聚二甲硅氧烷占10%,补强剂白炭黑占5%, 环烷油占5%。 可选的,所述控制磨粒流对金属构件进行粗加工,具体包括: 首先通过三爪自定心卡盘将金属构件固定夹紧,通过总体PLC自动化控制系统面 板控制电动机推动主轴伸缩运动确保加工零件在磨料缸正下方,通过总体PLC自动化控制 系统面板控制液压系统使液压缸推动磨料缸向下运动,使锥形磨粒流喷射抛光嘴盖住工作 罩,在控制面板上预设电子压力开关打开压力和加压泵加压压力,启动电动机使夹具主轴 带动金属构件进行旋转,然后打开单向阀门,启动搅拌电机带动扇叶转动,启动加压泵,将 调配好的磨粒流体利用加压泵从搅拌罐中抽出,并通过进料管向磨料缸中注入,使磨料缸 中磨粒流压力达到电子压力开关预设压力时,压力开关打开,磨料缸中磨粒流喷射出来对 金属构件内外侧表面冲击摩擦,混有磨屑的磨粒流体从出料管排出经过滤器再次回流到搅 拌罐中,经过扇叶搅拌再次被抽出,如此往复循环进行抛光。 可选的,所述控制磨粒流对金属构件进行精加工,具体包括:通过总体PLC自动化 控制系统面板设置精加工参数,精加工参数设置完成后重复粗加工操作顺序。 可选的,所述步骤五具体包括: 通过总体PLC自动化控制系统面板控制液压系统使液压缸带动磨料缸上升,采用 外置机械手将金属构件从工作罩中取出进行清洗处理,手动打开电子压力开关,将磨料缸 中剩余磨粒流体排入到搅拌罐中,最后,清理设备,关闭机床设备电源,加工结束。 一种磨粒流精密光整加工装置,所述装置包括:机架,液压缸,磨料缸,锥形磨粒流 5 CN 111604817 A 说 明 书 3/7 页 喷射抛光嘴,三爪自定心卡盘,夹具主轴,主轴套,电动机,联轴器,电机液压控制系统,出料 管,进料管,工作罩,总体PLC自动化控制系统面板,加压泵,过滤器,单向出料阀和搅拌罐; 所述液压缸固定在所述机架顶部,所述磨料缸连接在所述液压缸下部,所述锥形 磨粒流喷射抛光嘴与所述磨料缸相连,所述进料管一端安装于所述磨料缸底部右侧,所述 工作罩置于所述锥形磨粒流喷射抛光嘴正下方,所述工作罩左侧壁开孔允许所述夹具主轴 通过,所述主轴上固定安装所述三爪自定心卡盘,所述夹具主轴固定在所述主轴套内,所述 主轴套通过所述联轴器与所述电动机)连接,分别固定在所述机架侧壁上,所述工作罩下方 设有出料管,所述出料管固定在所述机架底部与所述过滤器连接,所述过滤器通过带有所 述单向出料阀的磨料管与所述搅拌罐左侧底部连接,所述搅拌罐底部背面与所述进料管的 另一端连接,通过所述进料管和所述加压泵将搅拌罐中的磨粒流送入所述磨料缸中,所述 搅拌罐,加压泵,过滤器均固定在机架底座上,机架底部设有电机液压控制系统控制液压缸 带动磨料缸升降运动,所述电机液压控制系统与总体PLC自动化控制系统连接,所述总体 PLC自动化控制系统面板通过支架固定安装在机架的右侧面。 可选的,所述装置还包括:电子压力开关和压力表,所述带有压力表的电子压力开 关安装在所述磨料缸底部左侧。 可选的,所述装置还包括:冷却管,冷却水箱和水泵; 所述冷却管安装在所述搅拌罐内壁上,所述冷却管的进出水口与外部的所述冷却 水箱连通,所述冷却水箱,水泵均固定在所述机架的底座上。通过测温系统控制所述水泵启 停,使水箱中的水在冷却管中循环流动,实现对磨粒流的冷却降温。 可选的,所述装置还包括:搅拌轴,搅拌罐,搅拌扇叶和搅拌电机; 所述搅拌罐外侧上部设有搅拌电机,所述搅拌电机与穿过搅拌罐顶部的搅拌轴连 接,所述搅拌轴与搅拌罐底部的搅拌扇叶连接,所述搅拌电机驱动所述搅拌轴与所述搅拌 扇叶转动。 可选的,所述搅拌罐上盖安装有红外测温仪,所述红外测温仪插入所述搅拌罐的 内部,所述红外测温仪与所述总体PLC自动化控制系统面板连接。 可选的,所述三爪自定心卡盘的夹紧尺寸范围为80-600mm,撑紧尺寸范围为100- 450mm,最高转速为1000r/min。 本发明基于磨粒流技术改善增材制造复杂结构金属构件的表面质量的方法及装 置,通过夹具能使金属构件的加工表面各点所受压力均匀分布,保证金属构件的抛光一致 性,同时实现一次装夹金属构件的多个表面,精确控制加工压力与磨粒流温度,提高加工效 率和表面质量。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以 根据这些附图获得其他的附图。 图1为本发明的磨粒流精密光整加工方法的流程示意图; 图2为本发明的磨粒流精密光整加工装置的结构示意图。 6 CN 111604817 A 说 明 书 4/7 页 图中:1-机架,2-液压缸,3-磨料缸,4-电子压力开关,5-压力表,6-锥形磨粒流喷 射抛光嘴,7-三爪自定心卡盘,8-夹具主轴,9-主轴套,10-电动机,11-联轴器,12-电机液压 控制系统,13-出料管,14-进料管,15-工作罩,16-总体PLC自动化控制系统面板,17-加压 泵,18-过滤器,19-单向出料阀,20-红外测温仪,21-搅拌轴,22-搅拌罐,23-冷却管,24-搅 拌扇叶,25-搅拌电机,26-冷却水箱,27-水泵。