技术摘要:

本发明提出一种基于物联制造的生产车间实时优化方法,首先通过制造物联技术给生产车间中的制造资源配备合适的传感器,采集和获取车间的实时制造数据;其次,将生产总时间分为多个时间窗T,并且在每个时间窗T的开始进行决策,生成生产计划。同时考虑最小化最大完工时间 全部

背景技术:

随着信息技术、网络技术、云计算技术、物联网技术的迅猛发展及其在制造系统中 的广泛应用,制造企业的生产模式已经由传统的“黑箱”模式向“多维度、透明化、泛在感知” 的全新模式转变,对生产过程的实时监控和实时优化提出了更高的要求。生产过程的实时 调度是制造系统性能改善的关键节点,通过对生产过程中异常事件的及时、快速地响应,可 以消除异常事件所带来的不良影响,保证生产过程的顺利进行,因此得到了广泛的关注与 研究。 近年来,在生产车间实时调度方面的研究主要有: 西门子有限公司的发明专利《一种实现作业车间实时调度的方法和系统》公开了 一种作业车间实时调度的方法和实现该方法的系统,可以对扰动情况快速响应,满足实时 调度的需求。江南大学的发明专利《基于实时生产数据采集的模具车间调度方法》公开了一 种基于实时生产数据采集的模具车间调度方法,通过事先统计以及进行车间生产现场实时 数据的采集和反馈方法,运用BBO算法实现磨具车间的调度;宁波塞夫科技有些公司的发明 专利《工厂智能车间实时调度系统》公开了一种工厂智能车间实时调度系统,该调度系统包 括智能加工生产线、智能仓库和物流运输系统、智能生产控制系统、智能报警系统、智能电 梯系统;合肥工业大学的陈鸿海提出了一种柔性作业车间动态调度系统,该系统通过MES对 实时工况信息进行分析和处理,并将分析结果传递给车间动态调度系统,依据重调度驱动 机制计算优化调度方案;南京航空航天大学的发明专利《一种面向离散车间的完全实时调 度系统和调度方法》公开了一种基于改进合同网协议的多智能体实时调度系统及实现方 法,通过构建云端订单管理系统、仓库存储系统、物流管理系统、物料生产系统、多智能体通 讯系统和合同网招投标系统,对车间实时调度进行管理。 上述研究和发明都对车间实时调度起到了巨大的推动作用,但在基于实时制造数 据的实时调度中还存在以下问题:1)在生产过程中只对车间调度层的目标进行直接优化, 没有考虑车间任务需求;2)生产过程中没有真正实现基于实时制造数据驱动的实时调度。

技术实现要素:

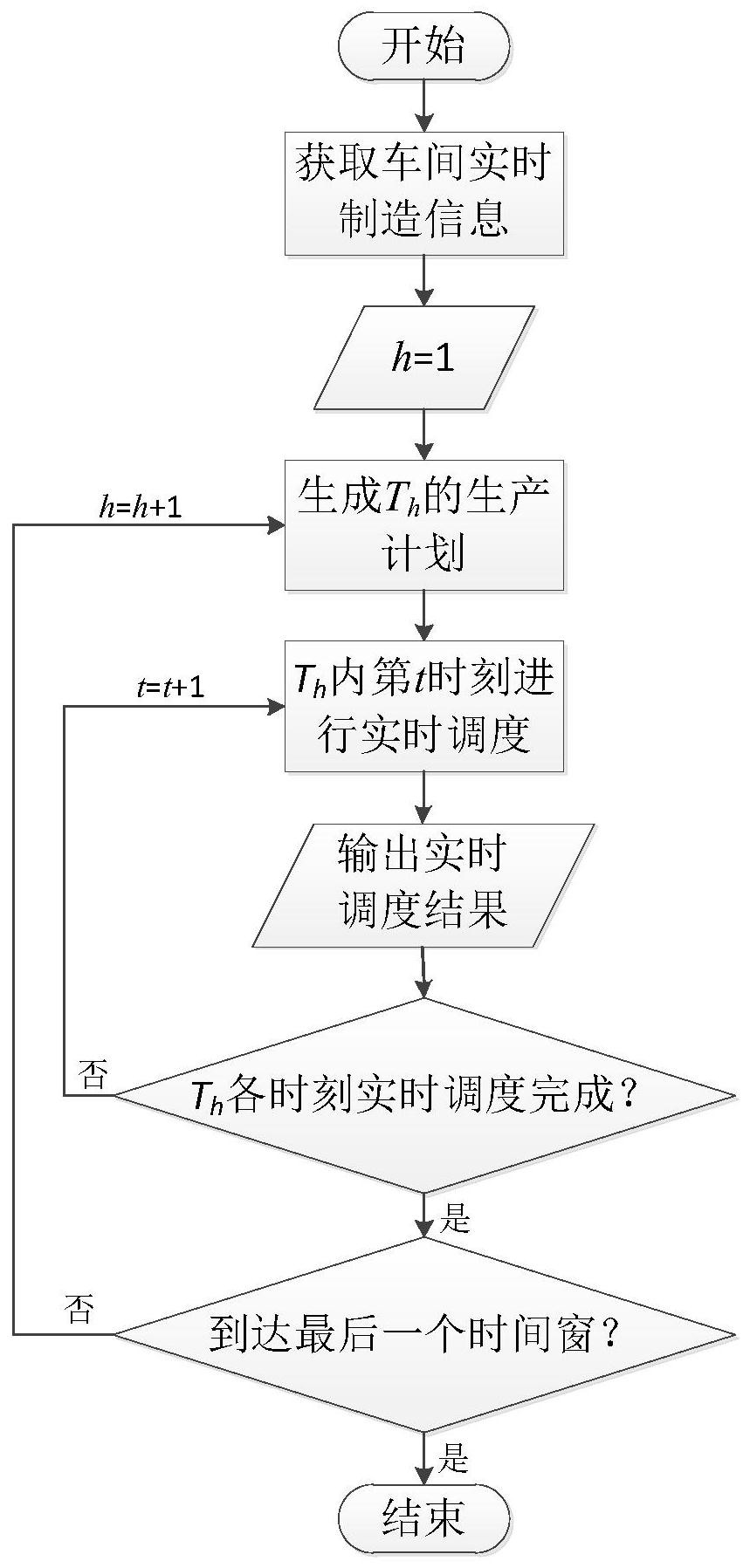

为解决现有技术存在的问题,本发明设计了一种制造物联环境下的柔性作业车间 实时调度方法,目的是通过采集制造车间中的实时制造数据,实现基于实时信息的实时调 度过程,提高车间的生产效率。 本发明中,首先通过制造物联技术给生产车间中的制造资源配备合适的传感器, 采集和获取车间的实时制造数据;其次,将生产总时间分为多个时间窗T,并且在每个时间 6 CN 111582710 A 说 明 书 2/9 页 窗T的开始进行决策,生成生产计划。同时考虑最小化最大完工时间和最小化最大单台机器 负荷;最后,将每个时间窗T分为多个时刻t。在每个时刻t,根据车间的实时制造信息,同时 考虑最小化最大完工时间、最小化机器总负荷和最小化生产总能耗进行实时调度。 本发明的技术方案为: 所述一种基于物联制造的生产车间实时优化方法,其特征在于:包括以下步骤: 步骤1:将制造物联技术应用到生产车间,构建能够感知制造环境和自身变化的智 能制造资源,实现对车间生产过程中实时制造数据的采集,并将采集到的实时数据转化为 可用的实时信息; 步骤2:在Th的开始时刻,车间服务器向生产计划层发送未分配工序的实时数据, 其中Th表示第h个时间窗;然后,每个生产任务的第一道未加工工序放入任务池;接下来考 虑生产计划层的优化目标,将任务池中的一道工序加入到相应机器的计划加工队列中;重 复以上过程,直到所有的工序都加入到相应机器的计划加工队列中; 步骤3:在t0(t0∈Th)时刻,根据Th生成的生产计划结果,将每台机器计划加工队列 中计划在Th内加工的工序放入任务池1中;然后按照生产计划结果,将任务池1中在t0时刻需 要加工的工序放入实时调度任务池;同时,空闲机器向车间服务器发送自己的实时状态信 息并请求加工实时调度任务池中的工序;最终根据机器的实时状态,考虑实时调度层的优 化目标,将工序分配给合适的机器;接下来,任务池1中剩余的工序进入t1时刻;重复以上过 程直到Th的最后一个时刻tn,将任务池1中的所有工序分配到合适的机器上;若在tn时刻,任 务池1中的工序未完成分配,则剩余工序在Th 1进入生产计划层; 步骤4:在Th 1的初始时刻,车间服务器将Th的实时调度结果反馈给生产计划层,重 复步骤2和步骤3,直到将所有的工序分配到合适的机器上。 进一步的,步骤1具体包括以下步骤: 步骤1.1:对不同形式的制造资源配置相应类型的物联网设备; 步骤1.2:对于采集到的实时制造数据,通过建立这些数据间的对应关系,根据数 据组合演绎规则以及标准的信息输出模板,将感知采集到实时制造数据转化为可用的实时 制造信息,以供后续的实时调度使用。 进一步的,步骤1.1中,对托盘、AGV、物料以及机器配置RFID设备,来监控制造资源 的位置以及状态;对工人配置手持式RFID读写设备,获取加工物料以及托盘等数据。 进一步的,步骤2具体包括以下步骤: 步骤2.1:将车间中所有机器轮流分配给生产计划层的两个目标,通过每台机器在 任务池中选择工序得到的各种可行的策略组合; 生产计划层的两个优化目标为: 1)最小化最大完工时间: Min f p1 =Makespan=MaxCijk i∈[1,n],j∈[1,ni],k∈[1,m] 2)最小化最大单台机器负荷: 机器Mk的总负荷: 7 CN 111582710 A 说 明 书 3/9 页 式中,Cijk表示工序Oij在机器Mk上的完工时间,n表示任务总数,m表示机器总数,ni 表示任务i的工序总数,W’k表示机器Mk的总负荷,tijk表示工序Oij在机器Mk上的切削时间, tijks表示工序Oij在机器Mk上的准备时间,xijk表示工序Oij是否在机器Mk上加工,若是则值为 1,反之则值为0; 步骤2.2:车间服务器向生产计划层发送未分配工序的实时数据;同时,建立一个 任务池,根据上一个时间窗Th-1的实时调度结果以及生产任务的实时信息,将所有任务的第 一道未分配工序放入到任务池中,任务池中的工序集合就是局中人的策略集; 步骤2.3:根据局中人选择的不同策略组合,计算每种策略组合下局中人的总体收 益; 步骤2.4:根据触发策略和无名氏定理,计算无限次重复博弈的子博弈精炼纳什均 衡,并根据该均衡的结果,将工序分配到相应的机器上; 步骤2.5:将最短加工时间规则、剩余工序最多规则和随机分配规则进行组合,将 分配到机器上的工序分为实工序和虚工序;其中实工序只有一个,剩下的虚工序重新放回 任务池中; 步骤2.6:重复以上步骤2.1-步骤2.5,直到所有工序都加入到机器计划加工队列 中。 进一步的,步骤2.3中具体包括以下步骤: 步骤2.3.1:计算局中人i在每种策略组合下的阶段博弈收益 每个局中人阶段 博弈的收益函数是相应目标函数的倒数; 步骤2.3.2:计算无限次重复博弈中局中人的总收益: 式中:tg表示第g个阶段博弈;δ表示贴现因子,且0<δ<1。 进一步的,步骤2.4具体包括以下步骤: 步骤2.4.1:根据每个局中人i在各种可行策略组合下的收益,求阶段博弈的子博 弈精炼纳什均衡,记为sy,具体步骤为: a .建立阶段博弈的博弈树,并从博弈树的最后一个博弈阶段开始,找到该博弈阶 段中每一个决策结上对应局中人的最优选择,则这些最优选择就是从对应决策结上开始的 子博弈精炼纳什均衡; b.在倒数第二个博弈阶段,同样找到该博弈阶段中每一个决策结上对应局中人的 最优选择,那么这些最优选择和最后一个博弈阶段上相应决策结的最优选择就是倒数第二 个博弈阶段各个决策结开始的子博弈精炼纳什均衡; c.重复以上过程寻找每一个博弈阶段的每个决策结上局中人的最优选择直到初 始结,那么初始结上得到的子博弈精炼纳什均衡就是整个动态博弈的子博弈精炼纳什均 衡; 若有多个子博弈精炼纳什均衡,从中任意挑选一个记为sy,相应的收益记为 8 CN 111582710 A 说 明 书 4/9 页 步骤2.4.2:从阶段博弈中的收益函数 中找出一个支付向量 使 得对于每个局中人i, 步骤2.4.3:找出 对应的策略 则在支付向量 下的局中人采取 的策略组合为 步骤2 .4 .4:假设在无限次博弈的第一个阶段博弈中采取触发策略,按照 计算贴现因子δ,其中gi表示阶段博弈局中人i的最大可行收 益。 进一步的,步骤2.5中实工序选取的具体方法为: 对于分配到Mk上的每一道工序Oij: 如果tijk tijks<tijl tijls(l=1,2,k-1,k 1,…,m) 则将Oij放入任务池1中 如果任务池1中的工序多余一道 则将任务池1中满足工序最小加工时间Oij挑出并放入任务池2中 如果任务池2中的工序仍多余一道 则将任务池2中满足剩余工序最多的Oij挑出并放入任务池3中如果任务池3中的工 序仍多余一道 则随机选取一道工序Oij并加入到Mk的计划加工队列中 否则将任务池3中的Oij加入到Mk的计划加工队列中 否则将任务池2中的Oij加入到Mk的计划加工队列中 否则将任务池1中的Oij加入到Mk的计划加工队列中 否则选取其他无限次重复博弈的解。 进一步的,步骤3具体包括以下步骤: 步骤3.1:在Th实时调度之前,按照生成生产计划的结果,将机器计划加工队列中 在Th内计划加工的所有工序放入任务池1中; 步骤3.2:从机器集中将空闲机器挑出,并将其轮流分给实时调度层的三个目标; 实时调度层的三个优化目标为: 1)最小化最大完工时间: Min f r1 =Makespan=MaxCijk i∈[1,n],j∈[1,ni],k∈[1,m] 2)最小化机器总负荷: 3)最小化生产总能耗: 式中:Wtd表示机器集M的总负荷,E表示生产总能耗,Pijk表示工序Oij在机器Mk的切 9 CN 111582710 A 说 明 书 5/9 页 削功率,P0k表示机器Mk的空闲功率,tIk表示机器Mk的总空闲时间; 步骤3.3:将任务池1中的可选工序放入实时调度任务池,此时若有紧急加单,则将 紧急加单任务的第一道未加工工序也放入实时调度任务池;可选工序满足以下规定: (1)确保任务的工序顺序约束; (2)确保每台机器计划加工队列的工序加工顺序约束; 步骤3.4:根据局中人选择的不同策略组合,计算每种策略组合下局中人的总体收 益; 步骤3.5:根据触发策略和无名氏定理,计算无限次重复博弈的子博弈精炼纳什均 衡,并根据该均衡的结果,将工序分配到相应的机器上; 步骤3.6:下一个时刻t(t=t 1),重复步骤3.3至步骤3.5,直到Th的最后一个时 刻。 有益效果 本发明能够将现有的制造物联技术应用到生产车间,实现对生产过程的主动感 知。在这种环境下,所有生产任务的实时信息将会被传送到车间服务器中。在进行实时调度 时,机器会主动地向车间服务器发送自己的实时状态信息并请求加工任务。任务和机器不 断进行信息的交互,最终,机器获得与其实时状态匹配的工序。一旦机器获得的工序加工完 成后,它会自动地向车间服务器再次发送加工工序的请求,直到所有工序加工完毕。在这种 方法下,机器是通过一种“竞争”的形式主动去“抢”未加工的工序。与传统动态调度方法相 比,具有以下优势: (1)在任何时刻,机器都可以根据自己的实时状态信息获取合适的加工工序。 (2)每一时刻一台机器只能分配一道工序,伴随着机器以及工序数量的增加,调度 计算的复杂度是稳定的。 (3)由于在初始时刻不生成预调度,而是在每一时刻进行生产任务的实时分配,因 此新调度与原调度之间不会因为存在偏差而造成生产系统的不稳定或缺乏连续性等问题。 本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变 得明显,或通过本发明的实践了解到。 附图说明 本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得 明显和容易理解,其中: 图1是本发明方法的总体流程图; 图2是本发明方法的Th生成生产计划的过程; 图3是本发明方法的Th内的实时调度过程。