技术摘要:

本发明实施例提供一种复合材料的制备方法,用于将第一金属部件与第二金属部件复合在一起,包括:分别对第一金属部件的第一表面与第二金属部件的第二表面进行预处理;以第一表面与第二表面面对面的方式将所述第一金属部件与第二金属部件放入包套,并间隔预设间隙;在所 全部

背景技术:

现有技术方案中,主要采用爆炸焊的方式实现不同金属之间的连接,如金属钢与 金属铝之间的连接,而爆炸焊的连接方式对金属的形状要求比较严格,一般要求连接前的 金属均为规则形状,而对于不规则形状的金属,则无法实现二者之间的连接。 除此之外,采用爆炸焊连接的复合材料电化学腐蚀比较严重,导致复合材料性能 变差;且爆炸焊连接方式是以炸药为能源进行焊接,工艺及设备复杂,成本高,导致爆炸焊 的效率不高;加之爆炸焊连接的复合材料容易产生金属间爆炸连接层强度分布不均,对其 机加性能产生负面影响,导致复合材料的良率较低。 综上所述,现有技术方案中缺少一种复合效率高且形成的复合材料的良率高的制 备方案。

技术实现要素:

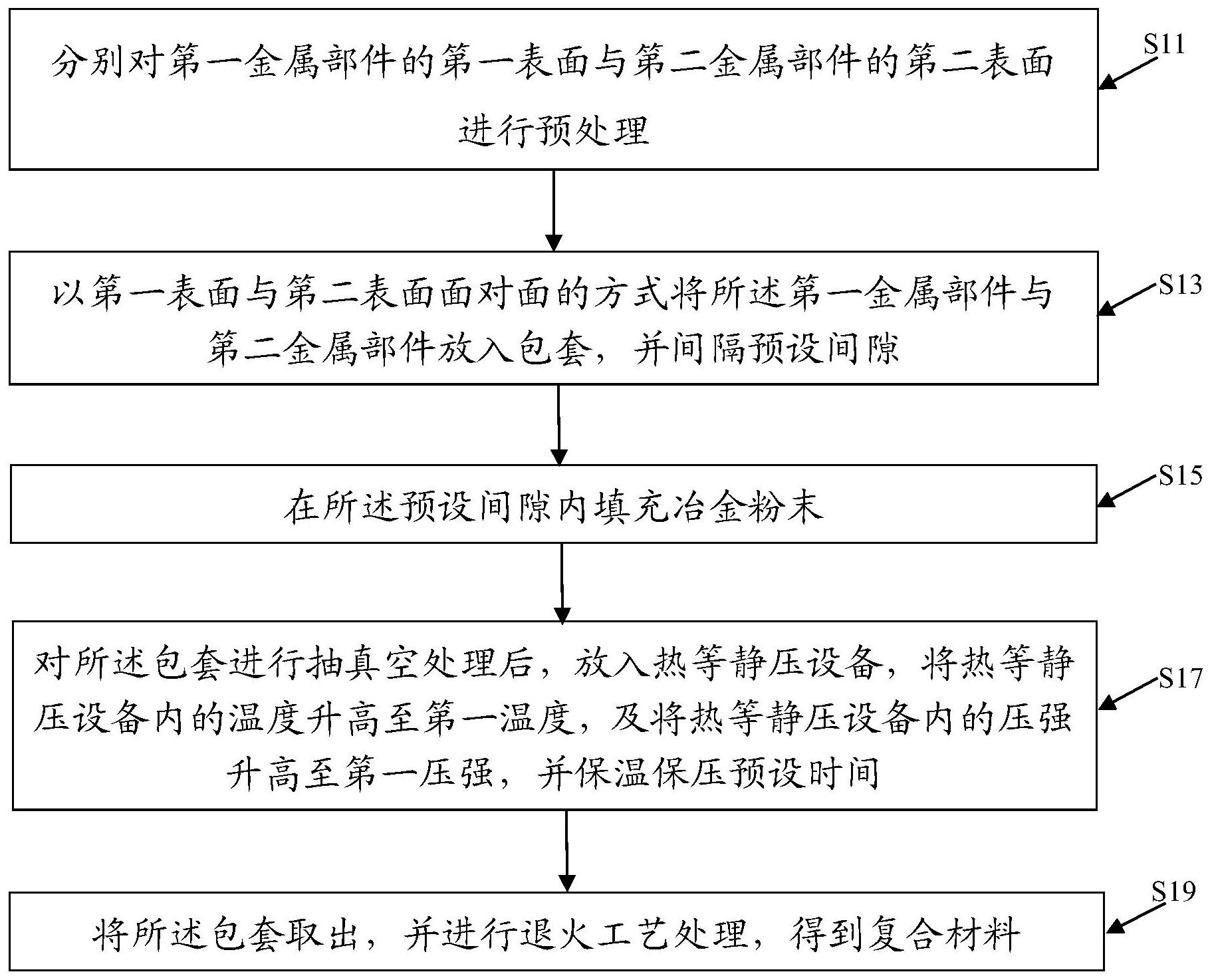

本发明提供一种复合材料的制备方法,以解决现有技术方案中缺少一种复合效率 高且形成的复合材料的良率高的制备方案的技术问题。 根据本发明实施例提供的复合材料的制备方法,用于将第一金属部件与第二金属 部件复合在一起,包括: 分别对第一金属部件的第一表面与第二金属部件的第二表面进行预处理;其中, 所述第一表面为所述第一金属部件的待复合的表面,所述第二表面为所述第二金属部件的 待复合表面; 以第一表面与第二表面面对面的方式将所述第一金属部件与第二金属部件放入 包套,并间隔预设间隙; 在所述预设间隙内填充冶金粉末; 对所述包套进行抽真空处理后,放入热等静压设备,将热等静压设备内的温度升 高至第一温度,及将热等静压设备内的压强升高至第一压强,并保温保压预设时间; 将所述包套取出,并进行退火工艺处理,得到复合材料。 在一个实施例中,所述方法,还包括: 根据第一金属部件及第二金属部件的结构制作所述包套。 在一个实施例中,分别对第一金属部件的第一表面与第二金属部件的第二表面进 行预处理,包括: 分别对第一表面及第二表面进行打磨处理,使所述第一表面及第二表面的粗糙度 满足预设要求。 在一个实施例中,所述预设间隙为0.1-10mm。 3 CN 111545762 A 说 明 书 2/4 页 在一个实施例中,所述冶金粉末为纯度不低于98%的金属铝粉末。 在一个实施例中,所述金属铝粉末的颗粒大小为20-80μm。 在一个实施例中,所述对所述包套进行抽真空处理后,包括: 将所述包套内的压强抽真空至不高于1×10-3Pa后。 在一个实施例中,所述第一温度为350℃-650℃; 所述将热等静压设备内的温度升高至第一温度,包括: 以150℃/h-450℃/h的温度上升速率,将热等静压设备内的温度升高至350℃-650 ℃。 在一个实施例中,所述第一压强高于50MPa; 所述将热等静压设备内的压强升高至第一压强,包括: 以10MPa/h-40MPa/h速率,将热等静压设备内的压强升高至高于50MPa。 在一个实施例中,所述预设时间为1-8小时。 在一个实施例中,所述第一金属部件的材质为钢,所述第二金属部件的材质为铝。 在本发明实施例中,第一金属部件的形状可为矩形、环形、圆形等形状,而第二金属部件的 形状可与第一金属部件的形状相同,也可以不同,只需待复合的第一表面与第二表面相匹 配便可。 本发明实施例提供的一种复合材料的制备方法,在包套中填充冶金粉末后,将包 套送至热等静压设备,然后对热等静压设备内做升温升压处理,在保温保压预设时间段之 后,便可将包套取出,在进行退火工艺后便可得到异种金属的复合材料。通过本方案,制备 的复合材料性能良好,制备出的复合材料的良率高;且热等静压设备及工艺简单,有效提高 了异种金属的复合效率。因此,本方法可有效保证复合材料准备的效率及良率。 附图说明 本发明所提供的说明附图用于解释本发明,应该理解的是,如下所描述的具体实 施例为构成本发明的一部分实施例,并不构成对本发明的不当限定。在附图中: 图1为本发明实施例提供的一种复合材料的制备方法的流程图; 图2为本发明实施例提供的再一种复合材料的制备方法的流程图。