技术摘要:

本发明公开了一种阻燃抗撕裂面料的生产方法,包括:整经:将占总经根数80%‑95%的棉纱卷绕到第一织轴上,将占总经根数5%‑20%的复合增强纱卷绕到第二织轴上;浆纱:采用双浸单压上浆工艺对棉纱进行上浆,以贴伏棉纱毛羽,改善棉纱的集束性,增加棉纱表面光滑性,增 全部

背景技术:

棉纤维作为天然纤维之首,具有优良的柔软性、亲肤性及吸湿性,其制品深受人们 的喜爱,被广泛用于休闲、体育、劳动防护等领域。众所周知,衣物在使用过程中,局部因长 期受到集中负荷的作用,织物中的纱线会逐渐变细,从而使其达到强力极限而被撕破成裂 缝,织物受到破坏。一旦破坏的地方被勾住或受到外力后,织物就会被撕成两半。撕破强力 作为衡量服装坚牢度的重要指标,其优劣严重影响了服装的耐用性能。撕破强力越低,耐用 性能越差。全棉阻燃防护服因其优良的吸湿性、阻燃性、较高的性价比被广泛用于煤矿、电 力、钢铁等行业。但因天然纤维单纱强力不如合成纤维,再加上染色后整理工艺造成的损 伤,故纯棉阻燃防护服的撕破强力不高。以市面上常见规格58”/20s*16s/128*60的全棉阻 燃面料为例,其纬向撕破强力为33.9N,比国标GB 8965.1-2009《防护服装阻燃防护第1部 分:阻燃服》中要求的25N仅高出一点。低的撕破强力导致其耐用性能差。 市面上常规的抗撕裂面料,一般都以平纹为地组织,并每隔一定数量的地组织循 环数在经、纬向以加强经、加强纬相互交织的方式形成加强格子,以提高其撕破强力(其中, 将两根或两根以上的经纱同时穿在同一片综框内形成加强经纱,两根或两根以上的纬纱同 时打纬形成加强纬纱。)如申请号为CN 103764886A的所述的抗撕裂织物就是以这样的方法 实现抗撕裂的目的。但该方法存在以下不足:1、织物风格单一,无法满足人们对织物风格多 样化的要求。2、平纹组织中,相邻的经纬纱交织次数最多,浮长线短,纱线滑移相对困难,受 力三角小,受力三角中的纱线根数就少,从而不利于提高织物的撕破强力。3、织造过程中, 起加强作用的经纱易出现松弛现象,使停经片下垂,造成无故停车,从而生产效率低下。

技术实现要素:

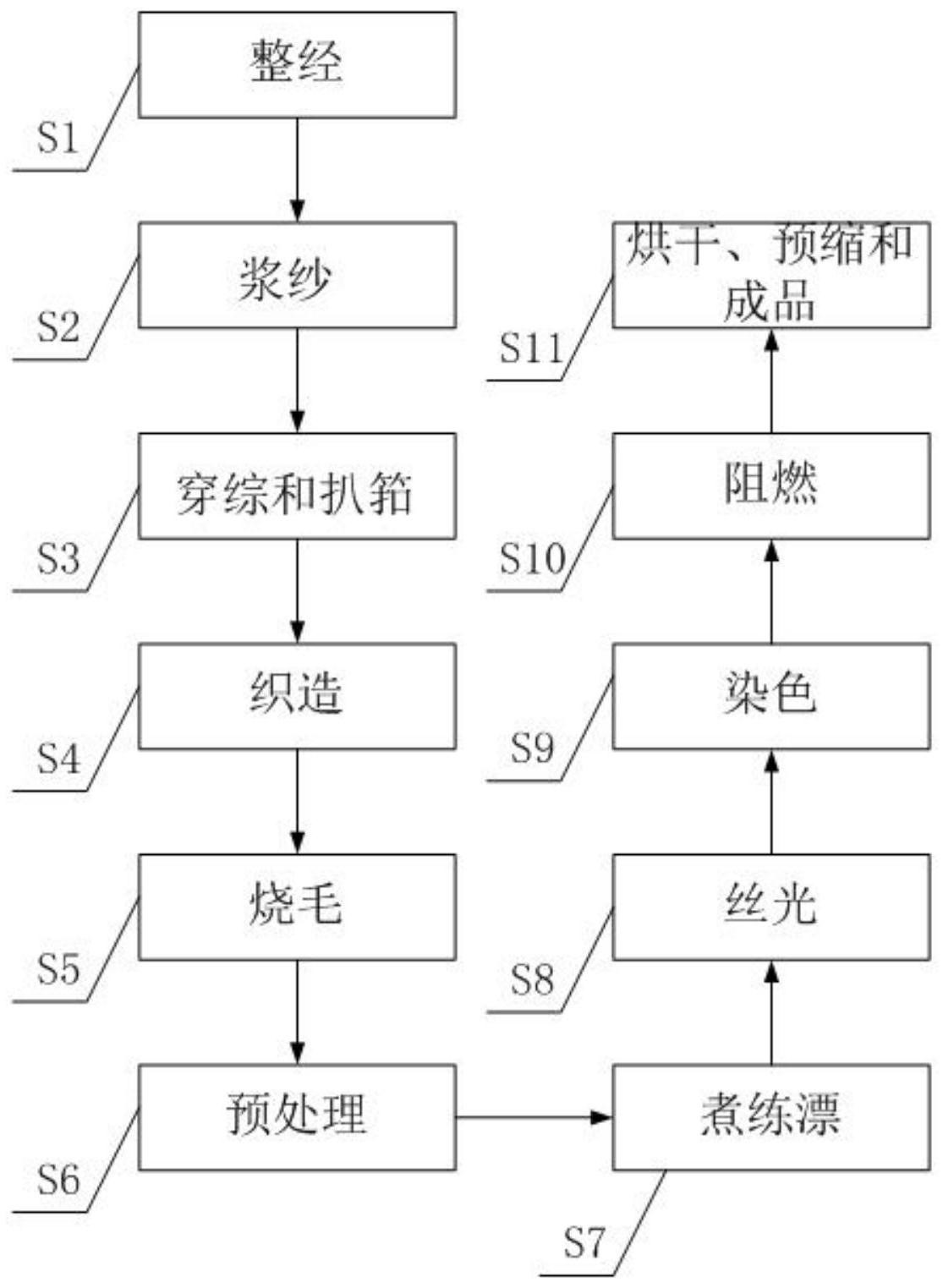

本发明的目的在于提供阻燃抗撕裂面料的生产方法,有效提高阻燃面料撕破强 力。 实现上述目的的技术方案是: 一种阻燃抗撕裂面料的生产方法,包括: 整经:将占总经根数80%-95%的棉纱卷绕到第一织轴上,将占总经根数5%-20% 的复合增强纱卷绕到第二织轴上; 浆纱:采用双浸单压上浆工艺对棉纱进行上浆; 穿综和扒筘:对棉纱和复合增强纱进行穿综和扒筘; 织造:利用第一织轴和第二织轴进行双轴织造得到面料; 烧毛:对面料进行烧毛; 预处理:对面料进行酶浆冷堆预处理; 煮练漂:按煮练漂一步法对面料进行处理; 4 CN 111593459 A 说 明 书 2/4 页 丝光:在直辊丝光机上对面料进行丝光; 染色:对面料进行染色; 阻燃:对面料浸轧阻燃整理液; 烘干、预缩和成品:对面料依次烘干、预缩和成品。 优选的,所述的棉纱选用10s-60s的单纱或股线; 所述复合增强纱为高强尼龙长丝、高强涤纶长丝、超高分子量聚乙烯纤维、芳纶 1313、芳纶1414、PBO(聚对苯撑苯并二噁唑)纤维、聚苯硫醚、芳砜纶、聚亚酰胺纤维中的至 少一种与棉纱并捻而成。 优选的,所述复合增强纱的纤度为200D-600D之间,与棉纱并捻捻度为40-200捻/ 10cm。 优选的,所述穿综和扒筘步骤中,采用顺穿法穿综,选用七片综框,边纱穿在第7片 综框上,复合增强纱穿在第1、2两片综框上,地纱穿在第3、4、5、6片综框上;选用61号筘,每 筘2入。 优选的,所述面料的基础组织为3/1左斜纹,经向棉纱与复合增强纱的比例为16: 1,纬向棉纱与增强复合纱的比例为:19:1。 优选的,所述浆纱步骤中,双浸单压上浆工艺所用的粘着剂配比如下:变性淀粉 43%,聚乙烯醇52%,羧甲基纤维素3%,渗透剂2%。 优选的,所述织造步骤中,第一织轴的张力为180kg,第二织轴的张力比第一织轴 大10%;织机车速:550r/min,综平时间305°; 所述烧毛步骤中,将面料在气体烧毛机上烧毛,火焰温度为900℃,火焰口离布面 的距离为1.5-2.0cm,采用两正一反烧毛工艺,车速为90-100m/min。 优选的,所述预处理步骤中,酶浆配比:复合酶15-20g/L,渗透剂:3g/L,PH值:7- 10,对面料使用酶浆二浸二轧,轧余率100-110%,将轧浆处理后的面料打卷到转动轴上,并 在布卷外包裹一层聚乙烯薄膜,转动轴以20-30°/s的速度做匀速圆周运动,室温堆放24h, 接着先热水洗两遍,再冷水洗一遍; 所述煮练漂步骤中,对面料使用工作液二浸二轧,轧余率100%,然后在80℃的条 件下汽蒸60min,最后充分水洗,工作液配比:复合酶制剂:6-8g/L,阴离子表面活性剂2-4g/ L,过硫酸铵:4-8g/L,精炼剂:3-4g/L,过氧化氢:10-12g/L,活化剂:0.01g/L,氧漂稳定剂: 0.5-1g/L,水玻璃:20-25g/L,PH:10-11。 优选的,所述丝光步骤中,氢氧化钠浓度为260-280g/L,车速为55-60m/min,PH: 13-14; 所述染色步骤中,采用平缸染色,染色剂配方:KN型活性染料,六偏磷酸钠:3-5g/ L,防染盐S:6-10g/L,匀染剂:10-15g/L,纯碱:10-20g/L,磷酸三钠5-10g/L,浴比为1:20-1: 30;染色时,染液温度由室温以1.5-3.0℃/min的速度升至65℃,然后固色60min,接着进行 水洗和皂洗,去除浮色。 优选的,所述阻燃步骤中,对面料使用阻燃整理液二浸二轧,轧余率70%~75%, 然后100℃~120℃条件下预烘,接着在条件:液氨2kg/100m织物,80℃~100℃,90s下连续 式氨熏,然后利用双氧水50g/L氧,接着水洗,阻燃整理液的配方:尿素初缩体:200g/L;柔软 剂:20g/L;渗透剂JFC(脂肪醇聚氧乙烯醚):1g/L; 5 CN 111593459 A 说 明 书 3/4 页 所述烘干、预缩和成品步骤中,在130℃~140℃条件下烘干;预缩时,超喂20%- 30%,橡胶毯压力1-1.5kg,温度:100-110℃,车速25-35m/min。 本发明的有益效果是:本发明通过纱线选择、织物结构设计及染色后整理工艺优 化等手段达到提高撕破强力的目的。尤其是利用了纱线、织物结构与后整理工艺的协同作 用共同提高面料的撕破强力,即同时提高纱线强力、增大撕裂时受力三角、后整理时不损伤 面料强力以提高面料的撕裂强力,使得改进后阻燃面料的经、纬向撕破强力均大于60N,延 长使用寿命。同时,能够丰富织物风格。 附图说明 图1是本发明的阻燃抗撕裂面料的生产方法的流程图。