技术摘要:

一种耐弯曲疲劳的钢质抽油光杆,包括镦粗端头、杆体、耐弯曲疲劳圆杆段和封闭端头,所述杆体与耐弯曲疲劳圆杆段之间采用焊接工艺连接,所述封闭端头与所述耐弯曲疲劳圆杆段之间采用焊接工艺连接;其加工工艺包括耐弯曲疲劳圆杆段的承载体加工、耐弯曲疲劳体加工、耐弯 全部

背景技术:

作为有杆泵采油部件中的关键杆件,抽油光杆的力学性能非常的重要,其中疲劳 断裂是其最为主要的失效形式,其疲劳性能是直接影响抽油光杆服役寿命和油田正常采油 的关键性能。 光杆断裂问题的解决一直是行业的难题,尤其是在多种应力叠加作用下,其疲劳 断裂更是难以有效解决。对于光杆来说,除了拉拉交变应力外,光杆卡子下方10公分及其下 方1米左右影响的范围内存在严重的弯曲交变应力的叠加,导致大部分的光杆断裂都是发 生在该范围内。已有的改进产品中,BZ11、FG20等材料型抽油光杆由于高成本、加工难度大、 性能稳定性问题,均逐渐被舍弃。目前的问题在于,如何能够针对抽油光杆的复杂应力条 件,开发一种具有优异韧性和抗弯能力,可以有效改善弯曲疲劳应力叠加作用下的疲劳性 能的抽油光杆,有效解决油田人工举升采油中存在的光杆断裂问题,确保油井高效正常运 行。

技术实现要素:

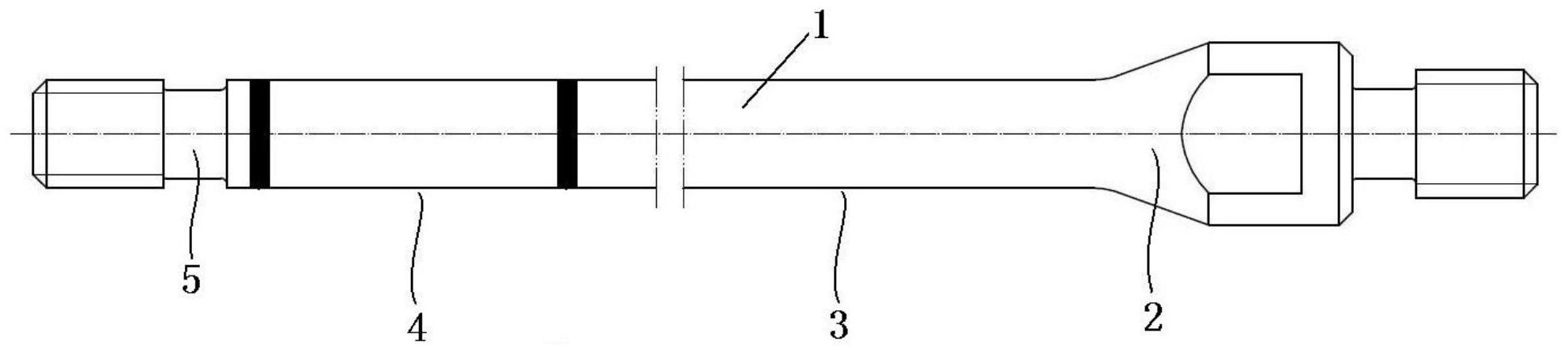

本发明所要解决的技术问题在于克服上述现有技术之不足,从结构和材料两方面 结合,提供一种能够有效改善弯曲应力叠加作用下的弯曲疲劳性能的钢质抽油光杆及其加 工工艺。 按照本发明提供的一种耐弯曲疲劳的钢质抽油光杆,其采用的主要技术方案为: 按照连接次序,所述钢质抽油光杆依次包括镦粗端头、杆体、耐弯曲疲劳圆杆段和封闭端 头,所述杆体为圆截面钢质直杆,所述杆体与耐弯曲疲劳圆杆段之间采用焊接工艺连接,所 述封闭端头与所述耐弯曲疲劳圆杆段之间采用焊接工艺连接,所述耐弯曲疲劳圆杆段与所 述杆体的直径大小一致,所述耐弯曲疲劳圆杆段的长度为1~3米,所述耐弯曲疲劳圆杆段包 括承载体和耐弯曲疲劳体,所述承载体为钢质杆体,所述耐弯曲疲劳体为弹簧钢,所述承载 体和所述耐弯曲疲劳体均为等截面杆体,所述承载体和所述耐弯曲疲劳体的对接表面为相 互匹配的平面或波浪形起伏弧面,该对接表面外形的设计,兼顾了其良好的结合强度和镍 铝自粘层自蔓延过程的顺利进行,所述耐弯曲疲劳圆杆段的承载体和耐弯曲疲劳体对接表 面之间设有镍铝自粘层。镍铝自粘层的自蔓延高温合成焊接加工技术可以确保耐弯曲疲劳 圆杆段的承载体和耐弯曲疲劳体之间的良好连接和对其力学性能影响小。 对于弯曲变形的杆件,所受弯曲应力包括剪应力和正应力两类,对于细长杆来说, 剪应力可以忽略;对于光杆卡子下方10公分及其影响范围内,剪应力的作用非常重要,在该 范围内,抽油光杆发生外凸变形的一面在拉伸作用和弯曲作用下,不只是拉拉正应力得到 明显增大,而且剪应力的存在会引起横截面内的错动,进而加速产生疲劳裂纹,因此现有的 4 CN 111550196 A 说 明 书 2/6 页 碳钢和低合金CrMo钢会在该区域发生较快疲劳断裂。而本发明在该危险区域段内针对性的 引入了1~3米长度的耐弯曲疲劳圆杆段,较好的解决了这一问题。耐弯曲疲劳圆杆段中的所 述耐弯曲疲劳体为弹簧钢,屈强比高,抵抗弹性变形能力优异,有利于抵抗疲劳性能,可以 很好的满足抽油光杆对这类复杂应力作用下疲劳性能的要求。 本发明提供的一种耐弯曲疲劳的钢质抽油光杆,还采用如下附属技术方案: 所述耐弯曲疲劳圆杆段的横截面圆包括承载体横截面圆冠、镍铝自粘层条带和耐弯曲 疲劳体横截面圆冠,所述耐弯曲疲劳体横截面圆冠的面积小于所述承载体横截面圆冠面 积,且在沿所述耐弯曲疲劳圆杆段的横截面圆的直径方向上,所述耐弯曲疲劳体横截面圆 冠的最大厚度范围为整个光杆横截面直径的10%~30%。该尺寸和比例的限定,确保了承载体 的良好承载能力。 所述耐弯曲疲劳圆杆段还可以包括两个耐弯曲疲劳体,两个所述耐弯曲疲劳体横 截面圆冠分置于所述承载体横截面圆冠的两侧。该技术方案的限定使得抽油光杆在实际使 用中的灵活性更大,没有特殊要求,而对于只有一个耐弯曲疲劳体的技术方案,在使用时, 需要将该耐弯曲疲劳体所处的一侧作为抽油光杆弯曲变形时向外突出的一侧使用,从而在 服役过程中,承载体一侧所受到的弯曲应力与轴向拉拉应力叠加后,应力水平降低,而将剪 应力与更大拉拉正应力叠加后的复杂应力施加在耐弯曲疲劳体一侧,从而使其抗弯曲疲劳 的效果才能充分体现。 与所述镍铝自粘层条带相接的所述承载体横截面圆冠轮廓曲线粗糙度范围为1~5 微米;与所述镍铝自粘层条带相接的所述耐弯曲疲劳体横截面圆冠轮廓曲线粗糙度范围为 1~3微米。 所述镍铝自粘层的厚度为20~50微米。 所述承载体,残余变形0.2%的屈服强度不低于500 Mpa,抗拉强度700-950 Mpa,延 伸率不低于10%,断面收缩率不低于50%,该力学性能指标的限定是为了在满足大多数实 际抽油光杆承载的条件下,对抗拉强度的数值进行了限定,突出了承载体的承载功能,放弃 了通常为了获得更好的疲劳性能而对高强度的抽油光杆的更高“追求”,将疲劳性能的承担 转移到了耐弯曲疲劳体身上,可降低成本和加工难度;所述耐弯曲疲劳体,残余变形0.2%的 屈服强度不低于900 Mpa,抗拉强度1000-1500 Mpa,屈强比不低于0.85。 所述镍铝自粘层为粒度范围1~10微米的镍粉和铝粉的混合粉末层,或单层厚度为 100~500纳米的镍薄层与铝薄层的相互交替层。 所述耐弯曲疲劳圆杆段的承载体和所述镍铝自粘层之间界面的合金扩散过渡层 厚度范围不超过2微米,所述耐弯曲疲劳体和所述镍铝自粘层之间界面的合金扩散过渡层 厚度范围不超过1微米。 一种耐弯曲疲劳的钢质抽油光杆的加工工艺,其特征在于,包括以下步骤: (1)耐弯曲疲劳圆杆段的承载体加工:根据需要加工获得长度为1~3米的钢质等截面承 载体,其力学性能满足残余变形0.2%的屈服强度不低于500 Mpa,抗拉强度700-950 Mpa,延 伸率不低于10%,断面收缩率不低于50%,确保其处于耐弯曲疲劳圆杆段横截面圆内部的 轮廓曲线粗糙度范围为1~5微米;该粗糙度可以使得镍铝自粘层实现良好贴合和紧密接触, 进而改善后期的焊接效果; (2)耐弯曲疲劳圆杆段的耐弯曲疲劳体加工:根据需要加工与上一步骤获得的耐弯曲 5 CN 111550196 A 说 明 书 3/6 页 疲劳圆杆段的承载体相当长度的耐弯曲疲劳体,其力学性能满足残余变形0.2%的屈服强度 不低于900 Mpa,抗拉强度1000-1500 Mpa,屈强比不低于0.85,确保其处于耐弯曲疲劳圆杆 段横截面圆内部的轮廓曲线粗糙度范围为1~3微米; (3)耐弯曲疲劳圆杆段的自蔓延高温合成焊接加工:将厚度为20~50微米的镍铝自粘层 均匀置于已加工完毕的耐弯曲疲劳圆杆段的承载体和耐弯曲疲劳体之间,所述镍铝自粘层 采用粒度范围1~10微米的镍粉和铝粉完全均匀混合得到,或采用单层厚度为100~500纳米 的镍薄层与铝薄层相互交替叠加而成;采用机械方式分别从两侧对耐弯曲疲劳圆杆段的承 载体和耐弯曲疲劳体的外表面施加恒压,利用直流电源产生的电火花打火来引燃镍铝自粘 层,利用镍铝自粘层在承载体和耐弯曲疲劳体之间的内部快速加热方式迅速达到燃烧温 度,进而发生自蔓延高温合成反应,在很短时间内完成对承载体和耐弯曲疲劳体之间的焊 接,使得耐弯曲疲劳圆杆段的承载体和所述镍铝自粘层之间界面的合金扩散过渡层厚度范 围不超过2微米,耐弯曲疲劳体和所述镍铝自粘层之间界面的合金扩散过渡层厚度范围不 超过1微米;在引燃镍铝自粘层的方法上,还可以结合实际条件和需要采用激光等其他方式 进行。 (4)摩擦焊接加工:采用摩擦焊工艺对杆体与耐弯曲疲劳圆杆段之间进行焊接,将 耐弯曲疲劳圆杆段作为高速旋转部件,将杆体作为移动部件,在杆体端部100 mm范围内采 用感应线圈进行预加热处理,当与耐弯曲疲劳圆杆段接触时,利用挤压力和高速旋转来实 现杆体端部与耐弯曲疲劳圆杆段在摩擦过程中发生充分塑性变形,最终实现充分焊接;同 样的操作步骤将封闭端头与耐弯曲疲劳圆杆段的另一端实现充分焊接; (5)焊缝局部化热处理:采用中频感应线圈加热的方式对基材焊缝附近50~100mm范围 的杆体进行去应力回火加热处理,并在室温条件下大气环境中进行自然冷却; (6)表面机械抛光处理:将上一步获得的抽油光杆在砂带抛光机床上进行多级砂带打 磨和抛光处理,即可获得所述的耐弯曲疲劳的钢质抽油光杆。 按照本发明提供的一种耐弯曲疲劳的钢质抽油光杆及其加工工艺,与现有技术相 比具有如下优点: 1、本发明中的抽油光杆采用多段式结构,采用简单的方式很好地改善光杆的整体韧性 和抗疲劳性能。通过采用焊接方式来实现光杆不同位置的功能优化组合,所述杆体与耐弯 曲疲劳圆杆段之间采用焊接工艺连接,所述封闭端头与所述耐弯曲疲劳圆杆段之间采用焊 接工艺连接,既使得抽油光杆本身的承载力学性能得到保证,同时利用耐弯曲疲劳圆杆段 实现特定区域疲劳性能的改善。 2、本发明中的抽油光杆针对弯曲应力叠加严重的区域,针对性的专门设计了耐弯 曲疲劳圆杆段,有效改善了抽油光杆的弯曲疲劳性能。耐弯曲疲劳圆杆段主要包括两大部 分:承载体和抗弯曲疲劳体,两者相互分工合作,承载体负责承受抽油光杆下方的抽油杆、 抽油泵和原油井液的载荷,而抗弯曲疲劳体则可发挥自身的高弹性优势来改善抽油光杆的 弯曲疲劳性能,其中承载体为钢质杆体,所述耐弯曲疲劳体为弹簧钢,通过对承载体和耐弯 曲疲劳体各自力学性能指标的限定,实现了承载和抗弯曲疲劳两者的良好分工和合作。弹 簧钢的屈强比较高,抵抗弹性变形能力优异,有利于抵抗疲劳性能。采用常见的抽油光杆钢 质杆体承担承载任务,并通过横截面上的面积比例限定“在沿所述耐弯曲疲劳圆杆段的横 截面圆的直径方向上,所述耐弯曲疲劳体横截面圆冠的最大厚度范围为10%~30%”来加以保 6 CN 111550196 A 说 明 书 4/6 页 证。另一方面相对较小的厚度也可以使得耐弯曲疲劳体的抗弯曲疲劳性能进一步改善。 3.本发明中的抽油光杆耐弯曲疲劳圆杆段的加工工艺中采用了对基材影响很小 的自蔓延反应高温合成焊接工艺,使得抽油光杆的综合力学性能得到良好保证。通过引入 技术成熟的镍铝自粘层来实现耐弯曲疲劳圆杆段的承载体和耐弯曲疲劳体之间的牢固结 合,通过对承载体和耐弯曲疲劳体与镍铝自粘层表面粗糙度范围1~5微米的限定,来确保自 蔓延反应高温合成焊接效果;另一方面,自蔓延反应高温合成焊接过程迅速,形成的合金扩 散过渡层有利于其牢固结合,同时有限厚度的合金扩散过渡层也使得承载体和耐弯曲疲劳 体的各自基体性能受到的影响很小,使得各自的力学性能得到保证。 4.本发明的材料来源广泛,易于生产和加工。在材料设计方面,采用了市场上常见 且性能稳定的弹簧钢作为耐弯曲疲劳体,而大部分光杆杆体基材可以选择市场上任意材质 的钢质光杆基材,便于推广和应用。 附图说明 图1是本发明的整体示意图。 图2是本发明的耐弯曲疲劳圆杆段横截面的结构一示意图。 图3是本发明的耐弯曲疲劳圆杆段横截面的结构二示意图。