技术摘要:

本发明公开了一种用于环形钢筋结构的制备工艺,在制备过程中,转动环形承载组件,通过在环形承载组件上设置限位组件以及具有限位凹槽的固定组件,能够连续的对直线钢筋进行弯曲限位以及固定操作,最后得到固定在固定组件上的多圈环形钢筋。该制备工艺能够快速高效的制 全部

背景技术:

环形加强筋广泛应用于桶形容器中,在浇铸环形加强筋时,需要在模具中预先放 入环形钢筋结构。环形钢筋结构是通过弯曲直线钢筋,并将弯曲后的多圈直线钢筋相互固 定形成的。现有技术中,在弯曲直线钢筋并相互固定的过程中,往往是操作工人凭借经验进 行固定的,导致多圈环形钢筋在相互固定后同心度较差;且在固定环形钢筋的不同位置处, 多圈环形钢筋之间的距离往往不尽相同,导致固定效果较差,固定后的形状尺寸误差较大, 环形钢筋结构的制备效率十分低下。

技术实现要素:

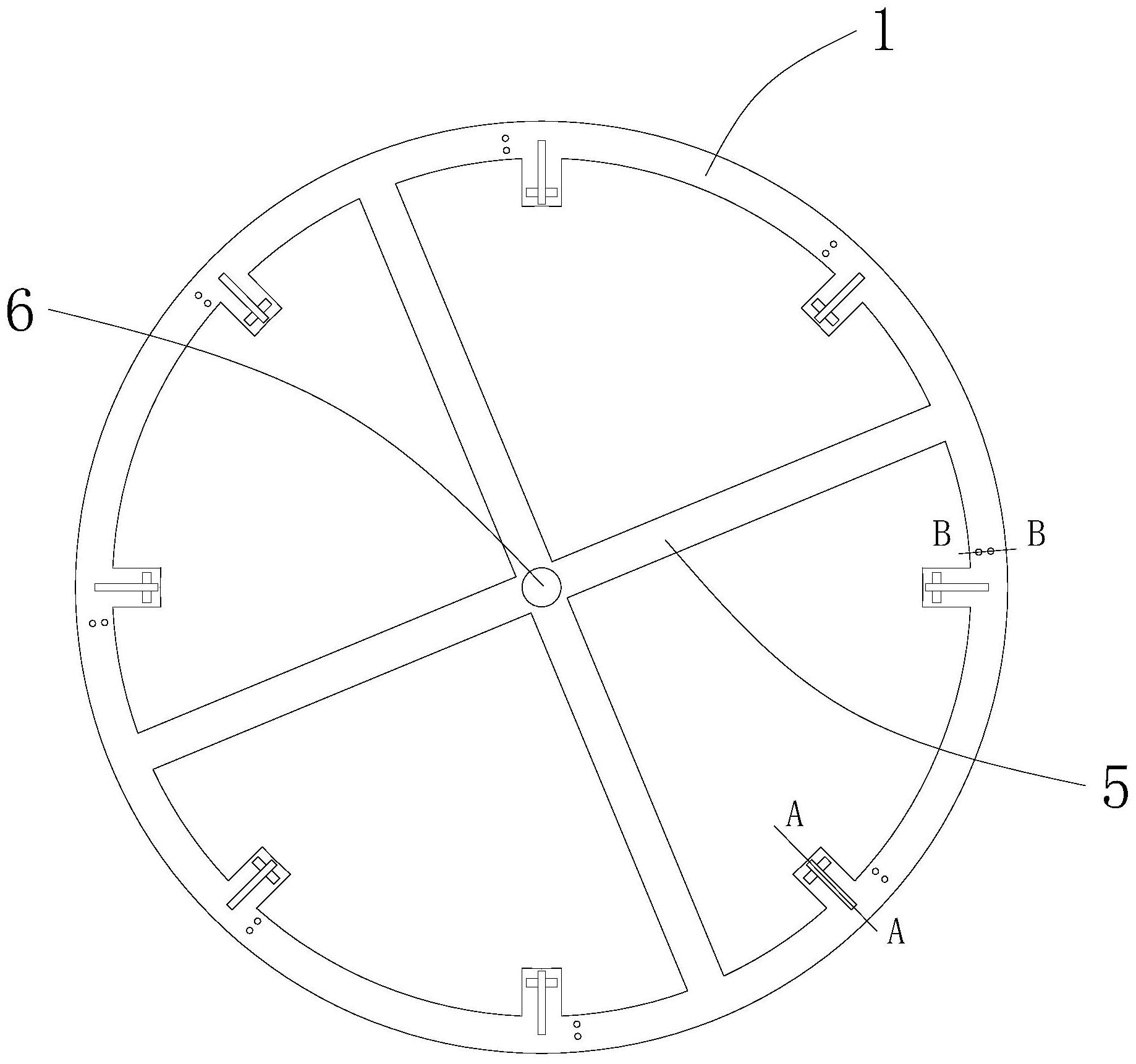

本发明的目的是提供一种用于环形钢筋结构的制备工艺,能够快速高效的制备环 形钢筋结构,制得的环形钢筋结构中多圈环形钢筋固定效果好且同轴延伸。 为达到上述目的,本发明采用的技术方案是: 一种用于环形钢筋结构的制备工艺,环形钢筋结构包括至少两条同轴延伸且相互 隔开并相互固定的环形钢筋,所述工艺包括以下步骤: (1)在可绕自身轴心线方向转动的环形承载组件上依次间隔且固定的环设多组限 位组件; (2)旋转所述环形承载组件,并拉出直线钢筋使其分别被相邻的两组所述限位组 件进行限位,以得到位于相邻的两组所述限位组件之间的弧形钢筋; (3)在相邻的两组所述限位组件之间设置抵设于所述环形承载组件上的且具有限 位凹槽的固定组件,使所述弧形钢筋穿过并固定的焊设于所述限位凹槽中; (4)交替重复步骤(2)和步骤(3),直至得到一圈依次被所有组所述限位组件分别 限位的环形钢筋,以及固设于所述环形钢筋上的多个依次间隔且抵触的环设于所述环形承 载组件上的所述固定组件; (5)使所述固定组件沿所述环形承载组件的径向内侧和径向外侧均开设有所述限 位凹槽,通过步骤(4)在所有个所述固定组件外侧同一高度的所述限位凹槽中制得外侧的 环形钢筋;接着拉出直线钢筋,使其依次进入并焊设于所有个所述固定组件内侧同一高度 的所述限位凹槽中,以制得内侧的环形钢筋。 优选地,在步骤(1)中,在所述环形承载组件中内接十字连接架,并在所述十字连 接架底部设置滚轮。 优选地,在步骤(1)中,设置所述限位组件,使其包括两条沿径向方向间隔排列的 且用于相互配合的夹抵外侧的环形钢筋的限位柱。 更优选地,在步骤(2)中,使直线钢筋沿垂直径向方向穿入两条所述限位柱之间, 并在所述环形承载组件的旋转过程中,弯曲形成所述弧形钢筋。 3 CN 111570683 A 说 明 书 2/4 页 优选地,在步骤(3)中,使所述固定组件沿径向方向延伸,并通过其下表面抵设于 所述环形承载组件上。 优选地,在步骤(5)中,在所述固定组件沿所述环形承载组件的径向内侧开设一条 所述限位凹槽,在所述固定组件沿所述环形承载组件的径向外侧开设至少两条所述限位凹 槽,外侧的至少两条所述限位凹槽沿竖直方向间隔排列。 更优选地,使内侧和外侧的所述限位凹槽均包括用于让环形钢筋沿径向方向进入 的槽口、用于对进入的环形钢筋进行限位的弧形槽底。 更优选地,在步骤(5)之前,通过重复步骤(4)制得沿竖直方向间隔排列的至少两 圈环形钢筋。 由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明一种用 于环形钢筋结构的制备工艺,在制备过程中,转动环形承载组件,能够连续的对直线钢筋进 行弯曲限位以及固定操作,最后得到固定在固定组件上的多圈环形钢筋。该制备工艺能够 快速高效的制备环形钢筋结构,制得的环形钢筋结构中多圈环形钢筋固定效果好且同轴延 伸。 附图说明 附图1为本发明工艺采用的制备工装的结构示意图; 附图2为附图1中沿AA线的剖视图; 附图3为附图1中沿BB线的剖视图。 其中:1、环形承载组件;2、限位组件;3、固定组件;4、限位凹槽; 41、槽口;42、弧形槽底;5、十字连接架;6、第一轴。