技术摘要:

本发明公开了一种环保节能型压铸机电液控制系统,具体涉及压铸机技术领域,包括传动液箱及装载传动液箱的压铸机,且压铸机还包括一套电液控制系统,所述压射缸组件的顶端分别固定设有蓄能器和增压器,所述电液控制系统包括安装在压射缸组件上的压力传感器和速度传感器 全部

背景技术:

压铸机是一种工业铸造设备,其在一定压力下把合金液体压入安装在模板上的压 模内,并保持高压直至其固化以形成产品。压铸机依据浇注方法和压室布置形式等可分为 不同类型。大致分为,冷室压铸机、热式压铸机、卧式冷室压铸机和立式冷式压铸机等。 压铸机控制系统的重要功能是在压铸生产过程中是实时检测各种感应开关、电子 标尺、按钮和各种传感器的工作状况,并根据对应的程序下发控制命令,以执行相应液压阀 的开、关及开口大小的控制,完成整个压铸操作过程,压铸机的液压系统是整个系统的核 心,它为整机提供能量,驱动调模机构、锁模机构、推出机构、压射机构等部件的正常运行; 因此,想要提高铸造产品的质量,应从液控器件的动静态特性、控制系统的精确性 和压铸参数的有效调节等考虑,生产实践证明,具有轮廓清晰和组织致密的压铸件主要依 赖于压射过程的合理调控,为此,我们提出了一种环保节能型压铸机电液控制系统。

技术实现要素:

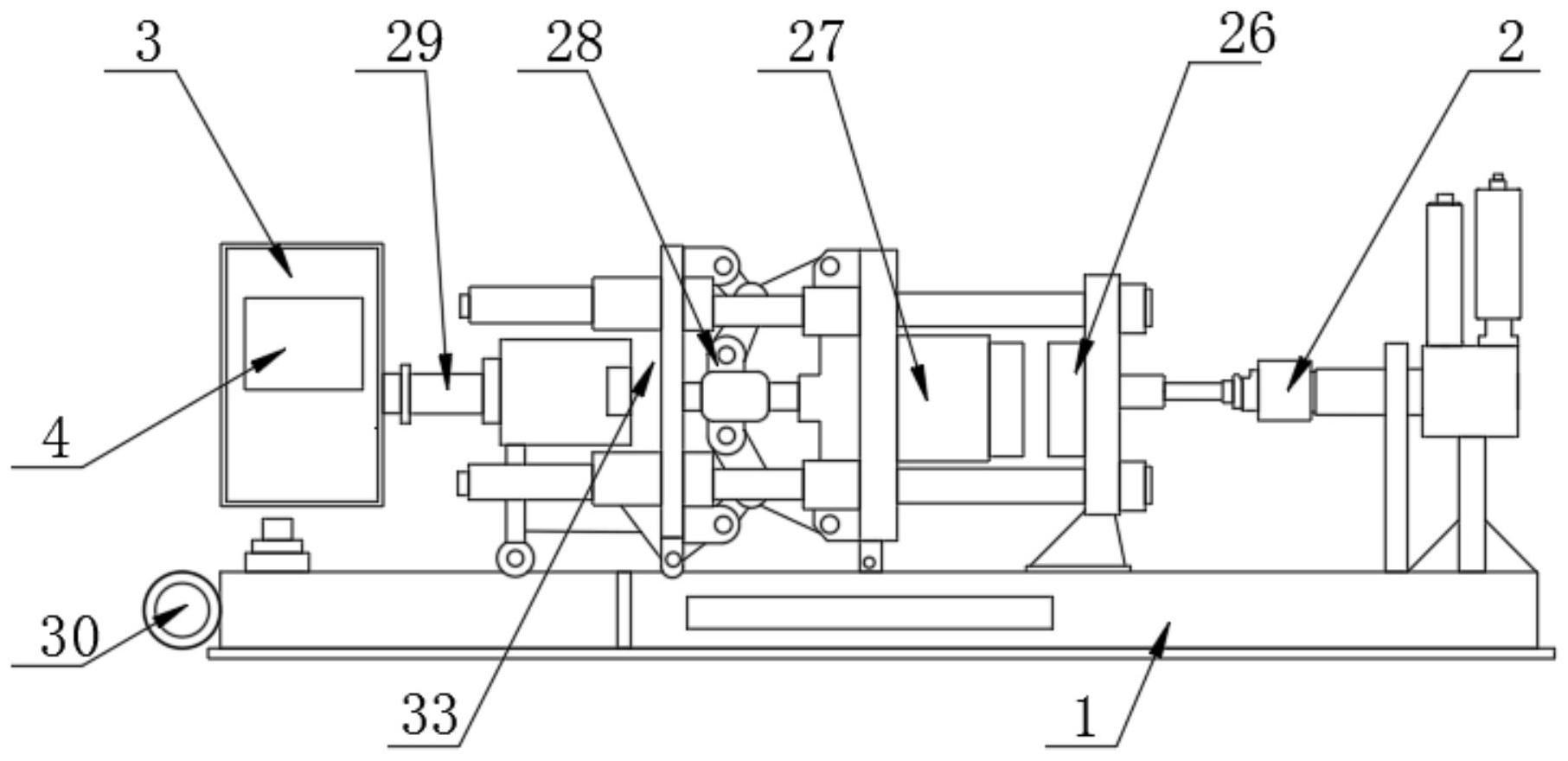

为此,本发明提供一种环保节能型压铸机电液控制系统,旨在解决现有的压铸机 的电液控制系统有效调节效果较差,产品的质量难以提高,压铸机能耗高的问题。 为了实现上述目的,本发明提供如下技术方案: 根据本发明的第一方面,一种环保节能型压铸机电液控制系统,包括传动液箱及 装载传动液箱的压铸机,所述压铸机有压射缸组件、合模组件、PLC 控制箱及液压泵组成, 且压铸机还包括一套电液控制系统,所述压射缸组件的顶端分别固定设有蓄能器和增压 器,所述电液控制系统包括安装在压射缸组件上的压力传感器和速度传感器,所述控制箱 内置PLC控制器,且PLC控制器的外部分别有设有D/A转换器和A/D转换器,所述压力传感器 和速度传感器分别连接有信号调理电路,且压力传感器和速度传感器通过信号调理电路与 A/D转换器电性连接,所述压射缸组件外部电性连接有比例节流阀,所述蓄能器和压射缸组 件之间电性连接有比例减压阀,所述比例减压阀与比例节流阀分别与D/A转换器电性连接, 所述PLC控制器内设无线通讯模块,且PLC控制器通过无线通讯模块无线连接有上位机和触 摸屏,所述触摸屏固定安装在控制箱的外部,所述PLC控制器的外部端口设有开关量输入端 口和开关量输出端口,所述开关量输入端口、信号调理电路、压力传感器及速度传感器构成 PLC 控制系统的前向通道,所述开关量输出端口、压射缸组件、比例减压阀与比例节流阀之 间构成PLC控制系统的后向通道。 进一步地,所述比例减压阀与比例节流阀均选用电液比例控制阀,且比例减压阀 与比例节流阀结构一致,所述比例节流阀包括步进电动机,所述步进电动机的一端外表面 固定设有外壳,所述外壳的另一端固定设有阀座,且外壳的内部设有与步进电动机相连接 的滚珠丝杆,滚珠丝杆的外部固定连接有连杆,所述连杆的一端固定连接有阀芯,所述阀座 4 CN 111604487 A 说 明 书 2/6 页 的内部设有阀套。 进一步地,所述阀座的外部固定开设有进口和出口,所述外壳的顶端固定安装有 零位移传感器,所述零位移传感器通过D/A传感器与PLC控制器电性连接。 进一步地,所述传动液箱与压铸机上设有液压系统,所述液压系统包括与压射缸 组件电性连接的第二电磁换向阀,所述压射缸组件与蓄能器之件设置有第一电磁换向阀, 所述蓄能器和增压器的外部均设置有第四电磁换向阀,所述第四电磁换向阀的外部串联有 溢流阀。 进一步地,两个所述第四电磁换向阀的外部分别连接第三电磁换向阀,且两个第 三电磁换向阀的外部均连接有比例复合阀。 进一步地,所述压射缸组件包括基壳,所述蓄能器和增压器固定设置在基壳上,并 且蓄能器和增压器与基壳之间呈贯通设置,所述基壳的内部靠近增压器的一端设置有增压 活塞,所述基壳的内部靠近增压活塞的一侧固定设有基座,所述基座的内部沿横向插设有 增压活塞杆,所述增压活塞杆与增压活塞固定连接。 进一步地,所述基壳的一侧外侧壁固定安装有套筒,所述套筒的内部设置有浮动 活塞,所述增压活塞杆远离增压活塞的一端与浮动活塞相固定连接。 进一步地,所述套筒的内部插设有活塞,所述活塞贯穿套筒的一端固定设有射料 冲头,所述射料冲头的外部插接有射料室,且射料室的顶端靠近射料冲头的一端开设有浇 注口。 进一步地,所述射料室远离射料冲头的一端固定连接有定模座,所述定模座的一 侧固定设有动模座,所述控制箱的外部固定安装有合模缸,所述合模缸远离控制箱的一端 固定设有支撑座板,且支撑座板与动模座之间固定设有连杆铰链。 进一步地,所述基座靠近增压活塞的一端与增压活塞之间设置有相互卡接的卡杆 和卡座,所述基座靠近增压活塞的一端与增压活塞之间且位于卡杆和卡座的内侧固定设有 弹簧。 本发明具有如下优点: 1、通过设置的速度传感器和压力传感器,检测当前的压射速度和油液压力,模拟 电信号经信息调理电路由A/D转换器变换为数字量电压信号并输入到PLC控制器中,该信号 与参考信号进行计算比较后控制器输出相应的控制电压信号,该控制信号经D/A转换器转 换为模拟电流信号并作用在比例节流阀和比例减压阀上,由此调节压射过程中的速度和压 力直接掌握压铸机的运行状态、方便修改工艺参数,具有较好的人机交互功能,操作便利。 2、通过对压铸机的液压系统进行改进,通过设置选用比例减压阀和比例节流阀, 并采用PLC控制器控制操作,方便灵活调节被控参数,完成参数的闭环控制,以实现速度及 压力的无级调节,使得系统的运行更加平稳,发热量有所减小,机体能耗有所降低,更加节 能环保。 2、通过设置的弹簧、卡座和卡件,通过第二电磁换向阀的换向动作,实现压射缸组 件中的射料冲头的收回时,由于弹簧的弹力作用可保证卡座快速复位与卡杆保持卡接,缩 短压射缸组件反应时间,提高压射的速度,易获得具有外表光滑、结构紧凑和轮廓清晰的产 品。 5 CN 111604487 A 说 明 书 3/6 页 附图说明 为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方 式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅 仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据 提供的附图引伸获得其它的实施附图。 本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供 熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的 实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功 效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。 图1为本发明提供的压铸机的整体结构示意图; 图2为本发明提供的压射缸组件的剖视图; 图3为本发明提供的液压系统原理图; 图4为本发明提供的比例节流阀的剖视图; 图5为本发明提供的电液比例控制系统框图; 图6为本发明提供的压铸机控制系统框图; 图7为本发明提供的图6中A部的结构示意图; 图中:1、传动液箱;2、压射缸组件;201、基壳;202、射料室;203、浇注口;204、增压 活塞;205基座;206、增压活塞杆;207、活塞;208、射料冲头;209、浮动活塞;210、套筒3、控制 箱;4、触摸屏;5、蓄能器;6、增压器;7、第一电磁换向阀;8、比例减压阀;9、比例节流阀;901、 步进电动机;902、外壳;903、阀座;904、滚珠丝杆;905、连杆;906、阀套;907、阀芯;908、进 口;909、出口;910、零位移传感器;10、第二电磁换向阀; 11、第三电磁换向阀;12、比例复合 阀;13、溢流阀;14、第四电磁换向阀; 15、压力传感器;16、PLC控制器;17、速度传感器;18、 信号调理电路;19、 D/A转换器;20、A/D转换器;21、弹簧;22、开关量输入;23、开关量输出; 24、无线通信模块;25、上位机;26、定模座;27、动模座;28、连杆铰链; 29、合模缸;30、液压 泵;31、卡座;32、卡杆;33、支撑座板。