技术摘要:

本发明公开了一种易拆卸、可修复高耐磨陶瓷合金复合磨辊的制造方法,包括:将陶瓷颗粒进行表面金属化预处理;将预处理后的陶瓷颗粒与粘结剂均匀混合;在混合物中加陶瓷粉末并混合均匀;将颗粒混合物均匀装入泡沫陶瓷舟模具干燥得陶瓷预制件;将陶瓷预制件固定在辊皮衬 全部

背景技术:

在电力、水泥、冶金、矿山等行业,磨辊在制粉系统中被广泛使用,它作为主要的耐 磨件,磨辊的耐磨性能直接影响到制粉的作业率、煤粉质量、磨辊消耗和生产成本。由于任 何磨辊材料,在制粉工况条件下,都有较为严重的磨损,当磨辊磨损出现较严重的凹坑、沟 槽后,会导致磨煤机煤粉效率下降,磨煤机出力不足。 目前火力发电厂所用的磨辊大部分为高铬铸铁整体铸造而成,成本较高,且打磨 加工困难。运行磨损后在其上面反复堆焊耐磨合金层可以提高磨辊的使用寿命,但次数有 限,且成本较高,容易出现堆焊层脱落的现象,同时电厂频繁的停机检修造成了极大的经济 损失,寿命一般6000-8000小时。 为了提高磨辊使用寿命,目前电厂逐渐开始采用金属陶瓷复合磨辊,寿命可达堆 焊材料的2-3倍。金属陶瓷复合磨辊比较成熟的结构形式有两种,一次浇注成型和二次浇注 成型。一次浇注成型工艺是指将陶瓷芯板一次浇注高铬铸铁材料而成,提升磨辊使用寿命, 但磨损后废旧磨辊不能堆焊再使用,废旧磨辊也无法进行直接回炉使用,需要花费大量的 碳刨及人工成本,同时严重影响中频炉炉衬材料的使用频次,增加中频炉维护成本。二次浇 注成型工艺制备复合磨辊,首先采用高铬铸铁浇铸陶瓷网格体制备出金属陶瓷复合耐磨 件,然后对金属陶瓷复合耐磨件二次浇铸球墨铸铁制备出复合磨辊,较高铬铸铁整体浇铸 磨辊降低成本,但使用后的磨辊也不能堆焊使用,废旧磨辊再次回炉使用成本较高。对于用 户来说,虽然金属陶瓷磨辊使用可以实现原堆焊材料的2-3倍,但是后期不能堆焊再次使用 成为两种工艺存在的缺点,再次采购金属陶瓷复合磨辊又需要大量的资金成本,该问题成 为产品不能普遍推广的重要原因。

技术实现要素:

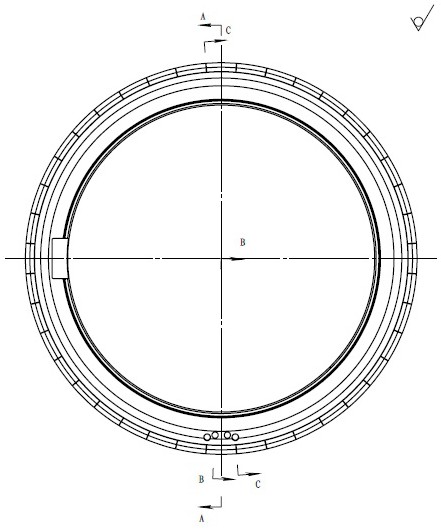

发明目的:本发明的目的是为了解决现有技术中的不足,提供一种易拆卸、可修复 高耐磨陶瓷合金复合磨辊的制造方法,其辊皮衬板与辊芯大量采用键槽与卡槽等内固定, 替代了辊皮衬板端面螺栓结构,减少了打孔等机加工步骤;磨辊后期磨损后,无需更换辊 芯,可以打磨焊缝,取出树脂垫片,将磨损严重的辊皮衬板拆掉,安装更换新的辊皮衬板后 即可,可实现陶瓷磨辊的可修复,大大降低磨辊的采购成本。 技术方案:本发明所述的一种易拆卸、可修复高耐磨陶瓷合金复合磨辊的制造方 法,包括如下步骤: (1)将粒径为8-30目的陶瓷颗粒进行表面金属化预处理; (2)将预处理后的陶瓷颗粒与粘结剂按一定比例均匀混合,其中粘结剂的加入量是陶 瓷颗粒质量的2%-8% ; 4 CN 111571121 A 说 明 书 2/6 页 (3)在步骤(2)混合物中加入一定比例陶瓷粉末并混合均匀,得颗粒混合物,其中陶瓷 粉末的粒径为200-500目,加入量是混合物质量的1%-6% ; (4)将步骤(3)颗粒混合物均匀装入泡沫陶瓷舟模具,紧实后陶瓷舟整体放入干燥箱中 50℃-200℃干燥24-72小时,干燥出箱后脱模后得陶瓷预制件; (5)将步骤(4)陶瓷预制件固定在辊皮衬板铸型型腔表面,然后浇注耐磨合金金属液, 得到表面由陶瓷预制件与耐磨合金材料呈冶金结合的金属陶瓷复合辊皮衬板; (6)将步骤(5)金属陶瓷复合辊皮衬板进行热处理,使其工作表面硬度达到58-62HRC; (7)将步骤(6)金属陶瓷复合辊皮衬板进行机加工,基准衬板上端面钻有螺纹孔,其他 衬板上端面开有键槽; (8)熔炼母体金属材料形成金属液,然后浇注进入铸型型腔,得到磨辊辊芯,将步骤(7) 开有键槽的辊皮衬板小头依次装配在设有卡槽结构的辊芯小头,每安装1块辊皮衬板,将扁 铁敲入辊芯和辊皮衬板上端接触面的键槽中锁死固定,再将销轴插入辊皮衬板侧面的半圆 形凹槽中,在安装相邻辊皮衬板时使两块衬板压紧固定销轴;将基准辊皮衬板大头装配在 辊芯设有螺纹孔的对应位置,使用球形螺栓堵头将基准辊皮衬板固定在辊芯表面,将销轴 穿过辊芯的通孔并插入两块衬板侧面接触面间的孔中,在球形螺栓堵头和销轴上覆盖树脂 垫片并满焊,得到金属陶瓷复合辊皮衬板与辊芯复合的易拆卸、可修复、高耐磨陶瓷合金复 合磨辊。 进一步的,所述的陶瓷颗粒金属化预处理是将陶瓷颗粒表面包覆铜粉、钛粉、镍粉 或任意两种的混合物。 进一步的,所述陶瓷颗粒为氧化铝、氧化锆、碳化硅、碳化钛、碳化钨、氮化钛中的 一种或任意几种的组合。 进一步的,所述粘结剂为硅溶胶、水玻璃、铝溶胶、碳酸钠、聚乙烯醇、酚醛树脂中 的一种或任意几种的组合。 进一步的,所述陶瓷粉末为碳化硼、碳化硅、氧化钇中的一种或任意几种的组合。 进一步的,所述耐磨合金金属液为高铬铸铁或高锰钢。 进一步的,所述母体金属材料为球墨铸铁、低碳钢或中碳钢中的一种。 进一步的,所述陶瓷预制件表面呈蜂窝状或网格状,预制件厚度为10-60mm,陶瓷 预制件表面为平面或曲面。 进一步的,所述键槽形状为梯形或长方形,且辊皮键槽与磨辊中心的距离稍大于 辊芯键槽到磨辊中心的距离。 进一步的,所述金属陶瓷复合辊皮衬板内弧面设有凹槽,所述凹槽的面积占内弧 面面积的50-70%。 有益效果:本发明的有益效果如下: (1)辊皮衬板内弧安装面采用凹槽状结构,和辊芯装配时可以减少打磨面积,降低生产 成本; (2)辊皮衬板与辊芯大量采用键槽与卡槽等内固定,通过敲入的扁铁形变产生的弯曲 应力使辊皮衬板固定在辊芯上,替代了辊皮衬板端面螺栓结构,减少了打孔等机加工步骤, 同时,即使磨辊端面磨损也不会磨损到孔内球形堵头和销轴以及键槽内的扁铁,同时销轴 也可以使辊皮衬板在磨损产生裂纹后仍能固定在辊芯表面,保证设备运行安全、可靠; 5 CN 111571121 A 说 明 书 3/6 页 (3)辊芯采用普通金属材料,硬度低,容易加工,大大降低机加工成本; (4)磨辊后期磨损后,无需更换辊芯,可以打磨焊缝,取出树脂垫片,将磨损严重的辊皮 衬板拆掉,安装更换新的辊皮衬板后即可,可实现陶瓷磨辊的可修复,大大降低磨辊的采购 成本; (5)磨辊工作面由耐磨合金和金属陶瓷复合材料交错构成,呈蜂窝状,具有双重耐磨性 能,较高铬铸铁磨辊寿命提高至2倍以上。 附图说明 图1为本发明复合磨辊的俯视图; 图2为本发明复合磨辊的立体结构示意图; 图3为本发明复合磨辊的剖视图; 图4为本发明复合磨辊的A-A局部剖视图; 图5为本发明复合磨辊的B-B局部剖视图; 图6为本发明复合磨辊的C-C局部剖视图; 图7为本发明蜂窝状陶瓷预制件的结构示意图; 图8为图7的结构剖视图; 图9为本发明开孔辊皮衬板的结构示意图; 图10 为本发明设有键槽结构的辊皮衬板的结构示意图; 图11为本发明辊芯的结构示意图; 图12为图11的结构剖视图。