技术摘要:

一种差速器壳体的加工方法,包括以下步骤:(a)对差速器壳体铸造坯件的轴承位外圆Ⅰ、外圆Ⅰ、法兰盘外圆、外端面Ⅰ以及外端面Ⅱ进行粗车加工,对外圆Ⅱ和外圆Ⅲ进行粗车加工和精车加工;(b)对差速器壳体铸造坯件的轴承位外圆Ⅱ、半轴孔Ⅱ、内端面Ⅱ、内止口Ⅱ、润 全部

背景技术:

差速器壳体是汽车驱动桥总成中关键零件之一,精度要求高,加工难度大,加工质 量直接影响主减速器齿轮的啮合精度和驱动桥总成的噪声指标。对于半球内端面型式的差 速器壳体,目前差速器生产厂家大多采用球端面专机来完成球面和内端面的加工,加工成 本高,且轴承位外圆、半轴孔、销轴孔、锁销孔、球面、内端面分工序加工,相互间的精度关系 不能得到有效保证。这就是现有技术中的不足之处。

技术实现要素:

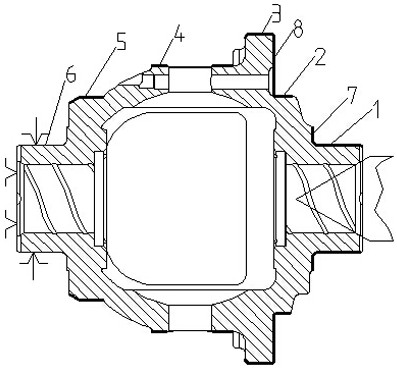

本发明所要解决的技术问题,就是针对现有技术所存在的不足,而提供一种差速 器壳体的加工方法,可在通用的机床上完成差速器壳体的加工,降低加工成本,同时能够减 少装夹次数,保证重要配合功能面相互之间的精度。 本方案是通过如下技术措施来实现的:一种差速器壳体的加工方法,包括以下步 骤: (a)对差速器壳体铸造坯件的轴承位外圆Ⅰ、外圆Ⅰ、法兰盘外圆、外端面Ⅰ以及外端面Ⅱ 进行粗车加工,对外圆Ⅱ和外圆Ⅲ进行粗车加工和精车加工; (b)对差速器壳体铸造坯件的轴承位外圆Ⅱ、半轴孔Ⅱ、内端面Ⅱ、内止口Ⅱ、润滑油槽 Ⅱ以及外端面Ⅲ进行粗车加工和精车加工,对球面进行粗车加工,对法兰盘外圆进行精车 加工; (c)对差速器壳体铸造坯件的轴承位外圆Ⅰ、球面、外端面Ⅰ、外圆Ⅰ以及外端面Ⅱ进行精 车加工,对半轴孔Ⅰ、内端面Ⅰ、内止口Ⅰ以及润滑油槽Ⅰ进行粗车加工和精车加工,钻铰销轴 孔以及钻锁销孔。 优选的,还包括步骤(d),在法兰盘上钻法兰孔。 优选的,在步骤(a)中,采用通用车床进行加工,所述通用车床的三爪卡盘夹紧轴 承位外圆Ⅱ,所述通用车床的顶尖顶入半轴孔Ⅰ内,在一次装夹内,完成步骤(a)中的加工; 优选的,所述步骤(a)中的加工顺序依次为:粗车轴承位外圆Ⅰ、粗车外端面Ⅰ、粗车外圆 Ⅰ、粗车外端面Ⅱ、粗车法兰盘外圆、粗车外圆Ⅱ、粗车外圆Ⅲ、精车外圆Ⅱ,精车外圆Ⅲ。 优选的,在步骤(b)中,采用通用数控机床进行加工,采用双层自定心夹具夹紧差 速器壳体,在一次装夹内,完成步骤(b)中的加工; 优选的,所述步骤(b)中的加工顺序依次为:粗车轴承位外圆Ⅱ、粗车外端面Ⅲ、精车轴 承位外圆Ⅱ、精车外端面Ⅲ、精车法兰盘外圆、粗车半轴孔Ⅱ、粗车和精车内止口Ⅱ、粗车和 精车内端面Ⅱ、粗车球面。 采用外圆粗车刀对轴承位外圆Ⅱ进行粗车加工,采用外圆精车刀对轴承位外圆 Ⅱ、法兰盘外圆以及外圆Ⅱ进行精车加工,采用内孔粗车刀对半轴孔Ⅱ进行粗车加工,采用 4 CN 111590274 A 说 明 书 2/5 页 内孔精车刀对半轴孔Ⅱ进行精车加工,采用油槽刀对润滑油槽Ⅱ进行粗车加工和精车加 工,采用可伸缩刀具对内端面Ⅱ进行粗车加工和精车加工,采用可伸缩刀具对球面进行粗 车加工,采用外端面粗车刀对外端面Ⅲ进行粗车加工,采用外端面精车刀对外端面进行精 车加工。 优选的,在步骤(c)中,采用通用数控机床进行加工,采用双层自定心夹具夹紧差 速器壳体,在一次装夹内,完成步骤(c)中的加工; 优选的,所述步骤(c)中的加工顺序依次为:粗车半轴孔Ⅰ、粗车和精车内止口Ⅰ、精车轴 承位外圆Ⅰ、精车外端面Ⅰ、精车外圆Ⅰ、精车外端面Ⅱ、粗车和精车内端面Ⅰ、精车球面、粗车 和精车润滑油槽Ⅰ、精车半轴孔Ⅰ、钻销轴孔、铰销轴孔、钻锁销孔。 采用外圆精车刀对轴承位外圆Ⅰ进行精车加工,采用外端面精车刀对外端面Ⅰ以及 外端面Ⅱ进行精车加工,采用内孔粗车刀对半轴孔Ⅰ进行粗车加工,采用内孔精车刀对半轴 孔Ⅰ进行精车加工,采用油槽刀对润滑油槽Ⅰ进行粗车加工和精车加工,采用可伸缩刀具对 内端面Ⅰ进行粗车加工和精车加工,采用可伸缩刀具对球面进行精加工,采用钻刀和铰刀对 销轴孔先钻后铰,然后采用钻刀钻锁销孔。 优选的,在步骤(d)中,采用通用钻床进行加工。 优选的,所述双层自定心夹具包括圆周均匀布置的三个夹块,三个夹块分别与液 压卡盘上的三个滑块通过螺栓固定连接,所述夹块上设置有用于安装螺栓的螺栓孔,所述 夹块的右侧设置有与差速器壳体配合的刚性夹持部,所述夹块的左侧设置有与差速器壳体 配合的弹性夹持部,所述弹性夹持部一侧设置有通槽。 优选的,在步骤(b)中,所述弹性夹持部夹持轴承位外圆Ⅰ,所述刚性夹持部夹持外 圆Ⅰ;在步骤(c)中,所述弹性夹持部夹持轴承位外圆Ⅱ,所述刚性夹持部夹持法兰盘外圆。 采用本技术方案,所述三个夹块可随着液压卡盘上的三个滑块一定进行张开与收紧,所述 弹性夹持部一侧设置有周向的通槽,所述弹性夹持部可有微量的弹性变形,使差速器壳体 的周向定位更能贴紧。 优选的,对球面、内端面Ⅰ和内端面Ⅱ的车加工均采用可伸缩刀具;所述伸缩刀具 包括以下两种结构形式: (一)所述可伸缩刀具包括刀塔,所述刀塔固定连接有刀座前体和刀座后体,所述刀座 前体和刀座后体内设置有可转动的螺纹杆,所述螺纹杆上固定安装有盘齿,所述盘齿设置 在刀座前体和刀座后体之间,所述刀塔内设置有可转动的蜗杆,所述蜗杆的末端与盘齿啮 合传动或者所述刀塔内设置有可转动的转轴,所述转轴的末端安装有与盘齿啮合传动的螺 旋伞齿,所述螺纹杆上螺纹连接有滑块,所述刀座前体内设置有与滑块上的凸起配合的滑 槽,所述刀座前体内设置有拉孔,所述拉孔内设置有拉杆,所述拉杆的一端与滑块固定连 接,所述刀座前体的前端连接有刀头,所述刀头的中部通过销轴与刀座前体的前端转动连 接,所述拉杆的另一端固定连接有滑动柱,所述刀头的尾端设置有与滑动柱滑动配合的条 形孔,所述刀头可为加工球面的球笼刀或者可为加工内端面Ⅰ和/或内端面Ⅱ的端面刀。 (二)所述可伸缩刀具包括刀塔,所述刀塔固定连接有刀座,所述刀座内设置有液 压缸,所述液压缸的伸缩杆固定连接有滑块,所述刀座内设置有与滑块上的凸起配合的滑 槽,所述刀座的前端设置有拉孔,所述拉孔内设置有拉杆,所述拉杆的一端与滑块固定连 接,所述刀座的前端连接有刀头,所述刀头的中部通过销轴与刀座的前端转动连接,所述拉 5 CN 111590274 A 说 明 书 3/5 页 杆的另一端固定连接有滑动柱,所述刀头的尾端设置有与滑动柱滑动配合的条形孔,所述 刀头可为加工球面的球笼刀或者可为加工内端面Ⅰ和/或内端面Ⅱ的端面刀。 本发明与现有技术相比具有以下优点:将差速器壳体的加工在通用车床、数控机 床以及通用钻床上完成,降低加工成本,同时能够减少装夹次数,保证重要配合功能面相互 之间的精度。 由此可见,本发明与现有技术相比,具有突出的实质性特点和显著的进步,其实施 的有益效果也是显而易见的。 附图说明 为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单 地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术 人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。 图1为差速器壳体的加工工序一的结构示意图; 图2为差速器壳体的加工工序二的结构示意图; 图3为差速器壳体的加工工序三的结构示意图; 图4为差速器壳体的加工工序四的结构示意图; 图5为双层自定心夹具的结构示意图(图中只示出一个夹块); 图6为可伸缩刀具的结构示意图一; 图7为可伸缩刀具的结构示意图二; 图8为可伸缩刀具的结构示意图三; 图9为可伸缩刀具的结构示意图四。 图中:1-轴承位外圆Ⅰ,2-外圆Ⅰ,3-法兰盘外圆,4-外圆Ⅱ,5-外圆Ⅲ,6-轴承位外 圆Ⅱ,7-外端面Ⅰ,8-外端面Ⅱ,9-外端面Ⅲ,10-半轴孔Ⅱ,11-内端面Ⅱ,12-内止口Ⅱ,13- 润滑油槽Ⅱ,14-半轴孔Ⅰ,15-内端面Ⅰ,16-内止口Ⅰ,17-润滑油槽Ⅰ,18-销轴孔,19-锁销孔, 20-球面,21-法兰孔,22-双层自定心夹具,22.1-液压卡盘,22.2-夹块,22.2.1-螺栓孔, 22.2.1-刚性夹持部,22.2.3-弹性夹持部,22.2.4-通槽,24-可伸缩刀具,24.1-刀塔,24.2- 刀座前体,24.3-刀座后体,24.4-螺纹杆,24.5-盘齿,24.6-轴承Ⅰ,24.7-蜗杆,24.8-轴承 Ⅱ,24.9-滑块,24.10-拉孔,24.11-拉杆,24.12-刀头,24.13-销轴,24.14-滑动柱,24.15- 条形孔,24.16-液压缸。