技术摘要:

本发明公开了一种热固性复合材料模压模具自动开合模及清理装置和方法,属于复合材料产品制造技术领域。本发明提供的装置包括模具缓存台、模具滑台、模具夹紧装置、上模板提升装置、顶针板顶出装置、上料提示装置和粉尘收集装置,实现对标准模具的一次性开模填料。本发 全部

背景技术:

模压成型是复合材料生产的一种重要方式。对于多品种小批量复材制品件,需要 频繁的在压机内更换模具。现有技术中常采用移动式模具,每次模压完成后,需要人工将模 具整个取出,造成劳动强度偏大;此外,传统模具开、合模清理需要人工操作,劳动强度偏 大;原岗位一个人站在一台压机旁边进行模具清理及上、下料,成型时需要加热保压,设备 附件温度高,工人工作环境恶劣;原岗位通过压机开、合模,造成压机有效使用率偏低。

技术实现要素:

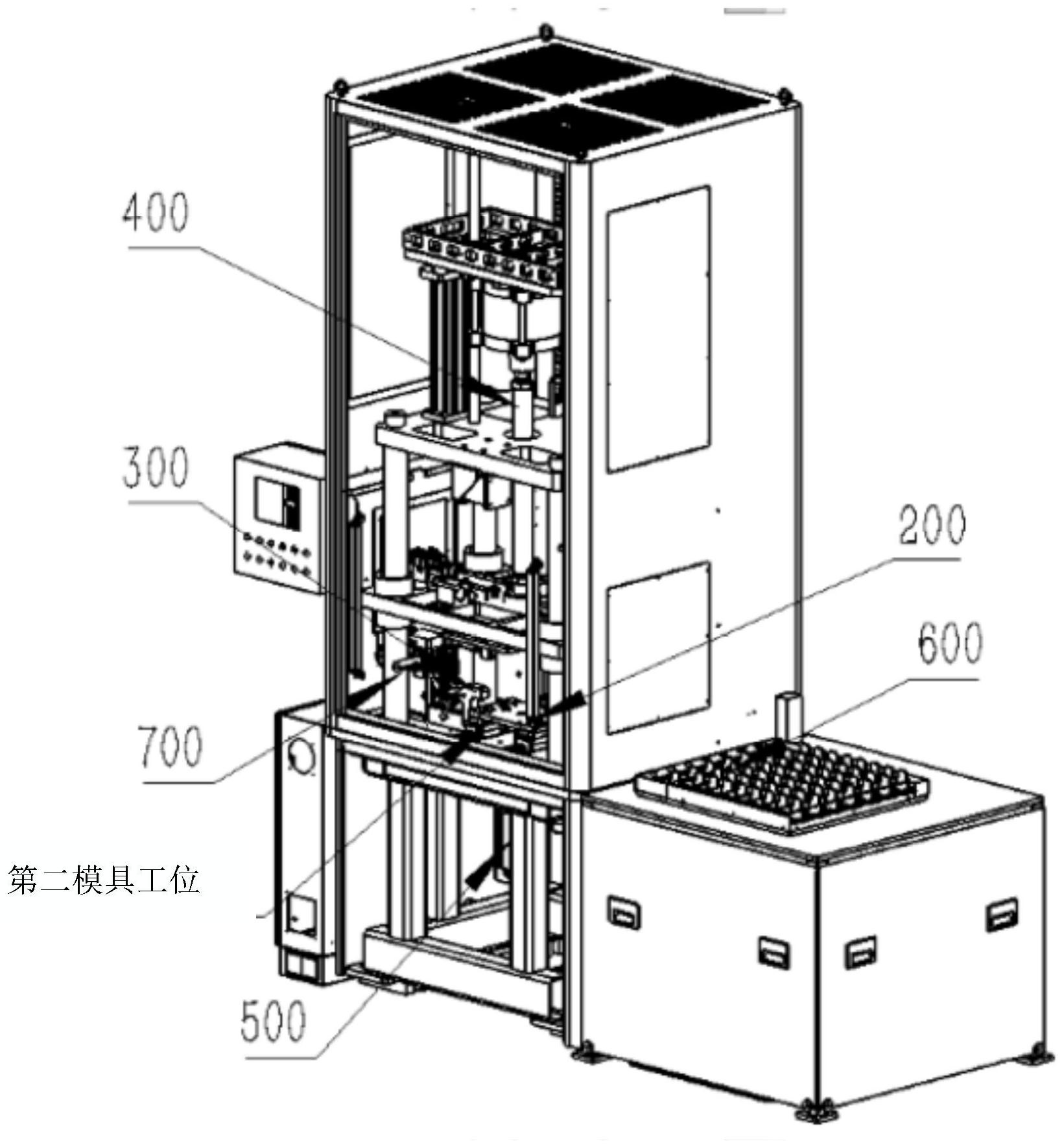

本发明提供一种热固性复合材料模压模具自动开合模及清理装置,以解决现有技 术中人工劳动强度大和效率低的问题, 一种热固性复合材料模压模具自动开合模及清理装置,包括: 模具缓存台,设于支架前第一模具工位上方并能够夹取所述第一模具工位放置的 成型模具; 模具滑台,滑动连接在支架下方,能够在第一模具工位和第二模具工位之间滑动, 模具滑台被配置为将第一模具工位的成型模具运输到所述第二模具工位,以及将所述第二 模具工位填料模具运输到所述第一模具工位; 模具夹紧装置,包括上模具夹紧装置和下模具夹紧装置,所述上模具夹紧装置用 于夹紧所述第二模具工位放置的填料模具或成型模具的上模板,所述下模具夹紧装置用于 夹紧所述第二模具工位放置的填料模具或成型模具的下模板; 上模板提升装置,连接所述第二模具工位放置的所述成型模具的上模板,能够将 所述上模板拉起以脱离所述下模板; 顶针板顶出装置,设置在所述第二模具工位下方,能够将置于所述第二模具工位 上的所述成型模具内部的成型件顶出; 上料提示装置,包括指示灯、型芯料盒和材料料盒,能够指示当前需要填料的型芯 料盒和材料料盒所在排或列; 粉尘收集装置,围设在所述第二模具工位周围以收集填料和成型件出模时产生的 粉尘。 可选地,所述模具缓存台包括: 第一气缸,设置在固定支架上,活塞杆竖直向下连接夹紧导轨,通过第一气缸驱 动,夹紧导轨能够沿升降导轨上下移动; 抓手,滑动安装在夹紧导轨的两端并与设置在所述夹紧导轨上的夹紧气缸的输出 端连接,所述夹紧气缸被配置以驱动抓手的分合,实现模具的夹紧与松开。 5 CN 111572067 A 说 明 书 2/10 页 可选地,所述模具缓存台还包括: 限位螺钉,连接在夹紧导轨上,从所述夹紧导轨的两端向中间旋入; 浮动限位块,连接在所述抓手上并与所述限位螺钉位置相对; 第一压缩弹簧,连接在所述浮动限位块的外侧,并与所述限位螺钉的位置相对。 可选地,所述模具滑台包括: 第二气缸,固定在所述支架上; 直线导轨,设置在所述支架上,平行于所述第二气缸的驱动方向; 溜板,滑动连接在所述直线导轨上并且一端与所述第二气缸的输出端连接,所述 第二气缸能够驱动所述溜板在所述直线导轨上滑动; 可选地,所述上模具夹紧装置,包括: 第三气缸,所述第三气缸的缸体安装在上模具固定板上; 第一驱动杆,第一端与所述第三气缸的输出端转动连接;所述第一驱动杆与所述 支架转动连接; 第一连杆,第一端与所述第一驱动杆的第二端转动连接; 第一压杆,所述第一压杆为L型,顶部第一端与所述支架转动连接,中间的拐点位 置与所述第一连杆的第二端转动连接,第二端为自由端,用以夹紧所述成型模具或填料模 具的上模板; 第一调整垫片(305),设在所述自由端的端面,通过第一螺栓(306)进行固定。 可选地,所述下模具夹紧装置,包括: 第四气缸,所述第四气缸的缸体固定在支架上; 第二驱动杆,第一端与所述第四气缸的输出端转动连接;所述第二驱动杆与所述 支架转动连接; 第二连杆,第二端与所述第二驱动杆的第二端转动连接; 第二压杆,所述第二压杆为“┌”型,底部第一端与所述支架转动连接,中间的拐点 位置与所述第二连杆的第二端转动连接,顶部第二端为自由端,用以夹紧所述成型模具或 填料模具的下模板; 第二调整垫片,设在所述自由端的端面,通过第二螺栓进行固定。 可选地,所述上模提升装置包括: 上模具固定板; 拉杆,底端连接上模具固定板; 开模大气缸,缸体固定在吊板上,活塞杆与所述拉杆的顶部固定连接,所述开模大 气缸被配置以通过所述拉杆向上提起所述上模具固定板,以将所述上模板和所述下模板分 离; 开模升降气缸,缸体固定在支撑板上,活塞杆连接所述吊板,所述支撑板设置在所 述吊板和所述上模具固定板之间,并固定在所述支架上,所述拉杆穿过所述支撑板上的通 孔连接所述开模大气缸的活塞杆;所述支撑板上设置滑轨,所述吊板能够沿所述滑轨上下 滑动。 可选地,,所述顶针板顶出装置包括: 顶出气缸,固定在所述支架上并位于所述模具滑台的下方; 6 CN 111572067 A 说 明 书 3/10 页 顶杆,顶杆的底端固定在所述顶出气缸的输出端,顶端穿过溜板上通孔与所述下 模板上的通孔相对。 可选地,所述粉尘收集装置,包括: 护罩,围设所述模具缓存台、模具滑台、模具夹紧装置和上模板提升装置,与所述 支架一起形成密闭工作间;所述护罩的前后侧面分别设有前升降门和后升降门; 吹气喷嘴,设置在所述护罩内部,并且与所述护罩的底板上的吸料口位置相对; 集尘箱,经第一管道与风机连接,所述风机被配置为提供负压动力;所述吸料口通 过第二管道与所述集成箱连通; 可选地,所述成型模具和填料模具均采用标准模具,所述标准模具包括上模板和 下模板,所述上模板和下模板组合形成型腔,所述型腔内设有顶针固定板,所述顶针固定板 上具有顶针; 下模板的侧面设置有第一对接孔和第二对接孔,所述第一对接孔与模具运输机器 人的抓手相配合实现抓取运输;所述第二对接孔与所述模具缓存台上的抓手相配合实现抓 取;上模板和下模板的边缘均凸出所述型腔形成吊耳,所述吊耳与所述模具夹紧装置配合 实现对标准模具的夹紧。 本发明还提供一种热固性复合材料模压模具自动开合模及清理方法,包括如下步 骤: S1,模具运输机器人将成型模具搬运至第一模具工位; S2,模具缓存台抓取所述成型模具并等待; S3、模具滑台将第二模具工位上的填料模具运送到第一模具工位并由模具运输机 器人取走;然后模具缓冲台将所述成型模具放置在所述第一模具工位的模具滑台上; S4、模具滑台将所述成型模具从第一模具工位运输到第二模具工位; S5、模具夹紧装置夹紧所述成型模具的上模板和下模板; S6、上模板提升装置启动开模大气缸使得所述上模板与所述下模板分离;然后升 降气缸启动,将所述上模板提升到位;锁紧气缸的活塞杆伸出置于所述容置槽内,实现锁 死; S7、顶针板顶出装置将所述型腔内零件顶出; S8、根据上料提示装置的指示,向空的型腔内填料;所述锁紧气缸的活塞杆收缩解 锁,上模板提升装置下降使得上模板盖住下模板,形成填料模具; S9、模具夹紧装置释放夹紧力,模具滑台将填料模具运输到第一模具工位,由模具 运输机器人取走。 本发明的优点在于: 本发明能够实现热固性复合材料的自动化模具开模、合模、清理、零件顶出等生产 全过程,集成化高,工作效率高。 本发明将开模、填料单元与粉尘收集装置分开,由于模压成型时间远大于清理时 间,可以将五台压机的模具通过一个本发明的自动开模及清理装置进行生产作业,从而实 现提高设备的使用率,减轻工人劳动强度、改善车间生产环境,增加车间生产的有效利用 率。 7 CN 111572067 A 说 明 书 4/10 页 附图说明 图1A和图1B分别为本发明的热固性复合材料模压模具自动开合模及清理装置的 正面和背面的结构示意图; 图2A和图2B分别为本发明中模具缓存台的正面和背面的结构示意图; 图3为本发明中模具滑台的结构示意图; 图4为本发明中上模具夹紧装置的结构示意图; 图5为本发明中下模具夹紧装置的结构示意图; 图6本发明中上模板提升装置的结构示意图; 图7本发明中顶针板顶出装置的结构示意图; 图8本发明中上料提示装置的结构示意图; 图9本发明中粉尘收集装置的结构示意图; 图10为标准模具的结构示意图; 图11为标准模具的爆炸结构示意图。 图中: 1.支架;100.模具缓存台; 101.第一气缸;102.升降导轨;103.浮动导轨 104.夹紧导轨;105.限位螺钉; 106.抓手;107.浮动限位块;108.第一压缩弹簧; 109.第二压缩弹簧;110.限位螺钉;111.关节轴承;112.夹紧气缸; 113.调整螺栓; 200.模具滑台;201.第二气缸;202.直线导轨;203.溜板; 300.模具夹紧装置; 301.第三气缸;302.第一驱动杆;303.第一连杆;304.第一压杆; 305.第一调整垫片;306.第一螺栓;307.第四气缸;308.第二驱动杆; 309.第二连杆;310.第二压杆;311.第二调整垫片;312.第二螺栓; 400.上模板提升装置; 401.上模具固定板;402.拉杆;403.锁死气缸; 404.开模升降气缸;405.开模大气缸;406.支撑板;407.吊板; 408.容置槽; 500.顶针板顶出装置;501.顶出气缸;502.顶杆; 600.上料提示装置;601.走线槽;602.指示灯;603.型芯料盒; 604.加热棒;605.材料料盒;606.隔热板; 700.粉尘收集装置;701.护罩;702.前升降门;703.后吹气喷嘴; 704.吸料口;705.下落限位杆;707.前吹气喷嘴;708.第一管道;709.集尘箱; 710.第二管道;711.后升降门;712.底板; 800.标准模具;801.上模板;802.下模板;803.型腔;804.顶针固定板; 805.顶针;806.第一对接孔;807.第二对接孔;808.吊耳。