技术摘要:

本发明涉及一种生产丙烯的方法和系统,该方法包括:将含C4烯烃的馏分段和含C8烯烃的馏分段引入叠合反应器中与叠合催化剂接触并进行叠合反应,得到含有C12烯烃的叠合产物;将所得叠合产物分离出C12烯烃,将所得C12烯烃引入催化转化反应器进行催化转化反应得到丙烯。本发 全部

背景技术:

丙烯是最重要的石油化工原料之一,其中催化裂化产能位居首位,占比在34%,蒸 汽裂解占比27%,新兴工艺煤制烯烃产能占比23%,丙烷脱氢产能占比16%。借鉴常规催化 裂化反应-再生系统的操作、设计经验,国内外研究人员开发了一系列催化裂化生产丙烯的 工艺技术。 KBR与Mobil Technology公司共同开发了以重质油为原料生产丙烯的Maxofin技 术。该技术采用双提升管反应器,第一根提升管中裂化常规的FCC原料,反应生成的石脑油 进第二根提升管裂化增产丙烯,两个提升管共用一个沉降器和再生器。 UOP公司开发了以碳四以上低碳烯烃为原料生产丙烯的RxPro技术,该技术同样采 用双提升管反应器结构,第一提升管反应器用于重质原料的裂化,第二提升管反应器用于 回炼第一反应器生成的C4组分和石脑油,两个反应产物分别进入单独的分馏系统。 中国石油大学(华东)在两段提升管催化裂化技术基础上开发了TMP技术。该技术 以重质油为原料,利用两段提升管催化裂化工艺分段反应、催化剂接力和大剂油比的工艺 特点,针对不同性质的反应物料进行进料方式的优化组合,控制不同物料适宜的反应条件, 以达到提高丙烯产率的目的。 现有双提升管技术都是将不同馏分段经分馏塔分离、换热冷却为液体后再返回反 应器,不同馏分段先经分馏塔换热降温为液体,分离后直接或经适当重新预热后(仍然是液 体)进第二反应系统进一步转化,经过先降温又升温的过程,增加了设备和能耗投入,使工 艺技术的经济性大打折扣。同时,催化裂化生产的汽油含有相当含量的烯烃,随着环保要求 的提高,车用汽油中烯烃含量也受到更加严格的限制,国六汽油标准要求烯烃含量不大于 20%,这给传统的原油加工技术带来巨大挑战。 为了获得更高的丙烯产率,可以将催化裂化单元产生的汽油馏分段的一部分,或 者等价的来自精炼厂的诸如C6、C7和C8低聚物的进料,循环到额外的反应器,通常是副提升 管。 CN103814002A公开了使用一种或多种烃低聚的方法。所述方法可以包括使包含一 种或多种C3-C5烃的进料低聚以产生流出物,和使用于低聚的流出物至少一部分再循环来多 产丙烯。其在低聚反应区形成一种或多种C 8 烃,例如C8、C9、C12、C16和C20烯烃。

技术实现要素:

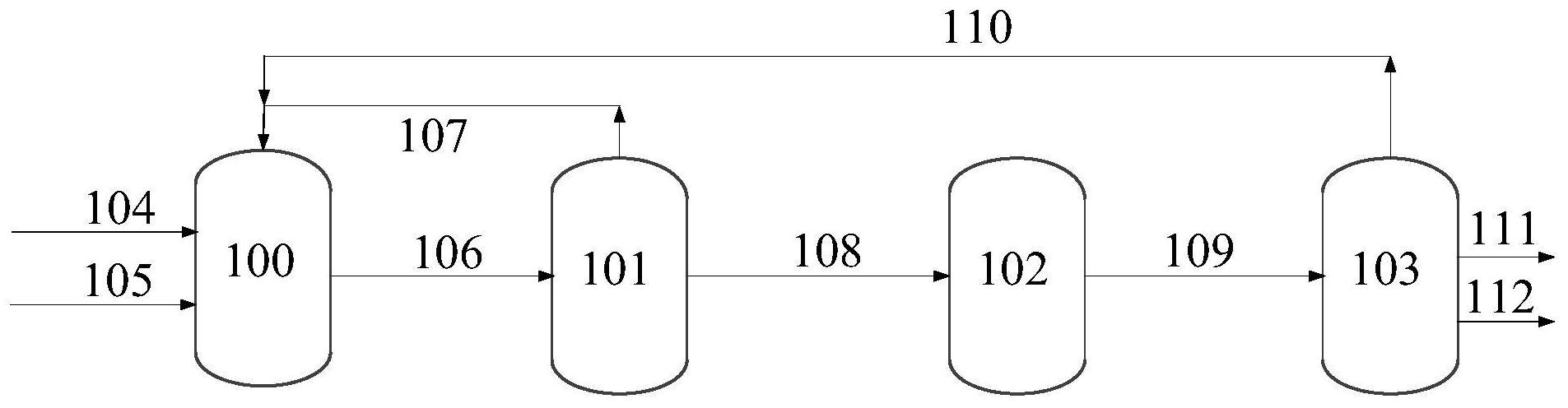

本发明的目的是提供一种生产丙烯的方法和系统,本发明有效提高了丙烯产率。 发明人在实验的过程中意外发现C12烯烃裂化生成丙烯的选择性最高。本发明的重要性在于 分离汽油烯烃产物进行选择性叠合,裂化获得了更高的丙烯收率,实现了石油资源的有效 利用。 5 CN 111718230 A 说 明 书 2/21 页 为了实现上述目的,本发明提供一种生产丙烯的方法,该方法包括: 将含C4烯烃的馏分段和含C8烯烃的馏分段引入叠合反应器中与叠合催化剂接触并 进行叠合反应,得到含有C12烯烃的叠合产物;将所得叠合产物分离出C12烯烃,将所得C12烯 烃引入催化转化反应器进行催化转化反应得到丙烯。 可选的,所述含C4烯烃的馏分段、含C8烯烃的馏分段来自炼油厂、化工厂各种装置, 炼油厂装置选自催化转化装置或/和热转化装置,其中所述催化转化装置选自各种催化裂 化装置、多产异构烷烃催化转化装置、催化裂解装置、催化热裂解装置中至少一种,所述热 转化装置选自各种热裂化装置、各种焦化装置中至少一种;化工厂装置选自蒸汽裂解装置 或/和烯烃叠合装置。 可选的,所述叠合反应的条件包括:温度为50-550℃,压力为0.2-8.0兆帕,重时空 速为0.1-10小时-1,C4烯烃与C8烯烃的重量比为1:(0.5-3); 所述叠合催化剂选自磷酸催化剂、酸性树脂、硅铝固体酸催化剂和分子筛固体酸 催化剂中的一种或多种。 可选的,所述磷酸催化剂为磷酸负载在硅藻土上形成的催化剂、磷酸载在活性炭 上形成的催化剂、磷酸浸泡过的石英砂形成的催化剂、磷酸负载在硅胶形成的催化剂和焦 磷酸铜负载在硅胶上形成的催化剂中的一种或多种; 所述的硅铝固体酸催化剂为金属离子负载在氧化铝和/或无定型硅铝载体上形成 的催化剂,所负载的金属离子选自VIII族金属和/或IVA族金属; 以分子筛固体酸催化剂的重量为基准,所述的分子筛固体酸催化剂包括10-100重 量%的沸石和0-90重量%的基质,所述的沸石选自Y型沸石、ZSM-5沸石和beta沸石中的一 种或多种。 可选的,以叠合产物的重量为基准,所述叠合产物中C12烯烃的含量在40重量%以 上,更优在70重量%以上,最优在80重量%以上; 所述含C4烯烃的馏分段和含C8烯烃的馏分段中C4烯烃和C8烯烃的总含量为40-100 重量%; 以含C4烯烃的馏分段和含C8烯烃的馏分段的总重量为基准,所述含C4烯烃的馏分 段和含C8烯烃的馏分段中,硫含量不超过20微克/克,碱性氮化物含量不超过0.6微克/克, 水含量600-1800微克/克,二烯烃含量不超过200微克/克。 可选的,所述生产丙烯的方法还包括:将分离出C12烯烃后的叠合产物返回叠合反 应器进行所述叠合反应。 本发明还提供一种生产丙烯的催化裂化方法,该方法包括: 将原料油注入催化裂化反应器底部与催化裂化催化剂接触并进行催化裂化反应, 得到反应产物和待生催化剂; 将所得待生催化剂引入再生器进行烧焦再生,得到再生催化剂作为所述催化裂化 催化剂返回催化裂化反应器中; 将所得反应产物至少分离出含C4烯烃的馏分段和含C8烯烃的馏分段,将所得含C4 烯烃的馏分段和含C8烯烃的馏分段引入叠合反应器中与叠合催化剂接触并进行叠合反应, 得到含有C12烯烃的叠合产物;和/或将外来的含C4烯烃的馏分段和含C8烯烃的馏分段经叠 合反应生成含有C12烯烃的叠合产物; 6 CN 111718230 A 说 明 书 3/21 页 将所得叠合产物分离出C12烯烃,将所得C12烯烃引入所述催化裂化反应器进行催 化裂化反应和/或引入其它催化裂化装置中。 可选的,所述叠合反应的条件包括:温度为50-550℃,压力为0.2-8.0兆帕,重时空 速为0.1-10小时-1,C4烯烃与C8烯烃的重量比为1:(0.5-3); 所述叠合催化剂选自磷酸催化剂、酸性树脂、硅铝固体酸催化剂和分子筛固体酸 催化剂中的一种或多种。 可选的,所述磷酸催化剂为磷酸负载在硅藻土上形成的催化剂、磷酸载在活性炭 上形成的催化剂、磷酸浸泡过的石英砂形成的催化剂、磷酸负载在硅胶形成的催化剂和焦 磷酸铜负载在硅胶上形成的催化剂中的一种或多种; 所述的硅铝固体酸催化剂为金属离子负载在氧化铝和/或无定型硅铝载体上形成 的催化剂,所负载的金属离子选自VIII族金属和/或IVA族金属; 以分子筛固体酸催化剂的重量为基准,所述的分子筛固体酸催化剂包括10-100重 量%的沸石和0-90重量%的基质,所述的沸石选自Y型沸石、ZSM-5沸石和beta沸石中的一 种或多种。 可选的,以叠合产物的重量为基准,所述叠合产物中C12烯烃的含量在40重量%以 上,更优在70重量%以上,最优在80重量%以上; 所述含C4烯烃的馏分段和含C8烯烃的馏分段中C4烯烃和C8烯烃的总含量为40-100 重量%; 以含C4烯烃的馏分段和含C8烯烃的馏分段的总重量为基准,所述含C4烯烃的馏分 段和含C8烯烃的馏分段中,硫含量不超过20微克/克,碱性氮化物含量不超过0.6微克/克, 水含量600-1800微克/克,二烯烃含量不超过200微克/克。 可选的,所述生产丙烯的催化裂化方法还包括:将分离出C12烯烃后的叠合产物返 回叠合反应器进行所述叠合反应。 可选的,引入所述催化裂化反应器进行所述催化裂化反应和/或引入其它催化裂 化装置中的C12烯烃占原料油的1-35重量%。 可选的,所述原料油为石油烃和/或其它矿物油,其中石油烃选自减压瓦斯油、常 压瓦斯油、焦化瓦斯油、脱沥青油、减压渣油、常压渣油和重芳烃抽余油中的一种或多种的 混合物;其它矿物油为选自煤液化油、油砂油和页岩油中的一种或多种。 可选的,以催化裂化催化剂的重量为基准,所述催化裂化催化剂包括1-50重量% 的沸石、5-99重量%的无机氧化物和0-70重量%的粘土,所述沸石选自中孔沸石和/或大孔 沸石,所述中孔沸石选自ZSM系列沸石和/或ZRP沸石,所述大孔沸石选自稀土Y、稀土氢Y、超 稳Y和高硅Y中的一种或多种。 可选的,所用的催化裂化反应器和所述其它催化裂化装置各自独立地选自提升 管、等线速的流化床、等直径的流化床、上行式输送线和下行式输送线中的一种或两种串联 组合,其中提升管为等直径提升管反应器或者变径流化床反应器。 可选的,变径流化床反应器包括两个反应区,第一反应区的条件包括:反应温度为 510℃-650℃,反应时间为0.05-1.0秒,催化剂与原料油的重量比为(3-15):1,水蒸汽与原 料油的重量比为(0.03-0.3):1; 第二反应区的条件包括:反应温度为420℃-550℃,反应时间为1.5-20秒。 7 CN 111718230 A 说 明 书 4/21 页 可选的,变径流化床反应器包括两个反应区,第一反应区的条件包括:反应温度为 520℃-600℃,反应时间为0.1-1秒,催化剂与原料油的重量比为(4-12):1,水蒸汽与原料油 的重量比为(0.05-0.2):1; 第二反应区的条件包括:反应温度为460℃-530℃,反应时间为2-10秒。 本发明还提供一种生产丙烯的催化裂化系统,该系统包括催化裂化反应器、再生 器、油剂分离装置、产物分馏装置、烯烃分离装置、叠合反应器、精馏塔和任选的其它催化裂 化装置; 所述催化裂化反应器设置有原料油入口、催化剂入口、油剂出口和C12烯烃入口,所 述油剂分离装置设置有油剂入口、催化剂出口和反应产物出口,所述产物分馏装置至少设 置有反应产物入口、C4馏分段出口和C8馏分段出口,所述烯烃分离装置设置有馏分段入口和 烯烃出口,所述其它催化裂化装置设置有原料油入口、催化剂入口和油剂出口,所述再生器 设置有催化剂入口和催化剂出口,所述叠合反应器包括原料入口和叠合产物出口,所述精 馏塔设置有油气入口、C12烯烃出口和分离产物出口; 所述催化裂化反应器的油剂出口与所述油剂分离装置的油剂入口连通,所述油剂 分离装置的反应产物出口与所述产物分馏装置的反应产物入口连通,所述产物分馏装置的 C4馏分段出口和C8馏分段出口与所述烯烃分离装置的馏分段入口连通,所述烯烃分离装置 的烯烃出口与所述叠合反应器的原料入口连通,所述叠合反应器的叠合产物出口与所述精 馏塔的油气入口连通,所述精馏塔的C12烯烃出口与所述催化裂化反应器的C12烯烃入口和/ 或所述其它催化裂化装置的原料油入口连通,所述催化裂化反应器的催化剂入口与所述再 生器的催化剂出口连通,所述再生器的催化剂入口与所述油剂分离装置的催化剂出口连 通。 与现有技术相比,本发明的有益效果主要体现在以下方面: (1)原料油催化裂化反应得到的产物中烯烃含量较高,将C4和C8烯烃分离后叠合转 化成易于裂化生成丙烯的C12烯烃,可以有效提高丙烯产率和降低产物中其它烯烃含量,满 足市场的需求,提高经济效益,而且设备投资少,工艺条件相对缓和,产品成本低,对没有加 氢降烯烃装置和缺乏丰富氢源的炼厂和化工厂有较大的吸引力。 (2)将烯烃选择性叠合工艺与催化裂化工艺组合,可以实现反应条件灵活控制,有 效促进目的反应进行,增产目的产物。 (3)将原料油最大化转化为丙烯,同时降低汽油烯烃含量,从而实现石油资源的高 效利用。 本发明的其他特征和优点将在随后的