技术摘要:

本发明公开了一种高速铸轧液控装置、方法及装备,属于有色金属铸轧生产技术领域,本液控装置包括具有进液通道和出液通道的前箱,前箱上设有由转臂、第一摆臂、驱动器、转动座、第二摆臂、形锥体组成的形锥摆动机构,转动座安装在前箱上,其上设有可转动的转臂;驱动器 全部

背景技术:

在高速铸轧生产中,由于生产速度快,生产效率高,单位时间内流出的铝质量大而 且需求快捷,因此必然要求供液系统具备高效、高速的供液能力,以满足单位时间内液流供 给的需求。然而,由于目前普遍采用的常规铸轧机其铸轧速度低,生产效率不高,供液系统 效率低、供液能力不足。因而现有的液流控制系统中注流不能满足高速铸轧新型工艺生产 的要求,基于此,有必要改善注流系统,提高生产效率、改善注流系统的生产能力,很有必要 对注流装置彻底进行革新。 由于目前常规铸轧生产中普遍所使用的浮标液位控制液流的方式,其液位控制能 力低、精度差、出流量少,不能满足高速铸轧生产的要求。随着新型高速铸轧生产技术的不 断发展,未来的高强度合金铝采用高速铸轧也成为可能,因而改善高速铸轧生产的各个关 键装置,提高各主体装备的性能等,都具有重要的意义,也是适应未来高速铸轧生产技术发 展的迫切要求。

技术实现要素:

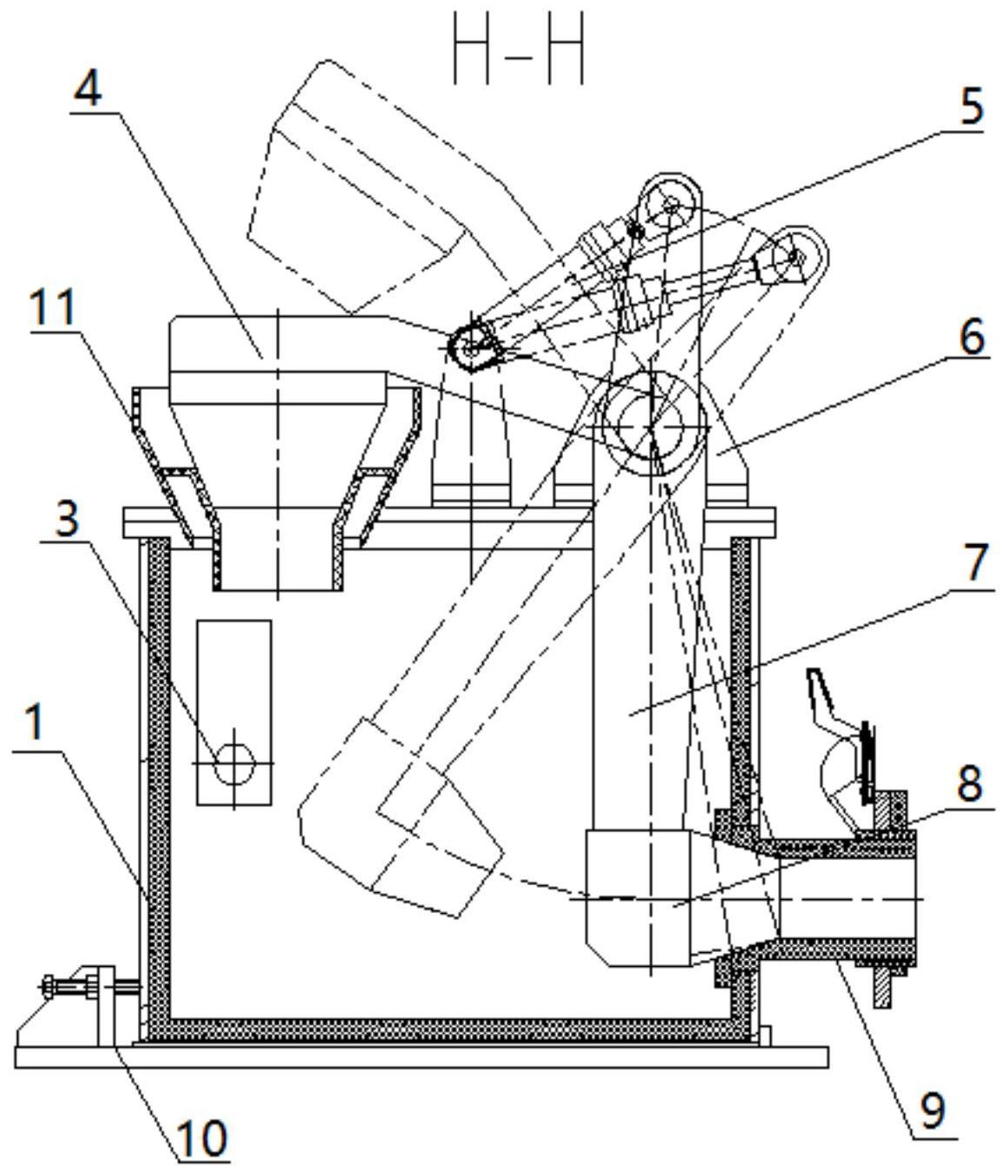

鉴于以上所述问题,本发明的目的在于提供一种高速铸轧液控装置、方法及装备, 用于解决现有技术中液控能力不足、液控精度不高、流道效率低、控制响应速度慢、流道容 易堵塞等问题。 本发明是通过以下技术方案来实现的: 本发明提供的一种高速铸轧液控装置,包括具有进液通道和出液通道的前箱,所 述前箱上设有形锥摆动机构,所述形锥摆动机构由转臂、第一摆臂、驱动器、转动座、第二摆 臂、形锥体组成,转动座安装在前箱上,其上设有可转动的转臂;驱动器安装在前箱上并与 转臂铰接;第一摆臂和第二摆臂固接于转臂上,其自由端分别设有与进液通道和出液通道 相适配的形锥体。 进一步,所述驱动器为液压缸、气缸或电液推杆中的一种。 进一步,所述形锥体、第一摆臂和第二摆臂均采用耐高温材料,且表面涂抹有防粘 涂料层。 进一步,所述形锥体的端部和尾部连接的母线满足的数理曲线关系为: 式中:L为摆臂半径,单位为mm;K为形锥体阻尼厚度,取值范围为80~110mm;x1、y1 3 CN 111590063 A 说 明 书 2/4 页 为形锥体母线始点坐标,单位为mm;x2、y2为形锥体母线终点坐标,单位为mm。 进一步,还包括用于安装前箱的机座。 进一步,还包括设于前箱上并与驱动器伺服联动的高温液位计。 本发明还基于上述的高速铸轧液控装置实施的液控方法,包括:由同一转臂对两 形锥体的摆动实施同步控制,并由高温液位计与驱动器形成闭环连锁关联以控制两形锥体 的开闭动作。 本发明还提供一种高速铸轧装备,应用有上述的液控装置,且所述前箱的进液通 道一侧设有保温炉、出液通道一侧设有轧辊。 本发明的优点在于: 1、本发明的形锥摆动机构能与进/出液通道形成有机密封,其密封接触长度和深 度与液位高度形成闭环关联,且其形锥体外表的涂抹层与熔融液体温度相匹配,能有效对 熔融液体在供液管路上形成高效的开闭和调节能力,并能精确控制通道的开度,提高供液 能力,以实现对大流道、大流量的通路控制,从而满足铸轧生产速度,满足高速的铸轧生产, 确保生产质量。 2、本发明有效的解决了现有技术中对铸轧熔融液体的液控能力不足、液控精度不 高、流道效率低、控制响应速度慢、流道容易堵塞等问题。 3、本发明的高速铸轧液控装置既能用于高强铝合金薄带高速辊式铸轧生产的要 求,也可适用于中低速厚带辊式铸轧生产中工艺装备的需求,尤其适应高强合金铝高速薄 带辊式铸轧生产中的需求。 本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并 且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可 以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和 获得。 附图说明 为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进 一步的详细描述,其中: 图1为本发明的液控装置的主视示意图; 图2为图1的H-H剖视示意图; 图3为本发明的液控装置的形锥体示意图; 图4为本发明的液控装置的形锥体构造示意原理图; 附图标记:前箱1、转臂2、高温液位计3、第一摆臂4、驱动器5、转动座6、第二摆臂7、 形锥体8、出液通道9、机座10、进液通道11、涂料层12。