技术摘要:

一种高尔夫球杆头的制造方法,用以解决现有的高尔夫球杆头容易生锈的问题,其步骤包括:提供一个球头本体,该球头本体具有一个冠部、一个内表面、一个外表面及一个内腔室,该球头本体具有连通该内腔室的一个冠部开口;通过一个遮蔽物覆盖该球头本体的外表面,将该球头 全部

背景技术:

现有的高尔夫球杆头制造方法是先分别成形一个球头本体及一个打击面板件,继 续以焊接方式结合该球头本体及该打击面板件,以获得一个现有的二片式球杆头,如此即 能够以高结构强度材料制成该打击面板件,使该现有的二片式球杆头不致由于多次击球而 发生变形的问题。 然而,用以制造该打击面板件的高结构强度材料中,由于提升镍(Ni)、钴(Co)、钼 (Mo)、钛(Ti)、碳(C)或锰(Mn)等元素的含量,使得其中的铬元素(Cr)含量多不高于12%(重 量百分比),因此使该打击面板件容易发生生锈的问题;此外,用以制造该球头本体的材料 则多选择为钢材,同样也有生锈的可能性,有鉴于此,现有的高尔夫球杆头的制造方法确实 仍有加以改善的必要。

技术实现要素:

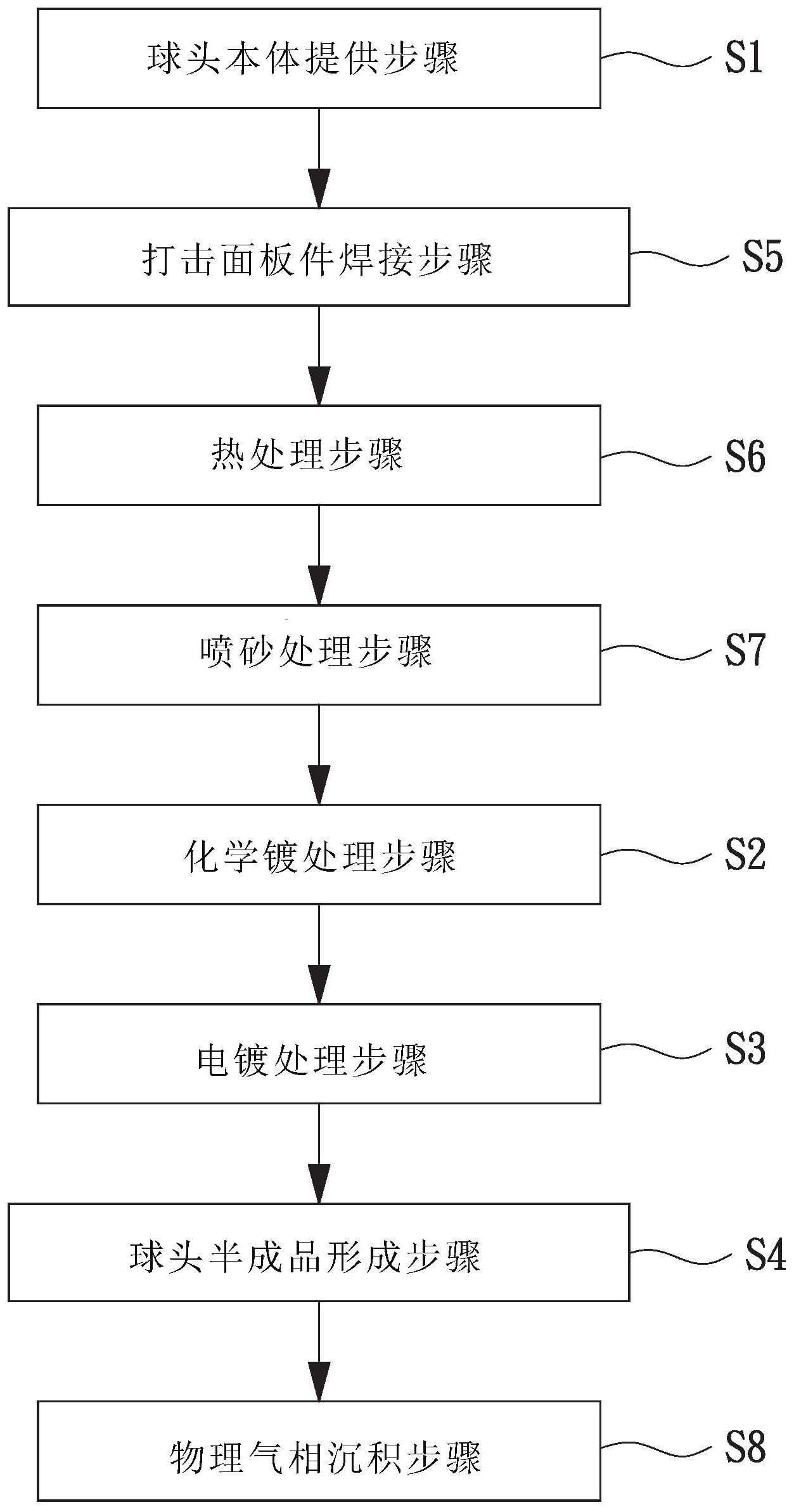

为解决上述问题,本发明的目的在于提供一种高尔夫球杆头的制造方法,用以制 造获得不易生锈的高尔夫球杆头。 本发明的一目的在于提供一种高尔夫球杆头的制造方法,用以有效率地制造获得 不易生锈的高尔夫球杆头。 本发明的一目的在于提供一种高尔夫球杆头的制造方法,用以制造获得不易生锈 的多片式高尔夫球杆头。 本发明的一目的在于提供一种高尔夫球杆头的制造方法,用以制造获得不易生锈 且具有良好结构强度的多片式高尔夫球杆头。 本发明的一目的在于提供一种高尔夫球杆头的制造方法,用以制造获得不易生锈 且耐磨性佳的高尔夫球杆头。 本发明的高尔夫球杆头的制造方法,可以包括:提供一个球头本体,该球头本体具 有一个冠部,该球头本体具有一个内表面及一个外表面,该内表面环绕形成一个内腔室,该 球头本体具有一个冠部开口,该冠部开口位于该冠部且连通该内腔室;通过一个遮蔽物覆 盖该球头本体的外表面,继续将该球头本体浸泡于化学镀水溶液中,该化学镀水溶液中的 第一金属阳离子还原为第一金属并沉积于该内表面,以形成一个第一金属镀层;去除该遮 蔽物后,继续以去除该遮蔽物的球头本体作为阴极,及以包括第二金属的一个金属件作为 阳极,并置入第一电镀水溶液中,通入电流使该第一电镀水溶液中的第二金属阳离子还原 为该第二金属并沉积于该球头本体的内表面及外表面,以形成一个第二金属镀层;及以一 个盖片封闭具有该第二金属镀层的球头本体的冠部开口,得到一个球头半成品。 据此,本发明的高尔夫球杆头的制造方法通过该球头本体具有该冠部开口,而能 4 CN 111603736 A 说 明 书 2/8 页 够于该球头本体的内表面形成该第一金属镀层及该第二金属镀层,及于该球头本体的外表 面形成该第二金属镀层,使该第一金属镀层与该第二金属镀层可以共同防止该球头本体发 生锈蚀,避免所制造获得的高尔夫球杆头因为锈蚀而影响其外观甚至是结构强度,本发明 可以达成提升高尔夫球杆头的制造合格率及提升高尔夫球杆头的击球效果等效果。 本发明的高尔夫球杆头的制造方法,其中,该第一金属可以为镍,且该第一金属镀 层的厚度较佳为5~20μm;如此,使该第一金属镀层可以具有较佳的防锈效果。 本发明的高尔夫球杆头的制造方法,其中,该化学镀水溶液可以包含六水合氯化 镍,且该化学镀水溶液的酸碱值较佳介于pH 4~6之间,其理由在于,酸碱值为pH 4以下化 学镀水溶液可能会腐蚀该球头本体,而产生针孔及麻点等缺陷;而酸碱值在pH 6以上的化 学镀水溶液则不容易电镀,而会产生不良品。 本发明的高尔夫球杆头的制造方法,其中,该第二金属为可以镍,该第二金属镀层 的厚度较佳为15~40μm;如此,使该第二金属镀层可以具有较佳的防锈效果。 本发明的高尔夫球杆头的制造方法,其中,该第一电镀水溶液可以包含七水合硫 酸镍、六水合氯化镍及硼酸,且该第一电镀水溶液的波美浓度较佳介于16~21°Bé之间;如 此,使该第一电镀水溶液中的镍离子(即,第二金属离子)可以快速地沉积而形成该第二金 属镀层。 本发明的高尔夫球杆头的制造方法,其中,可以通入电流强度为100~200A的电 流,以形成该第二金属镀层;如此,可以控制该第二金属镀层的成形速度,而且当电流强度 大于200A时,所形成的第二金属镀层会产生起泡等缺陷,当电流强度小于100A时,该第二金 属镀层的成形速度慢。 本发明的高尔夫球杆头的制造方法,还可以包括:在形成该第二金属镀层之后,将 形成有该第二金属镀层的球头本体作为阴极,及以包括第三金属的另一个金属件作为阳 极,并置入第二电镀水溶液中,通入电流使该第二电镀水溶液中的第三金属阳离子还原为 该第三金属并沉积于该第二金属镀层的表面,以形成一个第三金属镀层,继续以该盖片封 闭该球头本体的冠部开口;如此,形成于该球头本体1的内表面1a及外表面1b的第三金属镀 层L3,能够与前述的第一金属镀层L1与第二金属镀层L2共同作用,进一步提升降低锈蚀发 生率的效果。 本发明的高尔夫球杆头的制造方法,其中,该第三金属为可以铬,该第三金属镀层 的厚度较佳为1~10μm;如此,使该第三金属镀层可以具有较佳的防锈与耐磨效果。 本发明的高尔夫球杆头的制造方法,其中,该第二电镀水溶液可以包含铬酐及硫 酸,且该第二电镀水溶液的波美浓度介于19~25°Bé之间;如此,使该第二电镀水溶液中的 铬离子(即,第三金属离子)可以快速地沉积而形成该第三金属镀层。 本发明的高尔夫球杆头的制造方法,其中,能够以5~9V的电压驱动通入电流,以 形成该第三金属镀层;其理由在于,当电压大于9V时,容易发生该第三金属镀层烧焦的缺 陷,而当电压小于5V时,将使该第三金属镀层的成形速度太慢,或使该第三金属镀层不容易 附着于该第二金属镀层的表面。 本发明的高尔夫球杆头的制造方法,其中,该球头本体具有与该冠部相邻的一个 打击面板部,该球头本体具有一个打击面板部开口,该打击面板部开口位于该打击面板部 且连通该内腔室;该高尔夫球杆头的制造方法还可以包括:在以该遮蔽物覆盖该球头本体 5 CN 111603736 A 说 明 书 3/8 页 的外表面之前,将一个打击面板件焊接于该球头本体,以封闭该球头本体的打击面板部开 口;如此,通过该打击面板件与该球头本体并非一体成形而形成,使该打击面板件可以选用 与该球头本体不同的高结构强度材料所制造获得,进而能够提升最终制造获得的高尔夫球 杆头的打击面板部的结构强度。 本发明的高尔夫球杆头的制造方法,还可以包括:在以该遮蔽物覆盖该球头本体 的外表面之前,对该球头本体进行至少热处理,得到一个经热处理的球头本体,继续以该遮 蔽物覆盖该经热处理的球头本体的外表面;如此,不仅可以提升所制造获得的高尔夫球杆 头的结构强度,在该打击面板件是以焊接结合该球头本体的状况下,更可以帮助释放形成 于该打击面板件与该球头本体之间的焊道的应力,防止焊道发生热裂等缺陷。 本发明的高尔夫球杆头的制造方法,其中,可以于800~1050℃的温度下,对该球 头本体进行固溶热处理45~300分钟,继续于450~510℃的温度下,对该球头本体进行时效 热处理210~270分钟,以得到该经热处理的球头本体;如此,可以提高该球头本体的抗拉强 度、降伏强度或硬度。 本发明的高尔夫球杆头的制造方法,还可以包括:在以该遮蔽物覆盖该球头本体 的外表面之前,对该球头本体的内表面进行喷砂处理,得到一个经喷砂处理的球头本体,继 续以该遮蔽物覆盖该经喷砂处理的球头本体的外表面;如此,可以去除形成于该球头本体 的内表面上的氧化层,可以有效提升该第一金属镀层与该球头本体的内表面的结合力,使 该第一金属镀层可以具有较佳的防锈效果。 本发明的高尔夫球杆头的制造方法,其中,能够以氧化铝砂对该球头本体的内表 面进行该喷砂处理,以得到该经喷砂处理的球头本体;如此,可以去除形成于该球头本体的 内表面的表面污渍或金属氧化层。 本发明的高尔夫球杆头的制造方法,还可以包括:在以该盖片封闭该球头本体的 冠部开口之后,以物理气相沉积法使靶材上的原子沉积于该球头半成品的外表面,以形成 一个物理气相沉积金属层;如此,通过该物理气相沉积金属层可以提升所制造获得的高尔 夫球杆头的耐磨度,使该高尔夫球杆头的外表面不致因为使用而造成外观的磨损,可以达 成提升该高尔夫球杆头的耐用度的效果。 本发明的高尔夫球杆头的制造方法,其中,该物理气相沉积金属层的厚度可以为1 ~20μm;如此,使该物理气相沉积金属层具有较佳的耐磨效果。 本发明的高尔夫球杆头的制造方法,其中,该靶材可以为碳化钛靶材或氮化钛靶 材;通过使用该碳化钛靶材,可以产生具有黑色外观颜色的物理气相沉积金属层,而使用该 氮化钛靶材则可以产生金色或玫瑰金等外观颜色的物理气相沉积金属层,进而提升所制造 获得的高尔夫球杆头的外观色彩变化。 附图说明 图1为本发明一实施例的高尔夫球杆头的制造方法的步骤流程图。 图2为本实施例的高尔夫球杆头的制造方法中的球头本体的立体分解图。 图3为如图2所示的球头本体的侧视剖面图。 图4为经本实施例的高尔夫球杆头的制造方法中的电镀处理步骤S3后,如图3所示 的球头本体的区域A的侧视剖面图。 6 CN 111603736 A 说 明 书 4/8 页 图5为本实施例的高尔夫球杆头的制造方法中的球头半成品形成步骤S4。 图6为经本实施例的高尔夫球杆头的制造方法中的物理气相沉积步骤S8后,如图3 所示的球头本体的区域A的侧视剖面图。 附图标记说明 1 球头本体 1a 内表面 1b 外表面 11 冠部 111 冠部开口 12 打击面板部 121 打击面板部开口 13 内腔室 2 打击面板件 3 盖片 L1 第一金属镀层 L2 第二金属镀层 L3 第三金属镀层 L4 物理气相沉积金属层 S1 球头本体提供步骤 S2 化学镀处理步骤 S3 电镀处理步骤 S4 球头半成品形成步骤 S5 打击面板件焊接步骤 S6 热处理步骤 S7 喷砂处理步骤 S8 物理气相沉积步骤