技术摘要:

一种轴向器件引线的成形检测工装及成形检测方法,将待成形的轴向器件的引线放入第一钳具上的钳嘴部分上的槽口中,使待成形的轴向器件的引线根部与槽口非导圆端齐平,握紧第一钳具和第二钳具的手柄,使得第一钳具的钳嘴部分和第二钳具的钳嘴部分咬合夹紧,将轴向器件的 全部

背景技术:

目前轴向器件的成形工具主要有成形器和镊子,使用现有成形工具的成形方式, 只能按照印制板上预定设计好的间距进行成形,无法判断成形后的引线的平直段和弯曲半 径能不能满足工艺要求,或需要使用其它测量工具进行检测判断,不能将对引线的检测和 成形一起完成,这大大增加了检测的工作量。

技术实现要素:

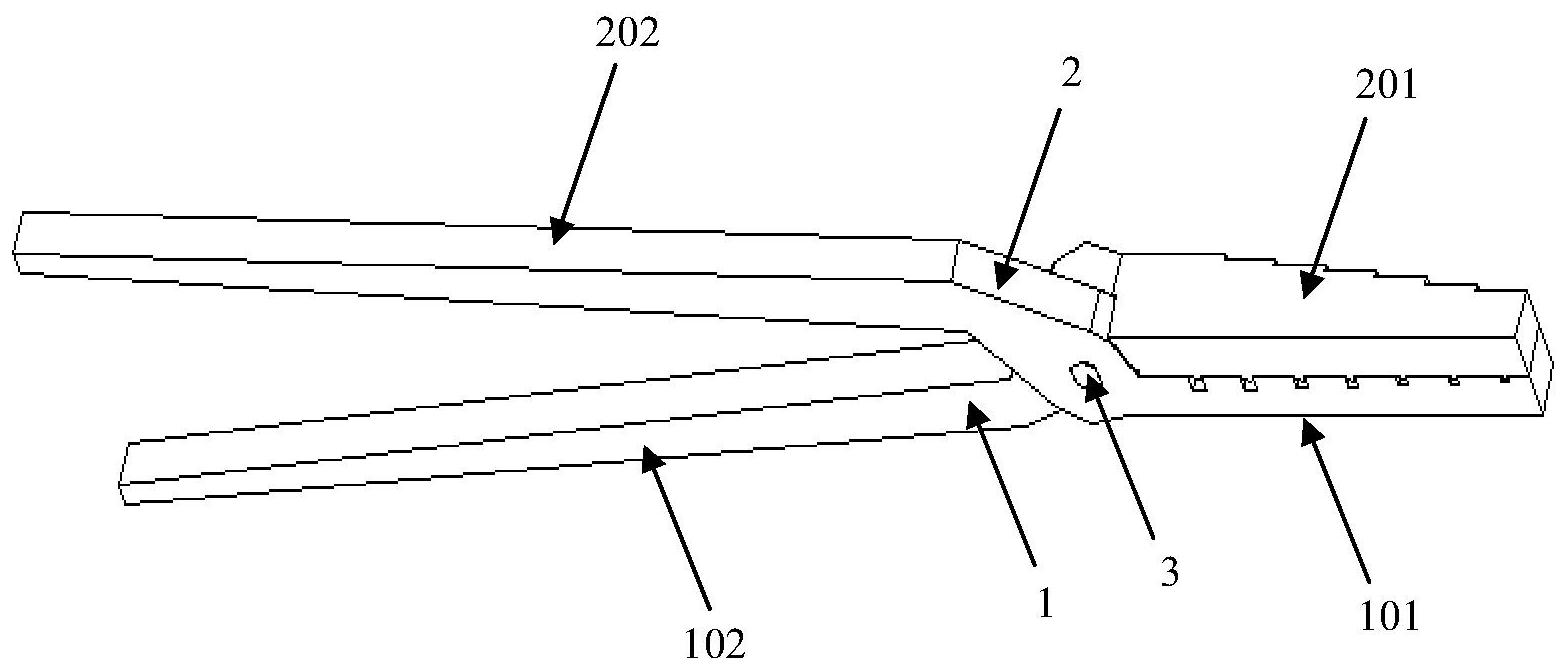

本发明提供一种轴向器件引线的成形检测工装及成形检测方法,结构简单,设计 合理,便于操作,使轴向器件引线成形满足工艺要求。既可以作为成形夹持工装,也可以同 时检测成形是否满足工艺要求,将成形和检测同时完成,大大节省了对成形尺寸检测的时 间,也实现了轴向器件引线成形的工艺量化指标。 为了达到上述目的,本发明提供一种轴向器件引线的成形检测工装,包含:通过转 轴连接的第一钳具和第二钳具; 所述的第一钳具包含具有凹槽的钳嘴部分,以及与钳嘴部分相连的手柄;所述的 第一钳具上的钳嘴部分包含:至少三个具有不同尺寸的槽口,用于放置待成形的轴向器件 的引线; 所述的第二钳具包含具有凸台的钳嘴部分,以及与钳嘴部分相连的手柄;所述的 第二钳具上的钳嘴部分包含:至少三个与槽口的位置和尺寸匹配设置的凸台,用于压紧轴 向器件的引线,使之成形。 所述的每个槽口都具有槽口导圆端和槽口非导圆端,所述的槽口导圆端呈圆弧 面。 所述的槽口的长度为Li,所述的槽口的宽度为Wi,每个槽口的槽口长度和槽口宽 度的比值为Ri,i=1,2……n,n是槽口的数量,R1=R2=……=Ri。 每个槽口的槽口长度至少是槽口宽度的5倍。 当所述的槽口宽度为0.8mm~1.2mm时,所述的槽口导圆半径为槽口宽度的1.5倍, 当所述的槽口宽度大于1.2mm时,所述的槽口导圆半径为槽口宽度的2倍。 所述的凸台为半圆柱状。 本发明还提供一种轴向器件引线的成形检测方法,将待成形的轴向器件的引线放 入第一钳具上的钳嘴部分上的槽口中,使待成形的轴向器件的引线根部与槽口非导圆端齐 平,握紧第一钳具和第二钳具的手柄,使得第一钳具的钳嘴部分和第二钳具的钳嘴部分咬 合夹紧,将轴向器件的引线夹持住,用手按压位于槽口导圆端的轴向器件的引线,使轴向器 件的引线沿着槽口导圆端的表面弯曲成形,成形后的引线的平直段长度与引线线径的比值 3 CN 111589982 A 说 明 书 2/4 页 等于该引线成形时所处的槽口的槽口长度与槽口宽度的比值。 在将待成形的轴向器件的引线放入轴向器件引线的成形检测工装前,先使用普通 的平口钳将待成形的轴向器件的引线校直。 将待成形的轴向器件的引线与第一钳具上的钳嘴部分上的槽口比对,找出能完全 放入轴向器件引线的最小槽口,将待成形的轴向器件的引线放入该槽口中。 使用平直段长度与引线线径的比值最小的成形后的引线来检测印制板是否合格, 如果成形后的引线的平直段长度大于印制板上安装孔的间距,则说明该印制板不合格,反 之则说明该印制板合格。 本发明具有以下有益效果: 1、通过钳具上槽口长度与槽口宽度的比值关系来控制成形的轴向器件引线的平 直段长度与引线线经成相同的比值关系,比值使轴向器件引线成形满足工艺要求。 2、通过钳具上槽口的导圆半径来控制成形的轴向器件引线的弯曲半径与引线线 经的比值关系,使轴向器件引线成形满足工艺要求。 3、结构简单,设计合理,便于操作,既可以作为成形夹持工装,也可以同时检测成 形是否满足工艺要求,将成形和检测同时完成,大大节省了对成形尺寸检测的时间,也实现 了轴向器件引线成形的工艺量化指标。 附图说明 图1是本发明提供的一种轴向器件引线成形检测工装的结构示意图。 图2是具有凹槽的钳嘴部分的结构示意图。 图3是具有凸台的钳嘴部分的结构示意图。 图4~图6是本发明提供的一种轴向器件引线成形检测工装的使用示意图。