技术摘要:

本发明公开了一种用于硫系玻璃边角料再利用的石英安瓿及硫系玻璃边角料再利用方法,石英安瓿包括装料管、成料管、入料管和连接管;装料管底部为封端结构、顶部设有进料口;入料管的顶部设有进料口、底部设有出料口;入料管的出料口与装料管的进料口对接连通;成料管底 全部

背景技术:

硫系玻璃是一种优质的红外材料,在3~5μm和8~14μm两个大气窗口透过性能优 异。与晶体类红外材料相比,硫系玻璃具有均匀性好、性能连续可调、易于制备、加工成 本 低等优势,特别是能够进行大尺寸及异形红外器件的成形和加工。硫系玻璃具有低的折 射 率温度系数,与高热差温度系数的红外晶体材料组合应用于红外光学系统中,可极大的 丰 富红外光学材料的选择范围,从而提高了红外镜头在不同温度下的成像质量,满足系统 的 无热化设计要求。因此,硫系玻璃已成为红外材料研究应用的重点之一。 成本上,硫系玻璃比单晶锗要具有更大的优势,但是硫系玻璃在制备加工的过程 中会 出现损耗,加之硫系玻璃在制备的过程中对原材料的纯度和环境要求很高,在制备的 过程 中很容易引入杂质,尤其是水杂质。因此对于边角料的再利用一直是一个难题。从而 导致 硫系玻璃制作成本的增大和环境的污染。因此急需寻找一种实现硫系玻璃边角料回 炉再利 用的方法。 现有的硫系玻璃边角料再利用的方法为:采用砂纸打磨去除硫系玻璃表面杂质、 并用 亲油性水溶剂清洗的方法,来处理硫系玻璃边角料,这种方法只能去除硫系玻璃表面 的杂 质,并不能去除玻璃内部杂质,因此会影响硫系玻璃的透过性能,并且用砂纸打磨去 除硫 系玻璃表面杂质也造成了原料的浪费。

技术实现要素:

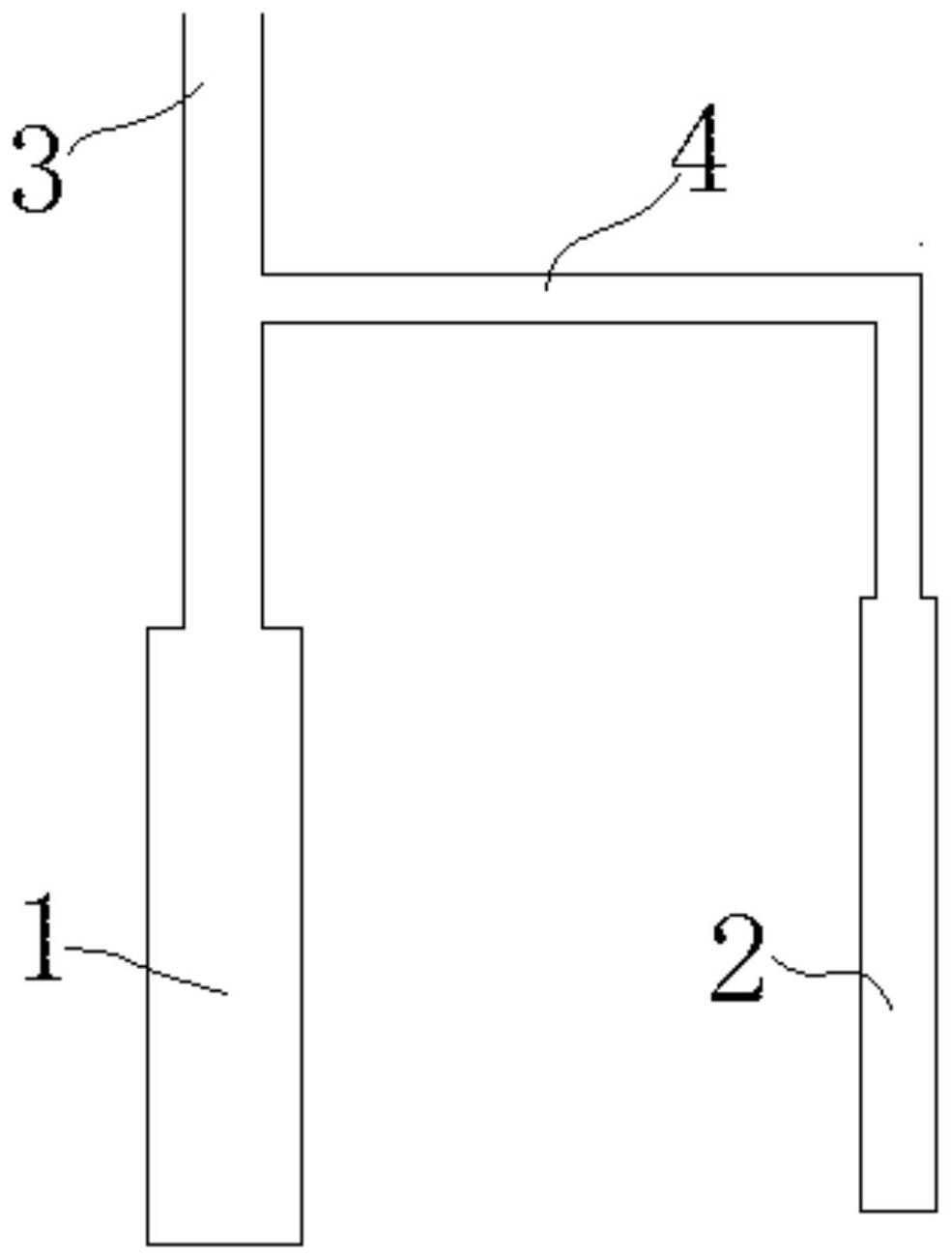

本发明提供一种用于硫系玻璃边角料再利用的石英安瓿及硫系玻璃边角料再利 用方 法,解决了现有硫系玻璃加工余下的边角料难处理、利用率低的问题,吸收损耗小、简 单 易操作,所得产品纯度高。 为解决上述技术问题,本发明所采用的技术方案如下: 一种用于硫系玻璃边角料再利用的石英安瓿,包括装料管、成料管、入料管和连接 管; 装料管底部为封端结构、顶部设有进料口;入料管的顶部设有进料口、底部设有出料 口; 入料管的出料口与装料管的进料口对接连通;成料管底部为封端结构、顶部设有进料 口; 连接管一端与成料管的进料口对接连通、另一端与入料管侧壁连通。 上述入料管的进料口也是石英安瓿的进料口。上述石英安瓿可用于硫系玻璃边角 料再 利用,提高了硫系玻璃边角料再利用的纯度。 为了进一步提高硫系玻璃边角料再利用的纯度,石英安瓿的羟基含量小于10ppm。 一种硫系玻璃边角料再利用的方法,包括以下步骤: 1)预处理:将硫系玻璃边角料依次进行清洗、干燥、研磨、清洗和干燥的步骤; 4 CN 111547991 A 说 明 书 2/5 页 2)装料:将步骤1)所得物料和除氧剂在无尘条件下,从入料管的进料口装入石英 安瓿的装料管中,然后将石英安瓿内抽真空至5×10-5Pa以下,密封装料管的进料口;将 石 英安瓿置于摇摆炉内,摇摆炉为具有独立温控系统的双驱炉、包括第一炉膛和第二炉膛, 石英安瓿的装料管位于第一炉膛内,石英安瓿的成料管位于第二炉膛内,石英安瓿的连接 管位于第一炉膛和第二炉膛的过渡区; 3)一次熔制:将石英安瓿装料管内的硫系玻璃边角料熔化,然后升温至700℃~ 900℃, 熔制期间,摇摆炉处于摇摆状态、且第二炉膛的温度保持在高于第一炉膛的温度 50℃~100℃; 4)蒸馏提纯:一次熔制结束后,保持第一炉膛温度不变,而使第二炉膛迅速降温至 第二炉膛与第一炉膛形成400℃~500℃的温差,使玻璃蒸汽从装料管通过连接管进入成料 管,并将第一炉膛和第二炉膛均保温3小时以上完成全部蒸馏,此时,装料管内留下杂质, 而高纯度的硫系玻璃进入成料管; 5)二次熔制,摇摆炉处于摇摆状态,保持第一炉膛温度不变,第二炉膛升温至 750 ℃~850℃、并保温10h以上;然后停止摇摆,将第一炉膛和第二炉膛均降温至 450℃~500 ℃,静置1小时以上后出炉,在水中淬冷、并快速置于马弗炉内进行退火,退 火温度为170℃ ~300℃,退火结束后,即得到高纯的硫系玻璃。 上述方法以已成型的硫系玻璃边角料作为原料,采用加入除杂剂,并结合硫系玻 璃蒸 馏纯化和高温熔制一体的硫系玻璃制备方法,实现了硫系玻璃边角料的回收再利用。 上述方法将蒸馏纯化和高温熔制在同一容器中一次性完成,相比于将蒸馏和熔制 间断 进行,显著提高了处理效率,减低了操作难度,降低了损耗。二次熔制的工艺使得为产 品 的纯度进一步提高。上述步骤结束后,敲碎石英安瓿,取出产品,即得到高纯的硫系玻 璃。 为了更有效地去除硫系玻璃边角料表面杂质,步骤1)为:将硫系玻璃边角料放入 丙 酮中超声波清洗30~60min;然后在温度为100~120℃的烘箱中干燥1~2小时后,研磨 为 均匀颗粒状,再放入用无水乙醇中超声波清洗30~60min,重复无水乙醇超声波清洗2~ 3 次,最后在温度为100℃~120℃的烘箱中干燥2h以上。硫系玻璃边角料研磨的后的大小 只要能确保从入料管的进料口进入即可,无需过小,以减少杂质的引入。 为了更好地避免氧化杂质的形成,步骤2)中,除氧剂为纯度为99.99%的Mg单质, 用量为硫系玻璃边角料的30~50ppm。 为了提高杂质的去除率,步骤2)中,将步骤1)所得物料和除氧剂在手套箱中,装 入权利要求1所述的石英安瓿的装料管中,手套箱内的水氧含量均小于0.1ppm;石英安 瓿 装料前,按照如下方法清洗:先用氢氟酸泡洗10~15min,再用酒精浸泡15~20min,然 后灌 满纯水用超声波超洗20~30min,再用纯水冲洗3~5遍,用于去除石英管表面杂质, 最后放 入1000℃的烘干箱中烘干待用。 为了提高所得产品的使用性能,同时确保安全性(避免石英安瓿炸裂),步骤3)中, 石英安瓿装料管内硫系玻璃边角料的熔化过程为:将第一炉膛以2~4℃/min的升温速率 升至300℃~400℃并保温3小时以上,然后以1~3℃/min的升温速率升至500℃~600℃ 并 保温3小时以上,最后再以1~3℃/min的升温速度升温至700℃~900℃,熔制期间,摇 摆炉 在45°~60°范围内摇摆以提高玻璃的均匀性,第二炉膛的温度保持在一直高于第一 炉膛 5 CN 111547991 A 说 明 书 3/5 页 的温度50℃~100℃。 为了进一步提高所得产品的使用性能,同时确保安全性,步骤5)中,第二炉膛以 1 ~2℃/min升温至750℃~850℃;摇摆炉的摇摆角度为45°~60°。以提高玻璃的均匀性。 硫系玻璃边角料的组成按化学式表示为:xGe·ySb·(100%-x-y)Se,其中,x为Ge 所占的摩尔百分比,且x=5~35%摩尔,y为Sb所占的摩尔百分比,且y=5~40%摩尔, 100%-x-y为Se所占的摩尔百分比;和/或,硫系玻璃边角料的组成按化学式表示为 xGe· yAS·(100%-x-y)Se,其中,x为Ge所占的摩尔百分比,且x=0~35%摩尔,y为 As所占的摩 尔百分比,且y=5~40%摩尔,100%-x-y为Se所占的摩尔百分比。 本发明未提及的技术均参照现有技术。 本发明用于硫系玻璃边角料再利用的石英安瓿,可用于硫系玻璃边角料再利用, 提高 了硫系玻璃边角料再利用的纯度,且结构简单,制备方便;硫系玻璃边角料再利用的 方法, 有效去除了除硫系玻璃表面和内部的杂质,避免了原料的浪费,将蒸馏纯化和高温 熔制在 同一容器中一次性完成,显著提高了处理效率,减低了操作难度,降低了损耗;通过 对工 艺步骤及参数等的选择,更好地确保了产品的纯度和使用性能。 附图说明 图1本发明用于硫系玻璃边角料再利用的石英安瓿结构示意图; 图2为本发明制备的实施例1硫系玻璃的红外透过光谱图; 图3为本发明制备的实施例2硫系玻璃的红外透过光谱图; 图4为本发明制备的实施例3硫系玻璃的红外透过光谱图; 图中,1为装料管,2为称料管,3为入料管,4为导管。