技术摘要:

本发明公开了一种处理铜阳极泥的方法,该方法包括:(1)将铜阳极泥与第一浓硫酸混合反应后过滤,得到脱铜泥和含铜滤液;(2)将脱铜泥与第二浓硫酸混合浆化处理,得到浆液;(3)将浆液进行焙烧蒸硒处理,得到蒸硒渣与蒸硒烟气;(4)将蒸硒渣与溶剂混合分铜,得到分铜液和分 全部

背景技术:

目前国内处理铜阳极泥的传统方法一般有湿法工艺和火法工艺两种,此外还有从 国外引进的卡尔多炉工艺。 国内传统的湿法工艺,存在着流程长、贵金属积压量大、废水量大、铅元素难以彻 底去除等问题,同时由于铜阳极泥成分复杂,不同的企业采用的流程不同,流程的适应性 差。国内传统的火法工艺,则适应性比湿法强,适合大规模生产,但存在着炉体数量多、自动 化程度不高、烟气污染等环保问题不易解决、生产周期长、积压资金等问题。至于从国外引 进的卡尔多炉工艺,则具有适应性强,自动化程度高,生产周期短,对环境友好等优点,但也 存在着引进费用高、硒元素回收率相对较低等缺点。 因此,现有处理铜阳极泥的技术有待进一步改进。

技术实现要素:

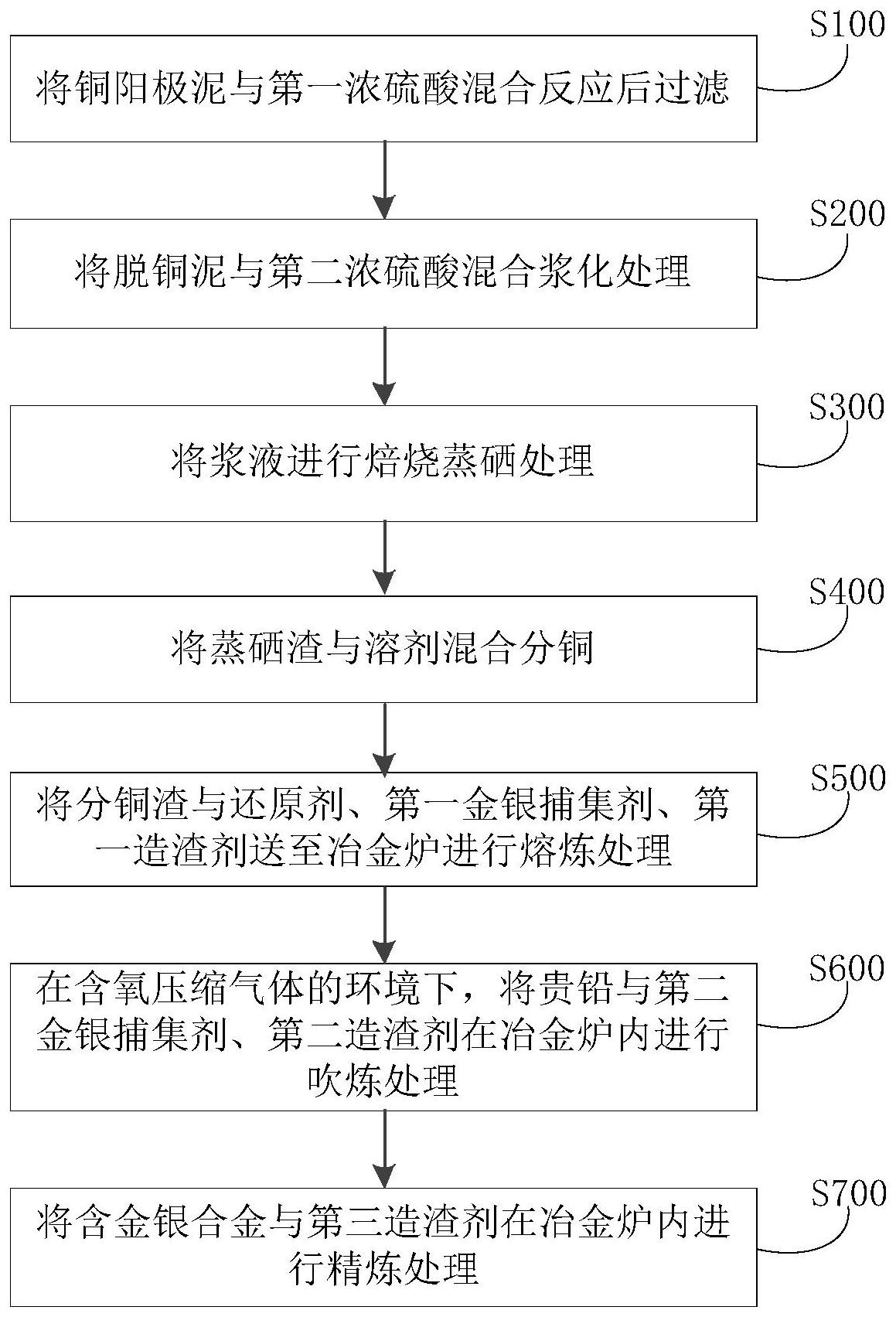

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的 一个目的在于提出一种处理铜阳极泥的方法,该方法可将铜阳极泥中的硒有效去除,同时 可在一个设备中完成分铜渣的熔炼、吹炼和精炼,显著降低铜阳极泥处理工艺的设备用量, 并可得到金银含量不低于97wt%的金银合金,经济价值显著。 在本发明的一个方面,本发明提出了一种处理铜阳极泥的方法,根据本发明的实 施例,该方法包括: (1)将铜阳极泥与第一浓硫酸混合反应后过滤,以便得到脱铜泥和含铜滤液; (2)将所述脱铜泥与第二浓硫酸混合浆化处理,以便得到浆液; (3)将所述浆液进行焙烧蒸硒处理,以便得到蒸硒渣与蒸硒烟气; (4)将所述蒸硒渣与溶剂混合分铜,以便得到分铜液和分铜渣; (5)将所述分铜渣与还原剂、第一金银捕集剂、第一造渣剂送至冶金炉进行熔炼处 理,以便得到贵铅、熔炼渣和熔炼烟气; (6)在含氧压缩气体的环境下,将所述贵铅与第二金银捕集剂、第二造渣剂在所述 冶金炉内进行吹炼处理,以便得到吹炼渣、含金银合金和吹炼烟气; (7)将所述含金银合金与第三造渣剂在所述冶金炉内进行精炼处理,以便得到金 银合金、精炼渣和精炼烟气。 根据本发明实施例的处理铜阳极泥的方法,通过将铜阳极泥与第一浓硫酸混合反 应并过滤,可脱除铜阳极泥中的一部分铜及砷、锑、铋等杂质;浆液在进行焙烧蒸硒过程中, 浆液中的硒化物先与浆液中的硫酸反应生成硒酸盐,该硒酸盐再分解为二氧化硒并挥发进 入蒸硒烟气中,实现对铜阳极泥中硒的去除,多余的硫酸分解生成的二氧化硫也进入到蒸 硒烟气,同时浆液中的铜、镍等杂质与硫酸反应生成可溶性盐存于蒸硒渣中;经与溶剂混合 4 CN 111607698 A 说 明 书 2/9 页 后,蒸硒渣中的可溶性硫酸盐溶解于溶剂中,分铜后,得到含铜镍盐的分铜液和含铅、金、银 的分铜渣,进一步实现了铜与铅、金、银的分离;所得的分铜渣在熔炼过程中,杂质砷的氧化 物大部分挥发进入熔炼烟气中,杂质锑的氧化物少量进入烟气,部分进入熔炼渣,部分进入 贵铅,杂质铋的氧化物主要被还原进入贵铅;贵铅在吹炼过程中,绝大部分Pb及剩余的Cu、 Se、Sb、Bi、Te强氧化入吹炼渣,经过吹炼后,贵铅中的大部分杂质被除去;含金银合金在精 炼过程中,部分杂质Te入精炼渣,剩余杂质Se和Te被强氧化挥发进入烟气。由此,该方法可 将铜阳极泥中的硒有效去除,同时可在一个设备中完成分铜渣的熔炼、吹炼和精炼,显著降 低铜阳极泥处理工艺的设备用量,并可得到金银含量不低于97wt%的金银合金,经济价值 显著。 另外,根据本发明上述实施例的处理铜阳极泥的方法还可以具有如下附加的技术 特征: 在本发明的一些实施例中,上述处理铜阳极泥的方法进一步包括:(8)将所述吹炼 渣和所述精炼渣返回至步骤(5)中进行所述熔炼。由此,有利于提高铜阳极泥中的重金属的 回收率。 在本发明的一些实施例中,上述处理铜阳极泥的方法进一步包括:(9)在将所述分 铜渣进行所述熔炼处理之前,将所述分铜渣进行干燥处理。由此,有利于降低熔炼处理的能 耗。 在本发明的一些实施例中,上述处理铜阳极泥的方法进一步包括:(10)将所述蒸 硒烟气进行第一动力波洗涤,以便得到粗硒、第一洗涤液和第一洗涤后烟气。由此,可实现 硒的回收。 在本发明的一些实施例中,步骤(10)包括:(10-1)采用第一洗涤水对所述蒸硒烟 气进行第一一级动力波洗涤,以便得到第一一级洗涤后烟气和第一一级洗涤后液;(10-2) 采用第二洗涤水对所述第一一级洗涤后烟气进行第一二级动力波洗涤,以便得到所述第一 洗涤后烟气和第一二级洗涤后液,并将所述第一二级洗涤后液返回至步骤(10-1)作为第一 洗涤水使用;(10-3)将所述第一一级洗涤后液进行沉降,得到第一上清液和第一底流;(10- 4)将一部分所述第一上清液送至第一事故高位槽,剩余部分进行硒的提取,得到所述第一 洗涤液和第一粗硒;(10-5)将所述第一底流进行压滤,得到第一滤液和第二粗硒,并将所述 第一滤液返回步骤(10-3)进行所述沉降;其中,所述粗硒包括所述第一粗硒和所述第二粗 硒。 在本发明的一些实施例中,上述处理铜阳极泥的方法进一步包括:(11)将所述熔 炼烟气、所述吹炼烟气和所述精炼烟气进行第二动力波洗涤,以便得到滤饼、第二洗涤液和 第二洗涤后烟气,并将所述滤饼返回至步骤(5)中进行所述熔炼。由此,可实现对熔炼烟气、 吹炼烟气和精炼烟气的高效处理,降低工艺的处理成本。 在本发明的一些实施例中,步骤(11)包括:(11-1)采用第三洗涤水对所述熔炼烟 气、所述吹炼烟气和所述精炼烟气进行第二一级动力波洗涤,以便得到第二一级洗涤后烟 气和第二一级洗涤后液;(11-2)采用第四洗涤水对所述第二一级洗涤后烟气进行第二二级 动力波洗涤,以便得到所述第二洗涤后烟气和第二二级洗涤后液,并将所述第二二级洗涤 后液返回至步骤(11-1)作为第三洗涤水使用;(11-3)将所述第二一级洗涤后液进行沉降, 得到第二上清液和第二底流;(11-4)将一部分所述第二上清液送至第二事故高位槽,剩余 5 CN 111607698 A 说 明 书 3/9 页 部分为所述第二洗涤液;(11-5)将所述第二底流进行压滤,得到第二滤液和所述滤饼,并将 第二滤液返回步骤(11-3)进行所述沉降。 在本发明的一些实施例中,在步骤(5)中,所述熔炼处理的温度为1100-1200摄氏 度。 在本发明的一些实施例中,在步骤(6)中,所述吹炼处理的温度为1150-2000摄氏 度,所述含氧压缩气体的流量为500-750Nm3/h。 在本发明的一些实施例中,在步骤(7)中,所述精炼处理的温度为1800-2000摄氏 度。 本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变 得明显,或通过本发明的实践了解到。 附图说明 本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得 明显和容易理解,其中: 图1是根据本发明一个实施例的处理铜阳极泥的方法流程示意图; 图2是根据本发明再一个实施例的处理铜阳极泥的方法流程示意图; 图3是根据本发明又一个实施例的处理铜阳极泥的方法流程示意图; 图4是根据本发明又一个实施例的处理铜阳极泥的方法流程示意图 图5是根据本发明又一个实施例的处理铜阳极泥的方法流程示意图; 图6是根据本发明又一个实施例的处理铜阳极泥的方法流程示意图; 图7是根据本发明又一个实施例的处理铜阳极泥的方法流程示意图。