技术摘要:

本发明涉及一种砷化镓废料回收制备砷化镓多晶的方法,包括以下步骤:对砷化镓废料进行打磨、浸泡、清洗,然后将砷化镓废料放入第一PBN坩埚中,将第一PBN坩埚放入阶梯型石英管的上部,将装有砷的第二PBN坩埚放入阶梯型石英管的下部;将阶梯型石英管抽真空,然后密封焊接 全部

背景技术:

目前在砷化镓衬底材料的制备工艺过程中,如晶棒加工、切片、磨边、研磨等加工 过程中,会产生砷化镓多晶尾料、单晶尾料、籽晶废料、废晶片等。由于在这些加工过程中, 造成的单晶尾料杂质过高,表面有氧化硼、坩埚残留物、油污、氧化物及其它杂质,污染严 重,导致不合格废料的重新利用较为困难。按照现有的工艺方法,这部分废料无法得到合理 的利用,造成了砷化镓的严重浪费,而且长期存放会造成环境的污染。 因此,需要研发一种利用砷化镓废料回收制备砷化镓多晶的方法。

技术实现要素:

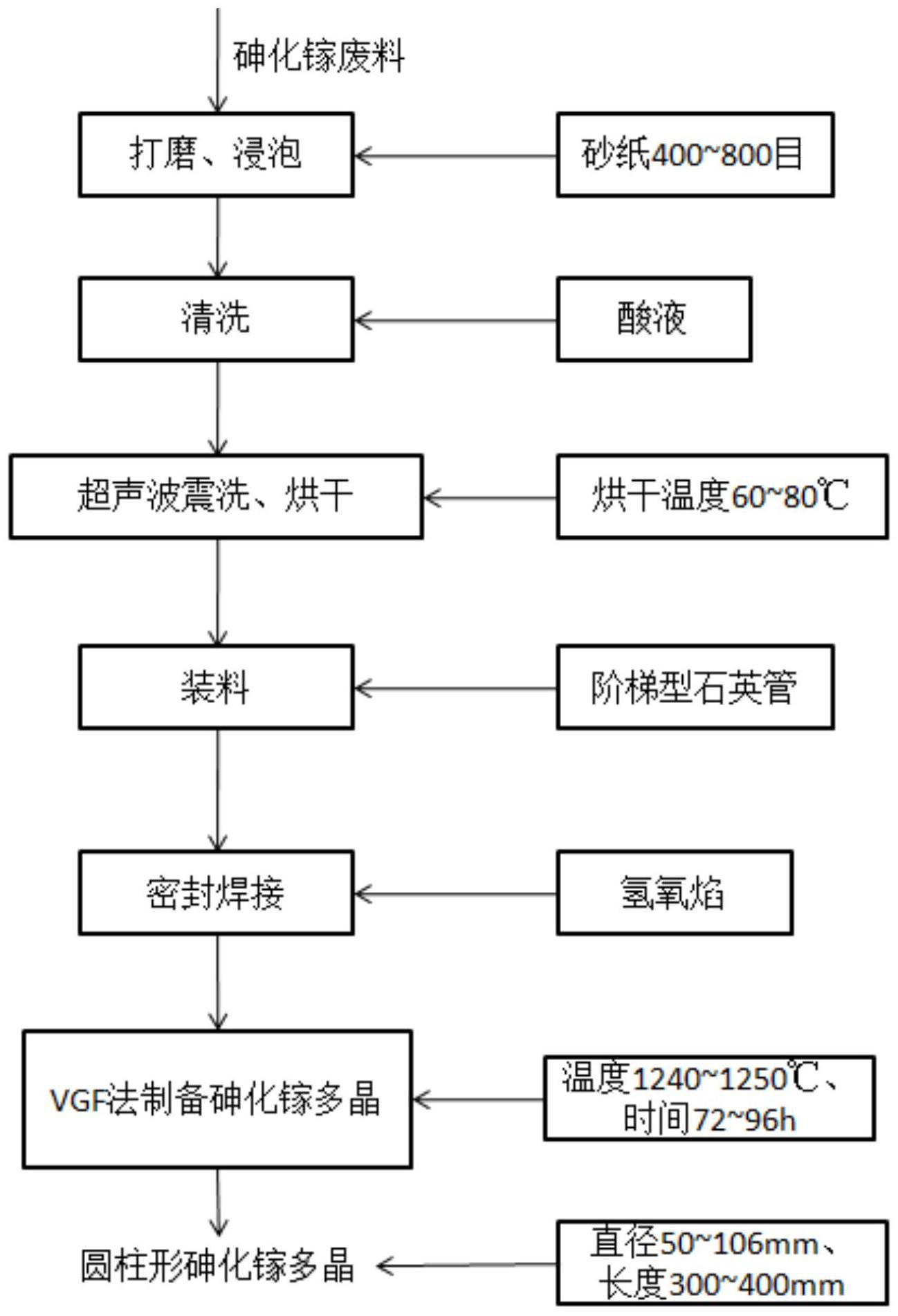

本发明的目的在于克服上述现有技术的不足之处而提供一种砷化镓废料回收制 备砷化镓多晶的方法,该方法能制备直径为50~106mm,长度为300~400mm的圆柱形砷化镓 多晶。 为实现上述目的,本发明采取的技术方案为:一种砷化镓废料回收制备砷化镓多 晶的方法,所述方法包括以下步骤: (1)对砷化镓废料进行打磨,然后用醇液浸泡; (2)用酸液清洗砷化镓废料; (3)将砷化镓废料放入第一PBN坩埚中,将第一PBN坩埚放入阶梯型石英管的上部, 将装有砷的第二PBN坩埚放入阶梯型石英管的下部; (4)将阶梯型石英管抽真空,然后密封焊接,将焊接后的阶梯型石英管放入VGF单 晶炉中,加热化料,再用VGF法合成砷化镓多晶。 本发明利用砷化镓废料回收制备砷化镓多晶,采用VGF法(垂直梯度冷凝法)制备 砷化镓多晶,取代传统的水平布里奇曼法,该制备方法可以有效排杂,提高纯度,使废晶片 合成的砷化镓多晶的B元素小于100ppb,Si元素小于1000ppb,其余杂质小于100ppb。 本发明采用阶梯形石英管,石英管上部放入较大直径的PBN坩埚,可以增加砷化镓 废料的用量,石英管下部放入较小直径的PBN坩埚,砷化镓废料融化后直接滴落到下部较小 直径的PBN坩埚里,不用加入氧化硼做密封剂,可减少甲醇脱模步骤,同时也有利保护PBN坩 埚。 本发明制备得到直径为50~106mm、长度为300~400mm的圆柱形砷化镓多晶;而传 统的水平布里奇曼法合成的砷化镓多晶,由于坩埚形状的限制,只能制备半圆形或D形的砷 化镓多晶;半圆形或D形的砷化镓在加工过程会产生棱角,制备单晶时容易刮伤PBN坩埚,影 响单晶的良率,圆柱形的砷化镓多晶正好与生长单晶的PBN坩埚匹配,更好地保护PBN坩埚, 从而提高单晶良率及增加坩埚使用寿命。本发明的方法使砷化镓废料可以重新利用,传统 3 CN 111575788 A 说 明 书 2/4 页 的水平布里其曼法合成砷化镓多晶的重量只有3~6Kg,而该工艺合成的砷化镓多晶重量最 大可达到14Kg,产率高达95%以上,能提高使用率和生产效率。 作为本发明所述方法的优选实施方式,所述步骤(1)中,砷化镓废料为砷化镓多晶 尾料、砷化镓单晶尾料、砷化镓籽晶废料、砷化镓废晶片中的至少一种。 作为本发明所述方法的优选实施方式,所述步骤(1)中,醇液为无水乙醇、甲醇中 的至少一种。 作为本发明所述方法的优选实施方式,所述步骤(1)中,用400~800目的砂纸进行 打磨,浸泡时间为30~60min。用400~800目砂纸把砷化镓废料表面的坩埚残留物、氧化硼 等污染无打磨掉;用醇液浸泡砷化镓废料,溶化不能打磨掉的氧化硼及油性物质。 作为本发明所述方法的优选实施方式,所述步骤(2)中,酸液为硝酸、氢氟酸、水的 混合溶液或浓盐酸、浓硝酸的混合溶液,其中,硝酸、氢氟酸、水的体积比为9:1:1或3:1:1, 浓盐酸、浓硝酸的体积比为3:1。优选地,本发明使用的硝酸的质量分数为40.8%~55.6%, 氢氟酸的质量分数为4.5%~9.8%;浓盐酸的质量分数为36%~38%,浓硝酸的质量分数 为68%。用酸液清洗掉砷化镓废料的不含硅氧化层。 作为本发明所述方法的优选实施方式,在所述步骤(2)之后,还包括以下步骤:将 砷化镓废料进行超声波震洗,然后烘干。优选地,震洗时间为1~3h,烘干时间为2~4h,烘干 温度为60~80℃。 作为本发明所述方法的优选实施方式,所述步骤(3)中,砷化镓废料的重量为4~ 15Kg,砷的重量为砷化镓废料重量的0.8%~1%。优选地,砷的纯度为6N。 作为本发明所述方法的优选实施方式,所述步骤(3)中,阶梯型石英管的下部内径 为上部内径的62%~75%。 优选地,所述步骤(3)中,阶梯型石英管的上部内径为80~160mm,长度为250~ 350mm;下部内径为56~110mm,长度为350~450mm。 作为本发明所述方法的优选实施方式,所述步骤(3)中,第一PBN坩埚的直径大于 第二PBN坩埚的直径。 作为本发明所述方法的优选实施方式,所述第一PBN坩埚的直径为76~152mm,长 度为220~320mm;所述第二PBN坩埚的直径为50~106mm,长度为320~420mm。 作为本发明所述方法的优选实施方式,所述步骤(4)中,合成砷化镓多晶的温度为 1240~1250℃,温度梯度为2.5~5℃/h,凝固速率为4~9mm/h,合成时间为72~96h。 作为本发明所述方法的优选实施方式,所述步骤(4)中,采用氢氧焰密封焊接。 作为本发明所述方法的优选实施方式,所述砷化镓多晶为圆柱形,直径为50~ 106mm,长度为300~400mm。 与现有技术相比,本发明的有益效果为:本发明采用VGF法将砷化镓废料回收制备 砷化镓多晶,制备得到的砷化镓多晶为圆柱形,直径为50~106mm,长度为300~400mm;本发 明的制备方法能有效排杂,提高纯度;同时使用阶梯形石英管,既可支撑砷化镓废料,也可 增加砷化镓废料的用量,合成的砷化镓多晶重量最大可达到14Kg,产率高达95%以上,能提 高使用率和生产效率。 4 CN 111575788 A 说 明 书 3/4 页 附图说明 图1为本发明使用的阶梯状石英管的结构示意图。其中,1、石英管下部,2、石英管 上部。 图2为本发明利用砷化镓废料回收制备砷化镓多晶的结果示意图。其中,1、VGF单 晶炉,2、砷化镓废料,3、石英帽,4、第一PBN坩埚,5、阶梯型石英管,6、第二PBN坩埚,7、砷,8、 加热丝,9、支撑杆,10、支撑平台。 图3为本发明砷化镓废料回收制备砷化镓多晶的流程图。