技术摘要:

本发明公开了一种片材挤出模头,涉及模具技术领域,其包括具有上模唇的上模体和具有下模唇的下模体,上模唇和下模唇拼接形成模唇间隙,上模体背离下模体的一侧开设有模唇调整槽,上模体沿横向间隔设置有多个滑移孔,每个滑移孔上对应设置有膨胀调节件,膨胀调节件包括 全部

背景技术:

PVB薄膜主要用于夹层玻璃,是在两块玻璃之间夹进一层以聚乙烯醇缩丁醛为主 要成分的PVB薄膜。在PVB薄膜生产时,就需要用到片材挤出模头,将PVB通过片材挤出模头 的模唇间隙挤出以成型PVB薄膜。 如专利号为CN202608022U的中国专利,该专利公开了一种挤出机模头,包括带有 上模唇的上模和带有下模唇的下模,上模唇和下模唇组成模口,模口的开度通过多个上模 唇调节螺丝和多个下模唇调节螺丝进行调节,在上模的模体上沿横向间隔设置有多个通 孔,通孔的直径略大于上模唇调节螺丝的外径,在模体和上模唇之间沿横向首尾相接地固 定设置有多个微调块,在微调块上形成有位置与多个通孔相对应的螺孔,螺孔与上模唇调 节螺丝相适应,上模唇调节螺丝为细牙螺丝。 模口即为模唇间隙,在PVB薄膜生产时,由于模口的间隙很小,通常模口的间隙调 节控制在几微米到十几微米之间,通过调节螺丝的调节量无法满足对模口进行微调从而使 得产品厚度更加均匀的目的,有待改进。

技术实现要素:

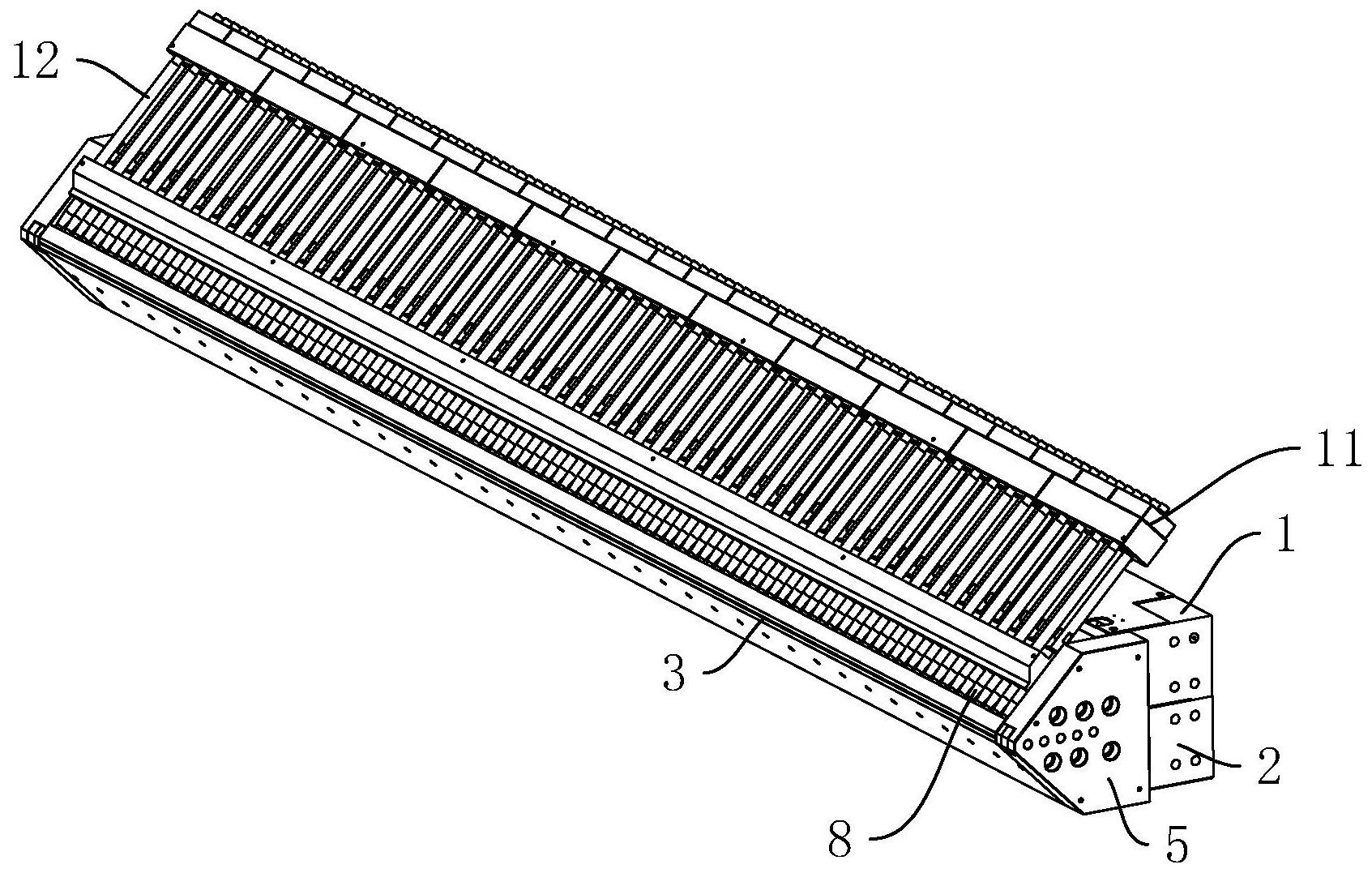

针对现有技术存在的不足,本发明提供一种片材挤出模头,其具有能够对模唇间 隙进行微调,使得调节精度更高的优点。 为实现上述目的,本发明提供了如下技术方案: 一种片材挤出模头,包括具有上模唇的上模体和具有下模唇的下模体,上模唇和下模 唇拼接形成模唇间隙,上模体背离下模体的一侧开设有模唇调整槽,所述上模体沿横向间 隔设置有多个滑移孔,每个所述滑移孔上对应设置有膨胀调节件,所述膨胀调节件包括调 节杆以及膨胀管;所述调节杆同轴滑移连接于滑移孔设置,调节杆的一端抵触于模唇调整 槽靠近模唇间隙的侧壁设置;所述膨胀管同轴设置于调节杆远离模唇调整槽的一端,所述 膨胀管内包括有加热杆; 所述上模体上还设置有限位件,所述限位件包括固定连接于上模体上的限位座,所述 限位座位于膨胀管远离调节杆的一端以限制膨胀管的位置。 通过上述技术方案,当需要对模唇间隙进行调节时,通过加热杆加热,加热杆受热 膨胀使得膨胀管沿其轴向的长度变长,此时膨胀管由于限位座的限位,使得膨胀管顶动调 节杆,调节杆的端部抵紧模唇调整槽的侧壁对模唇间隙进行调节,从而使得模唇间隙更加 均匀。设置膨胀调节件,能够对模唇间隙进行微调,使得调节精度更高。 本发明在一较佳示例中可以进一步配置为:所述限位件还包括螺纹连接于限位座 上的限位螺栓,所述限位螺栓的数量和位置与膨胀调节件一一对应设置;所述限位螺栓与 对应的膨胀管同轴设置,且所述限位螺栓位于膨胀管远离调节杆的一端以限制膨胀管的位 4 CN 111590849 A 说 明 书 2/5 页 置。 通过上述技术方案,设置限位螺栓,通过限位螺栓抵触膨胀管远离调节杆的一端, 限位座可以一体设置,通过限位螺栓可以对每个膨胀调节件的安装定位,使得各个膨胀调 节件的安装精度更高,从而使得整体调节的精度更好。 本发明在一较佳示例中可以进一步配置为:所述膨胀管远离调节杆的一端同轴开 设有定位圆槽;所述限位座靠近膨胀管端面开设有调节槽,所述调节槽数量和位置与滑移 孔一一对应设置,且每个所述调节槽与对应的滑移孔同轴设置;所述限位件还包括滑移连 接于调节槽内的调节球,所述调节球的直径与调节槽的直径相同,且调节球的直径大于定 位圆槽的直径设置,所述限位螺栓抵紧调节球于定位圆槽上。 通过上述技术方案,膨胀管的一端与调节杆同轴设置,膨胀管的另一端通过限位 螺栓抵紧调节球将调节球部分嵌入定位圆槽,使得调节球与定位圆槽形成线接触进行定 位,使得调节球的球心位于膨胀管的轴线上,然后通过调节槽与滑移孔的同轴设置,调节槽 对调节球进行定位使得膨胀管的轴线在膨胀调节过程中处于与滑移孔同轴的状态。设置定 位圆槽和调节球,调节球和定位圆槽的配合设置使得膨胀管的轴向定位更加精准,从而使 得膨胀管膨胀对调节杆的调节的精度更加精准,使得模唇间隙调节精度更好。 本发明在一较佳示例中可以进一步配置为:每个所述调节槽内的调节球数量为两 个。 通过上述技术方案,调节球设置两个,限位螺栓抵紧调节球的力通过靠近限位螺 栓的调节球传递至贴合定位圆槽的调节球,限位螺栓螺纹连接于限位座上,螺纹配合的精 度不足,抵紧调节球的力在一定程度上会形成径向的分力,限位螺栓通过调节球将力传递 至贴合定位圆槽的调节球,通过调节槽限制使得两个调节球之间相抵处位于两个调节球轴 心的连线处,使得两个调节球的相抵的点位于调节槽的轴线,此时限位螺栓的抵紧力通过 调节球传递后,使得贴合定位圆槽的调节球的抵紧力沿着膨胀管的轴向状态,从而减少了 膨胀管在使用过程中径向形变的情况,使得整体的使用更加持久且对模唇间隙调节精度更 高。 本发明在一较佳示例中可以进一步配置为:所述限位螺栓的直径小于调节槽的直 径设置,所述限位座上开设有通孔,所述通孔的数量位置与调节槽一一对应设置,所述通孔 的直径大于或等于所述调节槽设置;所述通孔的轴线与调节槽的轴线相交并垂直设置,所 述通孔的轴线位于所述调节球远离膨胀管的一侧。 通过上述技术方案,实际使用过程中,调节球使用过程中会形变,就会导致整体的 精度变差,当某一局部的模唇间隙调节精度不足时,就需要对对应处的调节球进行更换。此 时可以将限位螺栓拧松,通过膨胀调节件的滑移将调节球对准通孔后从调节槽内脱离,然 后将膨胀调节件复位,并将新的调节球通过通孔放入调节槽内,然后再拧紧限位螺栓即可。 设置通孔,使得调节球的更换更加方便,另外通孔的设置可以使得调节槽内的透气性更好, 从而减少了膨胀管加热的热量在调节槽内积聚导致影响调节球尺寸精度的情况,从而使得 整体的使用更加持久稳定。 本发明在一较佳示例中可以进一步配置为:所述膨胀管包括同轴设置于调节杆上 的管体以及同轴设置于管体远离调节杆一端的限位柱,所述加热杆位于管体内设置,所述 定位圆槽开设于限位柱设置,所述管体靠近限位柱的一端开设有布线槽,所述布线槽沿所 5 CN 111590849 A 说 明 书 3/5 页 述管体径向贯穿其侧壁设置。 通过上述技术方案,布线槽的设置方便供加热杆的导线通过,设置限位柱,通过限 位柱上开设定位圆槽,从而减少了调节球直接抵触膨胀管开设有布线槽的端部,从而使得 调节球与定位圆槽的定位精度更好。 本发明在一较佳示例中可以进一步配置为:所述限位座和所述上模体之间固定连 接有连接杆,所述连接杆的轴线与所述膨胀调节件的轴线平行设置。 通过上述技术方案,设置连接杆,连接杆与膨胀调节件的平行设置,使得限位座受 到膨胀调节件的力可以通过连接杆进行支撑,使得限位座的位置更加稳定。 本发明在一较佳示例中可以进一步配置为:所述调节杆靠近模唇调整槽的端部呈 球头设置。 通过上述技术方案,球头的设置,使得调节杆与模唇调整槽侧壁的抵触为点接触, 调节杆的调节通过点接触进行传递,使得模唇间隙的调节区域更加精准,从而使得模唇间 隙调节的精度更高。 本发明在一较佳示例中可以进一步配置为:所述上模体和下模体上均设置有加热 管,所述下模体靠近模唇间隙出料一端处沿下模体横向开设有加热油路。 通过上述技术方案,实际在生产PVB薄膜时,模唇间隙出口处由于加热效果差,导 致产品挤出时容易出现次品。设置加热油路,加热油路通过通热油可以对模唇间隙出口处 的原料进行加热,使得产品挤出更加稳定。 与现有技术相比,本发明的有益效果是: (1)通过设置膨胀调节件,能够对模唇间隙进行微调,使得调节精度更高; (2)通过设置定位圆槽和调节球,使得膨胀管的轴向定位更加精准,使得膨胀管膨胀对 调节杆的调节的精度更加精准,从而使得模唇间隙调节精度更好; (3)通过设置通孔,使得调节球的更换更加方便,使得整体的使用更加持久稳定。 附图说明 图1为实施例一的整体示意图; 图2为实施例一的膨胀调节件以及限位件结构示意图; 图3为实施例二的膨胀调节件以及限位件结构示意图; 图4为实施例三的膨胀调节件以及限位件结构示意图; 图5为图4中A部放大示意图。 附图标记:1、上模体;2、下模体;3、模唇间隙;4、加热油路;5、固定板;6、模唇调整 槽;7、滑移孔;8、膨胀调节件;81、调节杆;82、膨胀管;821、管体;822、限位柱;9、固定柱;10、 加热杆;11、限位件;111、限位座;112、限位螺栓;113、调节球;12、连接杆;13、布线槽;14、定 位柱;15、定位圆槽;16、调节槽;17、通孔。