技术摘要:

本发明涉及一种管件端面加工产线,属于加工技术领域,它解决了现有技术中加工固定座不牢靠缺少弹簧装配等问题。本发明包含机架,机架上设有横梁,横梁上设有抓取代加工管件的抓料组件,所述的机架上分别设有扩孔机构、磨削机构、吹气机构,所述的抓料组件可依次将管件 全部

背景技术:

管件在加工成型后要经锯片切割截成不同的长度,因而管件的端面会产生较多的 毛刺和堵塞,需要对端面磨去外缘金属毛刺和扩孔去除内部橡胶堵塞物后才能投入下一步 应用。现业界普遍采用人工,即分为砂轮磨去外缘金属毛刺,用钻头扩孔去除内部橡胶堵塞 物,和管件与弹簧的装配等工序手工完成。其生产效率较低且工人劳动繁重。且加工过程 中,装配过程简单但是精度相对较复杂,不同的管件对不同的需求对装配的位置需求不同, 手工装配精度不高,总能产生误差。 如公开号为CN104209834B的发明专利公开了一种全自动弹簧管端面加工装置,属 于机械零部件加工的技术领域。解决的是不同长短和粗细的弹簧管端面难于自动化加工的 问题。本设备由距离可调节工作台,长度可调节送料装置,磨削去毛刺装置,铰孔装置,吹气 通孔装置组成。其中,距离可调节工作台为设备基座;长度可调节送料装置将弹簧管由一个 工位运送到下一个工位,可适用于不同长度的弹簧管;磨削去毛刺装置对其端面去毛刺;铰 孔装置去除端面内孔的橡胶堵塞物;吹气通孔装置用气流清理弹簧管内壁。整个装置以PLC 作为控制器,以气缸和步进电机作为动力装置。本发明可以加工不同长短和规格的弹簧管, 具有较广的适用性。 现有技术中,对管件的定位座没有太多的改进,仍采用的是大半包的固定结构,剧 烈加工中仍会产生较大的抖动,且缺少与弹簧装配的机构。

技术实现要素:

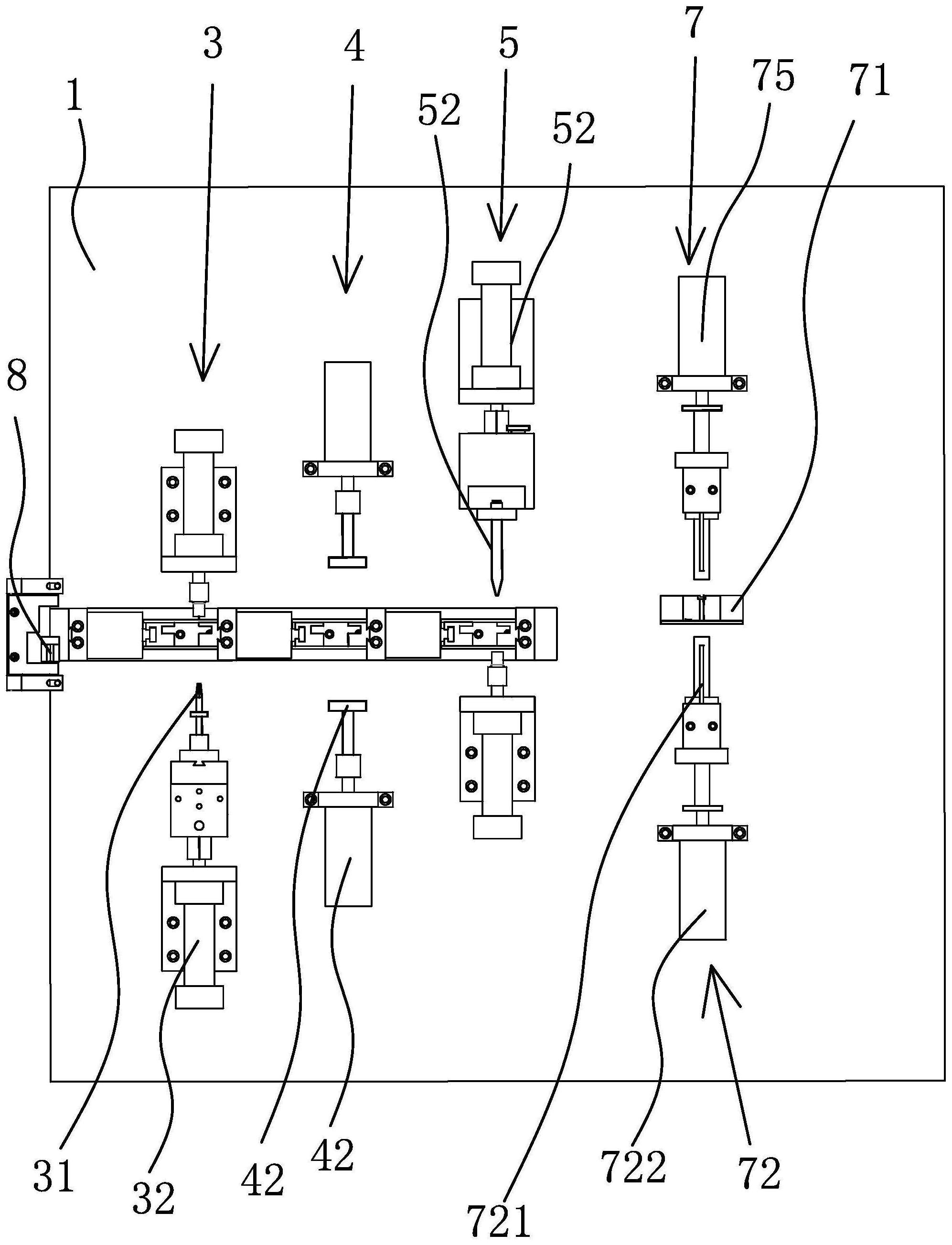

本发明的目的是针对现有的技术存在上述问题,提出了一种管件端面加工产线。 为了实现创新本发明的目的可通过下列技术方案来实现:一种管件端面加工产 线,包含机架,机架上设有横梁,横梁上设有抓取代加工管件的抓料组件,所述的机架上分 别设有扩孔机构、磨削机构、吹气机构,所述的抓料组件可依次将管件输送至扩孔机构、磨 削机构、吹气机构,机架上还设有若干个在加工时固定管件的定位机构。 该加工产线能完成对管件的扩孔、磨削和吹气加工工作,还设有将管件依次抓取 并输送至下一工位的自动化抓料组件,抓料组件下方还设有若干个在加工时固定管件的定 位机构。 在上述的一种管件端面加工产线中,所述的定位机构包含移动座和固定座,所述 的移动座上还设有驱动移动座移动的驱动机构,所述的定位座固定于下一个定位机构的驱 动机构上。定位座固定于驱动机构上使得驱动机构与移动座和固定座可以配套使用,方便 节约加工成本。 在上述的一种管件端面加工产线中,所述的移动座和固定座上均设有用于夹持待 加工管件的弧形夹持槽。移动座和固定座的弧形夹持槽均为半圆状,合并后形成一个完整 3 CN 111546073 A 说 明 书 2/5 页 的圆对管件进行夹持,限制了管件的四个自由度。 在上述的一种管件端面加工产线中,所述的抓料组件上也设有移动座和固定座的 弧形夹持槽配套使用的夹孔。 在上述的一种管件端面加工产线中,所述的固定座和移动座在抓料组件运动的方 向上还设有可供抓料组件伸入的让位槽。让位槽给抓料组件让出下降的空间,使得抓料组 件不会在下降过程中与固定座和移动座发生干涉,影响管件的输送。 所述的机架上设有与横梁平行的限位槽,所述的固定座和移动座均设置于限位槽 内。限位槽与横梁平行使得输送装置能顺利的输送,固定座与移动座均设置于限位槽内使 得移动座在移动中每次都能顺利的与固定座贴合完成夹紧。 在上述的一种管件端面加工产线中,所述的若干个定位机构平行于横梁在横梁下 方均匀分布。 在上述的一种管件端面加工产线中,机架上还设有用于将管件与弹簧装配的弹簧 装配机构。 在上述的一种管件端面加工产线中,所述的弹簧装配机构包含弹簧定位座和推动 管件与弹簧装配的装配驱动机构,所述的装配驱动机构包含推杆和驱动推杆的气缸,所述 的弹簧定位座上还设有弹簧上料滑槽和装配孔,装配孔用于将管件和弹簧对齐,弹簧上料 滑槽末端连接至装配孔。管件和弹簧在装配孔中对齐后经装配驱动机构的推动下与弹簧完 成装配。 在上述的一种管件端面加工产线中,所述的弹簧装配机构在远离装配驱动机构的 一侧上还设有将装配完成的管件推出的成品推料机构,成品推料机构也包含推杆和驱动推 杆的气缸。 在上述的一种管件端面加工产线中,所述的装配驱动机构中的推杆与成品推料机 构中的推杆与装配孔对齐。三者的对齐才能实现对管件的驱动。 在上述的一种管件端面加工产线中,所述的弹簧定位座上还设有弹簧夹紧组件, 弹簧夹紧组件对弹簧进行夹紧,使得弹簧在管件被管件驱动装置推动的过程中得以固定, 产生轴向相对位移完成装配工作。 在上述的一种管件端面加工产线中,所述的弹簧夹紧组件包括上压紧板和下压紧 板,驱动上压紧板的上压紧气缸,驱动下压紧板的下压紧气缸,上压紧气缸驱动上压紧板对 装配孔内的弹簧进行压紧,下压紧气缸驱动下压紧板也对弹簧进行压紧。两个气缸驱动两 个压紧板对弹簧两端压紧实现夹紧进而完成弹簧的固定,且还能通过改变气缸的驱动时间 实现对弹簧的夹紧时间进而控制弹簧在管件中的装配距离,能实现不同距离需要的装配。 在上述的一种管件端面加工产线中,所述的装配孔竖直对应的机架位置上还设有 落料槽。装配完的成品推出后经落料槽落料。 在上述的一种管件端面加工产线中,机架上还设有弹簧上料机构,所述的弹簧上 料机构均包含震动盘和输料管,所述的输料管末端位于弹簧上料滑槽上。 在上述的一种管件端面加工产线中,所述的弹簧上料滑槽上设有与弹簧输料管配 合以稳定弹簧上料的连接部。弹簧上料滑槽的开口需略大于弹簧输料管,方便弹簧的稳定 持续上料,所以需要在开口的附近设置连接部以实现与输料管的配合,减少直接对接中产 生的卡顿和不连贯。 4 CN 111546073 A 说 明 书 3/5 页 在上述的一种管件端面加工产线中,机架上还设有用于管件上料的上料定位座。 上料定位座用于放置上料的管件。 在上述的一种管件端面加工产线中,所述的管件上料定位座呈v型,所述的管件上 料至v型定位座时至少有一端伸出定位座表面。管件需留出一端以让抓料组件抓取。 在上述的一种管件端面加工产线中,机架上还设有管件上料机构,所述的管件上 料机构均包含震动盘和输料管,所述的输料管位于上料定位座上方。 在上述的一种管件端面加工产线中,所述的扩孔机构包含设置于机架上定位机构 两侧的扩孔钻和驱动扩孔钻前后运动的扩孔驱动机构,所述的扩孔驱动机构包含控制驱动 扩孔钻靠近或远离定位座的油缸,所述的扩孔钻可伸入待加工管件顶出管件内填充物并对 管件端面进行加工。 在上述的一种管件端面加工产线中,所述的磨削机构包含设置于定位机构两侧的 磨削轮和驱动磨削轮的磨削驱动机构,所述的磨削驱动机构包含控制磨削轮靠近或远离定 位机构的油缸和控制磨削轮转动的电机,所述的磨削轮为磨削砂轮,所述的磨削砂轮可将 扩孔后的端面磨削平整。 在上述的一种管件端面加工产线中,所述的吹气机构包含设置于定位机构两侧的 吹气嘴和连接着吹气嘴的气源,所述的气源提供稳定的气流通过吹气嘴将管件内部的碎屑 清理干净。 在上述的一种管件端面加工产线中,所述的气嘴对准定位机构中的弧形夹持部。 在上述的一种管件端面加工产线中,所述的气源为气泵。 在上述的一种管件端面加工产线中,所述的吹气机构还包含控制吹气嘴靠近或远 离定位机构的油缸。 在上述的一种管件端面加工产线中,所述的吹气机构位于磨削机构之后。 在上述的一种管件端面加工产线中,所述的吹气机构也可位于磨削机构与扩孔机 构之间。 与现有技术相比,本产线采用抓料组件,对管件的移动高度自动化,采用弹簧和管 件的双自动化上料,两端可同时进行,无需操作员分心,采用自动化的扩孔机构、磨削机构、 吹气机构,加工效率极高,加工机构中还设立固定座与移动座的配合使管件加工中更加固 定,管件与弹簧装配过程中采用装配孔使弹簧和管件能对齐,设置了两个驱动装置用于在 两个方向推动管件,还设置弹簧夹紧组件对弹簧进行夹紧,实现了弹簧与管件装配的自动 化和装配距离的控制,效率高,装配精确。 附图说明 图1是本发明的总体结构俯视示意图; 图2是本发明的总体结构立体示意图; 图3是本发明的图2局部放大立体示意图; 图4是本发明的弹簧定位座立体示意图; 图5是本发明的上料定位座立体示意图。 图中,1、机架;2、抓料组件;3、扩孔机构;31扩孔钻;32、扩孔驱动机构;4、磨削机 构;41、磨削轮;42磨削驱动机构;5、吹气机构;51、吹气嘴;52、气泵;6、定位机构;61、移动 5 CN 111546073 A 说 明 书 4/5 页 座;62、固定座;7、弹簧装配机构;71、弹簧定位座;72、装配驱动机构;721、推杆;722、气缸; 73、弹簧上料滑槽;74、装配孔;75、成品推料机构;8、上料定位座。