技术摘要:

本发明公开了一种基于材料腐蚀损伤因子和焊缝裂纹损伤因子的金属结构疲劳寿命计算方法,分别求出钢结构的腐蚀、焊缝这两个因素对钢结构的屈服强度的损伤因子,最终求出材料随着时间老化后的屈服极限,并利用这几个因素来建立一个钢结构屈服特性随时间变化的模型,从而 全部

背景技术:

工程装备中多数的机械零部件所承受的工作载荷都是交变载荷。结构零部件在交 变载荷作用下,某些高应力或存在缺陷的部位会发生损伤并逐步积累,致使功能退化,表现 为裂纹萌生、扩展直到彻底断裂的失效形式。 起重机械的失效可以由一种或多种过程引起,其失效形式可以是单一的过程现 象,也可以是组合的过程现象,其结果是一个宏观现象的表征。如腐蚀一般被认为是单一的 过程,过程表征是构件表面受到腐蚀损伤;疲劳一般也被认为是单一的过程,由周期变动载 荷引起构件的机械损伤,过程表征是构件中疲劳裂纹的萌生、扩展以至断裂。腐蚀或疲劳各 是独立的一种失效形式,而腐蚀疲劳则可认为是组合的过程现象,由于其出现的普遍性、后 果的严重性,并且腐蚀与疲劳互相增强,往往不作为是两个单一失效形式的同时出现,而是 两者组合有协同效应引起的一种失效形式。在腐蚀疲劳失效中,活性腐蚀的存在会加剧疲 劳过程,而周期变动的疲劳载荷的存在又加剧了腐蚀过程。腐蚀疲劳已被作为一种独立的 失效形式。 现有通常所采用的起重机械金属结构疲劳寿命计算过程中,将材料腐蚀损伤因子 和焊缝裂纹损伤因子两者独立考虑,没有将这两者的协同损伤过程同时考虑,因此,在进行 寿命预测过程中,存在很大的偏差与实际工作环境存在较大的偏差。

技术实现要素:

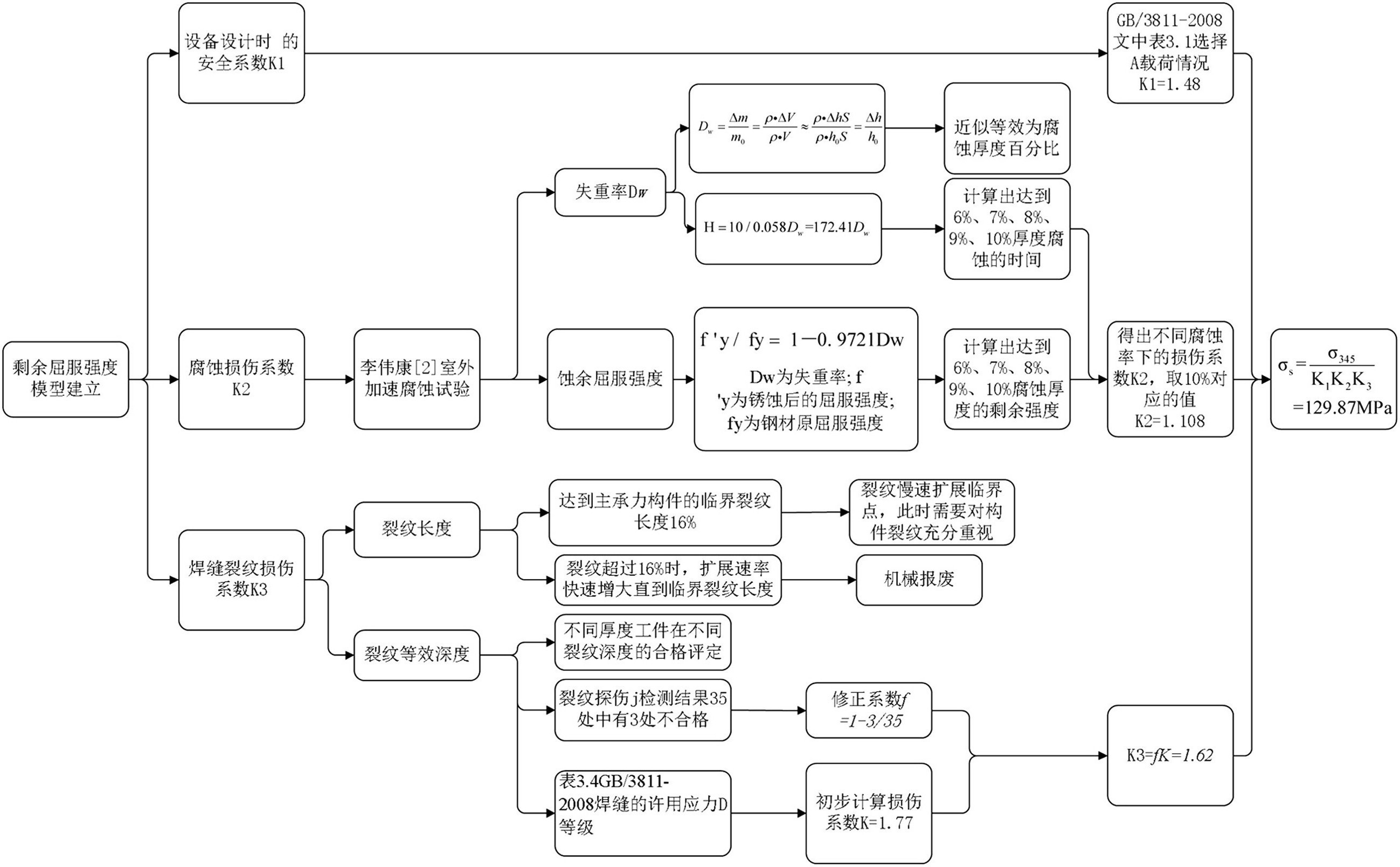

本发明目的是提供一种基于材料腐蚀损伤因子和焊缝裂纹损伤因子的金属结构 疲劳寿命计算方法,其考虑到机器随着服役时间的增长,其材料的屈服极限会因为工况、环 境因素等有所下降,所采用的寿命评估思路是分别求出钢结构的腐蚀、焊缝这两个个因素 对钢结构的屈服强度的损伤因子K2、K3,最终求出材料随着时间老化后的屈服极限,充分考 虑了起重机械金属结构在实际使用中受到腐蚀和焊缝裂纹损伤的影响,引入材料腐蚀因子 和焊缝裂纹损伤因子,使计算结果更加符合实际情况和所计算结果更加准确。 为了实现上述的技术特征,本发明的目的是这样实现的:一种基于材料腐蚀损伤 因子和焊缝裂纹损伤因子的金属结构疲劳寿命计算方法,它包括以下步骤: 步骤一:查询GB/T 3811,按照无风工作情况、有风工作情况、受到特殊载荷的工作 或非工作情况三种不同情况,确定金属结构安全系数K1、材料腐蚀损伤系数K2和焊接裂纹 损伤系数K3; 步骤二:计算不同腐蚀率下的材料腐蚀损伤系数K2; 步骤三:计算焊接裂纹损伤系数K3; 4 CN 111581830 A 说 明 书 2/5 页 步骤四:建立金属结构的剩余屈服强度模型,并根据已经计算得出的金属结构安 全系数K1、材料腐蚀损伤系数K2和焊接裂纹损伤系数K3计算出金属结构的剩余屈服强度; 步骤五:利用不做试验求其疲劳强度的理论,并利用计算疲劳试验的循环基数公 式,求出已工作一定年限的剩余强度,并作为整体评估计算的预测数据; 步骤六:计算最终的剩余寿命。 所述步骤二中材料腐蚀损伤系数K2的具体计算过程: 根据公式(1)计算金属结构材料失重率Dw: 式中:Dw为金属结构材料失重率;Δm为金属结构腐蚀损失重量;m0为金属结构初始 重量;ρ为金属结构材料密度常数;ΔV为金属结构腐蚀损失体积;V为金属结构初始体积; 根据公式(2)将金属结构材料失重率Dw等效为金属结构腐蚀厚度的百分比: 式中:Δh为金属结构腐蚀厚度;S为金属结构的表面积;h0为金属结构初始厚度; 计算出金属结构腐蚀厚度达到6%、7%、8%、9%、10%的时间,再利用公式(3),求 得不同腐蚀率下的材料腐蚀损伤系数K2: K2=f'y/fy=1-0.9721Dw (3) 式中:f'y为金属结构材料锈蚀后的屈服强度;fy为金属结构材料原屈服强度。 所述步骤三中焊接裂纹损伤系数K3的具体计算过程:根据GB/T 3811中焊缝质量 等级及其许用力得出标准焊接裂纹损伤系数K,并根据实际探伤的焊缝数量及有缺陷的数 量引入修正系数f,最终根据公式(4)得到焊缝裂纹损伤系数K3: K3=f K (4) 式中:f为修正系数;K为标准焊接裂纹损伤系数。 所述步骤四中金属结构的剩余屈服强度模型为: 式中:σ为剩余屈服强度;σ345为金属结构为Q345时的屈服强度; 所述步骤五中,利用不做试验求金属结构疲劳强度的理论公式为: 式中:σ-1为材料的对称循环弯曲疲劳极限;σb为材料的试验抗拉强度;E为金属结 构的弹性模量; 疲劳试验的循环基数公式: 式中:N0为应力循环基数;σs为材料屈服极限。 所述步骤六中具体计算过程为: 利用累积损伤理公式(8)计算出实际工况下不同情况的最大等效应力值对应的寿 5 CN 111581830 A 说 明 书 3/5 页 命; 式中: 为结构的受力水平;N为在 受力水平下的应力循环总次数;C为常数; 再结合疲劳累积损伤假说公式(9)计算出最终的剩余寿命; 式中:ni为在应力σi作用下的循环次数;Ni为在第i级应力单独作用下的应力破坏 循坏次数;i为应力的级数。 本发明有如下有益效果: 本发明充分考虑了起重机械金属结构在实际使用中受到腐蚀和焊缝裂纹损伤的 影响,引入材料腐蚀损伤因子和焊缝裂纹损伤因子,使计算结果更加符合实际和准确,适合 于金属结构安全评估的应用。 附图说明 下面结合附图和实施例对本发明作进一步说明。 图1为金属结构剩余疲劳强度模型建立流程图。 图2为金属结构剩余寿命计算流程图。