技术摘要:

本发明涉及夹布管材生产技术领域,本发明的技术方案为:一种高强度不饱和聚酯树脂夹布管材生产加工线,所述加工线包括依次设置的布料架、纠偏机构、第一拉紧机构、第二拉紧机构、烘箱、浸胶机构、蓄布机构、旋转收卷机构、转料架以及烘干机构。相较于传统的生产加工线 全部

背景技术:

不饱和聚酯树脂夹布管材在生产过程中首先需要将纤维织物浸入树脂内浸渍,然 后进行卷制,卷制完毕后再经烘干,最后再将卷制管料从辊处取下,便制得了夹布管材,这 种夹布管材本身强度大,可用于制作导向元件或者密封元件。 现有的不饱和聚酯树脂夹布管材在生产过程中存在如下缺陷: 1、一条生产线上需要配置8-10个工人,使得生产效率低下; 2、由于需要将浸润有不饱和聚酯树脂的纤维织物进行卷制,在卷制过程中需要保 证纤维织物浸润不饱和聚酯树脂的均匀程度,而现有的生产设备很难控制布纤维织物不饱 和聚酯树脂的均匀程度,使得生产后的不饱和聚酯树脂次品率大大提高; 3、纤维织物在进行浸润时需要保持干燥才能使得不饱和聚酯树脂更加便利的浸 入纤维织物内,由于车间生产环境湿度很难控制,往往在很大程度上会影响夹布管材的生 产质量; 4、在对纤维织物进行卷制时,往往不会对卷制后的纤维织物进行多余不饱和聚酯 树脂的去除,在后续烘干环节后容易导致纤维织物各个位置厚度不一致,既影响了夹布管 材的质量也会造成不饱和聚酯树脂的浪费; 5、对于传统生产过程中浸润后直接烘干成管,在生产时出料环节不能灵活切换辊 进行收卷,每次重新收卷时需要等待后续操作完成后才能进行生产,严重影响了工作效率, 同时在生产较大直径的管材时,所形成的管材较粗,紧密度不足,即成型后管材强度较低, 也难以满足较强的强度需求。 因此,我们有必要对这样一种结构进行改善,以克服上述缺陷。

技术实现要素:

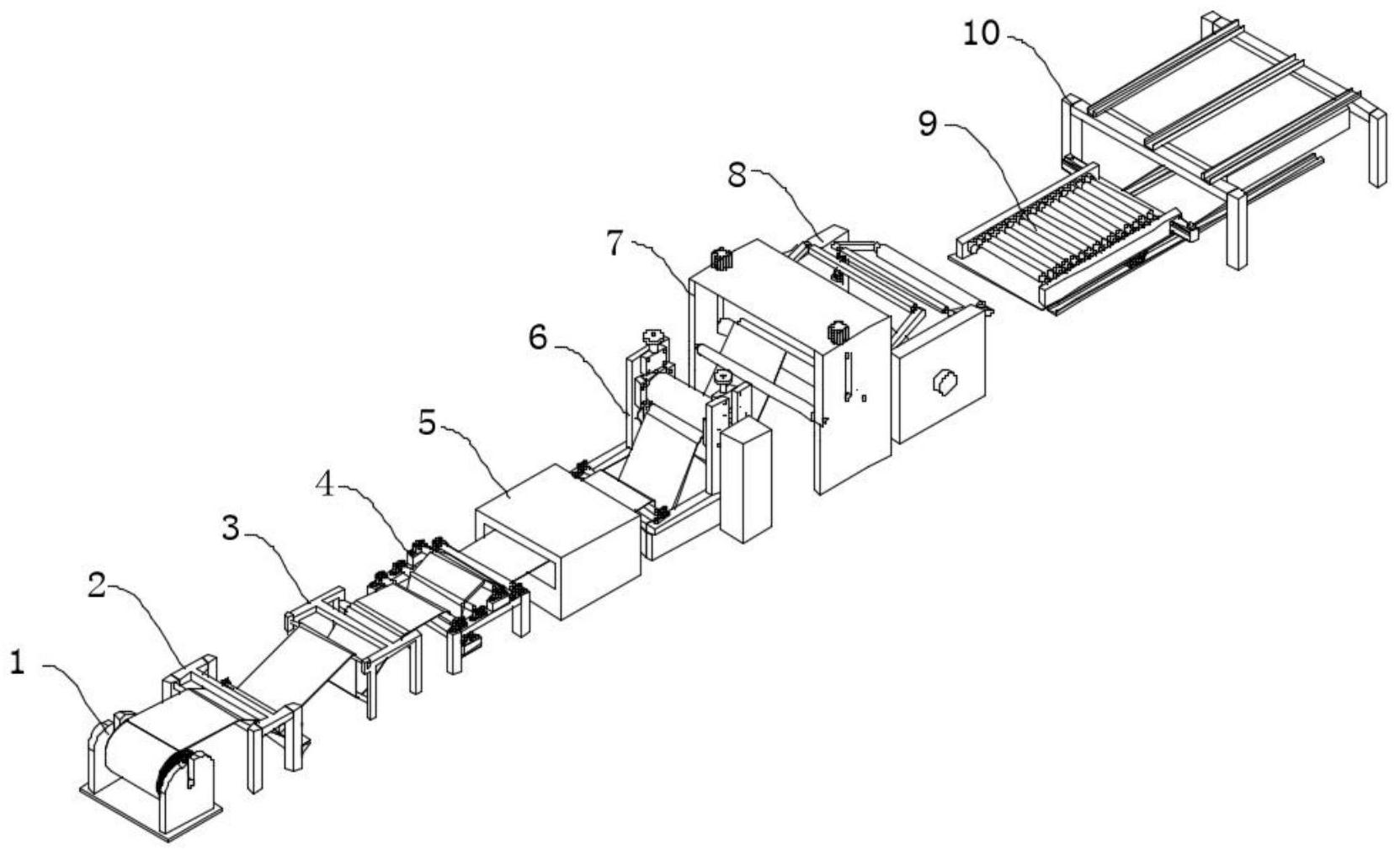

本发明的目的是提供一种高强度不饱和聚酯树脂夹布管材生产加工线。 本发明的上述技术目的是用过以下技术方案实现的: 一种高强度不饱和聚酯树脂夹布管材生产加工线,所述加工线包括依次设置的布 料架、纠偏机构、第一拉紧机构、第二拉紧机构、烘箱、浸胶机构、蓄布机构、旋转收卷机构、 转料架以及烘干机构; 所述旋转收卷机构包括两个对称的旋转固定支架,两个旋转固定支架之间转动设 置有收卷辊组件,所述收卷辊组件包括对称的第一连接架和第二连接架,所述第一连接架 和第二连接架之间设有固定柱,所述固定柱分别与第一连接架和第二连接架的中间部位相 连接,所述第一连接架背离固定柱的一侧设有第一转轴,所述第二连接架背离固定柱的一 侧设有第二转轴,其中一个旋转固定支架处设有转轴孔,所述转轴孔内嵌设有滚珠轴承,所 4 CN 111590919 A 说 明 书 2/6 页 述第一转轴设置于滚珠轴承的通孔内,另一个旋转固定支架的内部设有驱动电机和减速 机,所述驱动电机的输出轴与减速机相连接,所述减速机与第二转轴相连接;所述第一连接 架和第二连接架的内侧两端均固定设置有旋转器,且每个旋转器上均固定设置有气动夹 爪,所述第一连接架和第二连接架的同一端上的气动夹爪夹紧一个收卷辊; 两个旋转固定支架的上端还固定有两组压辊组件,两个压辊组件分别位于收卷辊 组件的上方两侧,所述压辊组件包括两个安装支架,所述安装支架的顶部固定有轴承座,两 个轴承座之间通过转动轴相连接,所述安装支架的内侧倾斜固定有推动气缸,所述推动气 缸的活塞杆末端与转动块的一端固定连接,所述转动块的另一端套设至转动轴外部并且与 转动轴固定连接,所述转动块为三角状,所述转动块位于所述轴承座的内侧; 所述转动轴的外部还套设有压辊框架,所述压辊框架与所述转动轴固定连接,推 动气缸的活塞杆运动带动转动块上下移动从而带动转动轴转动,转动轴带动压辊框架转 动,所述压辊框架为矩形框架,所述压辊框架的底部转动设置有压辊,所述压辊的上端还固 定有第二滑台,所述第二滑台的滑座上固定刀片,所述刀片呈水平设置; 两个旋转固定支架之间还设有接料框,所述接料框用于不饱和聚酯树脂的回收, 所述接料框位于所述收卷辊组件的下方。 本发明的进一步设置为:所述布料架包括第一底板,所述第一底板的上端两侧均 垂直固定有侧板,所述侧板上开设有卡孔,上料辊安装与卡孔处并且位于两个侧板之间,所 述上料辊外部设有卷制纤维织物。 本发明的进一步设置为:所述纠偏机构包括第一支撑架,所述第一支撑架在靠近 布料架的一侧设有导向辊,所述导向辊转动固定于第一支撑架的顶部,所述第一支撑架在 靠近第一拉紧机构的一侧固定有支撑座,第一电动滑台固定安装在支撑座的上端,第一电 动滑台的滑座上固定设置有平板,两个第一辊座固定安装在平板的顶部,且两个第一辊座 沿着平板的中心纵截面呈对称设置,两个第一辊座之间安装有纠偏辊。 本发明的进一步设置为:所述浸胶机构包括不饱和聚酯树脂存放槽,所述不饱和 聚酯树脂存放槽上端靠近烘箱的一侧设有第一导引辊,所述不饱和聚酯树脂存放槽内转动 设置有浸胶辊,所述不饱和聚酯树脂存放槽的上方还架设有压紧辊机构,所述压紧辊机构 包括两个对称设置的安装架,两个安装架之间转动设置有第一压紧辊和第二压紧辊,所述 第一压紧辊通过升降机构设置于所述第二压紧辊的上方。 本发明的进一步设置为:所述蓄布机构包括固定架,所述固定架内中部转动设置 有两个第二导引辊,两个第二导引辊之间还设有蓄布辊,两个第二导引辊对称设置于所述 蓄布辊的两侧,所述固定架的外部顶端还固定有两个升降气缸,两个升降气缸的活塞杆末 端分别与蓄布辊的两个端部相连接,所述升降气缸用于带动蓄布辊在竖直方向上移动。 本发明的进一步设置为:所述转料架包括两条固定于地面上的轨道,所述轨道上 设有移动小车,所述移动小车底部的转动轮转动设置在轨道上,所述移动小车的上端两侧 对称设置有两个挡板,所述挡板的内侧均匀设置有若干辊轴转动轮,若干辊轴转动轮通过 转动电机控制转动,收卷辊的每端放置在相邻的两个辊轴转动轮之间;烘干机构包括第二 支撑架和加热板,第二支撑架固定安装在地面上,加热板固定安装在第二支撑架的底部。 综上所述,本发明具有以下有益效果: 1)相较于传统的生产加工线,本发明仅需配置三四个操作人员即可完成全部的生 5 CN 111590919 A 说 明 书 3/6 页 产流程,降低人力成本; 2)在整个生产过程中,通过设置的浸胶辊、第一压紧辊、第二压紧辊、旋转器控制 的气动夹爪以及压辊,可以使得纤维织物浸润不饱和聚酯树脂更加均匀,提高生产质量; 3)通过设置的烘箱可以保证纤维织物干燥,便于树脂的浸润,提高生产质量; 4)通过设置的旋转收卷机构可以实现收卷辊的切换,便于持续性操作,提高生产 效率; 5)转料架的设置用于对卷制纤维织物在烘干过程中进行自转,确保卷制纤维织物 上不饱和聚酯树脂的均匀度,提高生产质量。 附图说明 图1是本发明的结构示意图。 图2是布料架的结构示意图。 图3是纠偏机构的结构示意图。 图4是浸胶机构的结构示意图。 图5是蓄布机构的结构示意图。 图6是旋转收卷机构的结构示意图。 图7是收卷辊组件的结构示意图。 图8是转料架和烘干机构的结构示意图。 图9是本发明的流程示意图。 图中数字和字母所表示的相应部件名称: 其中:1、布料架;2、纠偏机构;3、第一拉紧机构;4、第二拉紧机构;5、烘箱;6、浸胶 机构;7、蓄布机构;8、旋转收卷机构;9、转料架;10、烘干机构;1a、第一底板;1b、侧板;1c、卡 孔;1d、上料辊;2a、第一支撑架;2b、导向辊;2c、纠偏辊;2d、第一电动滑台;2e、第一辊座; 2f、平板;2h、支撑座;6a、不饱和聚酯树脂存放槽;6b、第一导引辊;6c、压紧辊机构;6c1、安 装架;6c2、第一压紧辊;6c3、第二压紧辊;6c4、升降机构;7a、固定架;7b、第二导引辊;7c、蓄 布辊;7d、升降气缸;8a、旋转固定支架;8b、收卷辊组件;8c、压辊组件;8b1、第一连接架; 8b2、第二连接架;8b3、固定柱;8b4、第一转轴;8b5、第二转轴;8b6、旋转器;8b7、气动夹爪; 8b8、收卷辊;8c1、安装支架;8c2、轴承座;8c3、转动轴;8c4、推动气缸;8c5、转动块;8c6、压 辊框架;8c7、压辊;8c8、第二滑台;9a、轨道;9b、移动小车;9c、转动轮;9d、挡板;9e、辊轴转 动轮;10a、第二支撑架;10b、加热板。