技术摘要:

本发明涉及一种回收制氢装置中变气热能的系统,包括通过管线依次连接的中温变换反应器、中变气第一分水罐、中变气第二分水罐和中变气第三分水罐,中温变换反应器与中变气第一分水罐之间的管线上依次设置有锅炉给水第二预热器和锅炉给水第一预热器,中变气第一分水罐与 全部

背景技术:

随着炼油工艺的发展,特别是加氢工艺广泛的应用,不仅增大了对氢气的需求,同 时也促进了制氢工艺的发展。优质、稳定的高纯氢气已成为新世纪炼油企业提高轻油收率、 改善产品质量不可缺少的基本原料,现各种制氢工艺路线有干气制氢、电解制氢、水煤气制 氢、甲醇裂解制氢、轻油制氢、重油制氢等,制氢工艺技术多样化发展,各制氢工艺路线不 同,相应成本也不同,相比之下蒸汽-轻烃转化制氢成本较其它制氢工艺要低得多,尤其是 干气制氢成本最低,就全球范围而言,尤其对于炼油企业,除炼厂含氢副产气体外,90%的 制氢装置都采用蒸汽-轻烃转化法。 现有技术中,制氢系统由原料气压缩预热装置、原料预处理系统、轻烃水蒸气转化 系统、中温变换系统、变压吸附(PSA)氢提纯系统、工艺冷凝水回收系统以及热回收产汽系 统等部分组成。蒸汽-轻烃转化制氢装置为高能耗装置,中温变换系统中中温变换反应器出 口的中变气需要从400-450℃冷却到40℃,才能进入PSA装置对氢气进行提纯,如何充分回 收利用中变气的热量,是降低制氢系统成本的关键,现有工艺流程中从中变气第二分水罐 顶部输出的中变气温度仍旧处于100℃以上,中变气的热量没有得到有效利用,浪费了大量 热能。

技术实现要素:

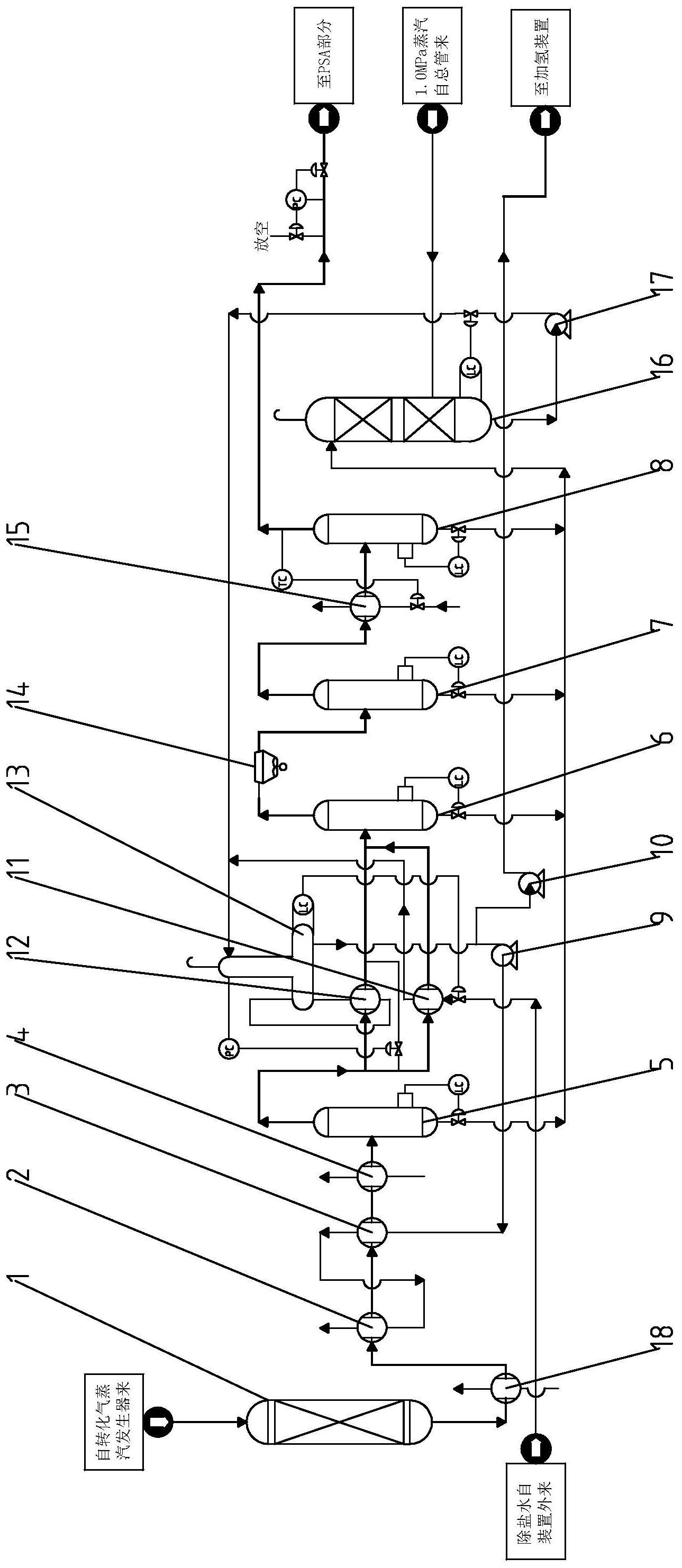

本发明主要是针对现有制氢系统中变气低温热没有充分利用的问题,提供一种回 收制氢装置中变气热能的系统,该系统将变换后的中变气依次经原料换热器、锅炉给水第 二预热器、锅炉给水第一预热器、蒸汽发生器和除盐水预热器,回收中变气的大部分余热, 再经过中变气空冷器和中变气水冷却器冷却到40℃后进入PSA氢提纯系统,能够充分回收 中变气热能,降低制氢装置的能耗和成本。 本发明的目的主要是通过下述方案得以实现的: 一种回收制氢装置中变气热能的系统,包括通过管线依次连接的中温变换反应器、中 变气第一分水罐、中变气第二分水罐和中变气第三分水罐,所述中温变换反应器的输出端 与所述中变气第一分水罐的输入端之间的管线上依次设置有锅炉给水第二预热器和锅炉 给水第一预热器,所述中变气第一分水罐的输出端与所述中变气第二分水罐的输入端之间 的管线上设置有除盐水预热器,所述中变气第二分水罐的输出端与所述中变气第三分水罐 的输入端之间的管线上设置有中变气空冷器,该系统还设置有中变气第四分水罐,所述中 变气第三分水罐的输出端与所述中变气第四分水罐的输入端之间的管线上设置有中变气 水冷却器,所述中变气第四分水罐的输出端连接至PSA氢提纯系统。 通过采用上述技术方案,由转化气蒸汽发生器来的360℃转化气进入中温变换反 3 CN 111573623 A 说 明 书 2/4 页 应器,在催化剂的作用下发生变换反应,变换后的中变气依次经锅炉给水第二预热器、锅炉 给水第一预热器和除盐水预热器,回收中变气的大部分余热,再经过中变气空冷器和中变 气水冷却器冷却到40℃后进入PSA氢提纯系统,能够充分回收中变气热能,降低制氢装置的 能耗和成本。 作为优选,所述中温变换反应器的输出端与所述中变气第一分水罐的输入端之间 的管线上还设置有原料换热器和蒸汽发生器,所述原料换热器靠近中温变换反应器的输出 端,所述蒸汽发生器靠近中变气第一分水罐的输入端。 通过采用上述技术方案,在中温变换反应器与中变气第一分水罐之间增设原料换 热器和蒸汽发生器,利用中变气的低温热给制氢原料气升温,可大量节约给原料气升温的 中压蒸汽,进一步提高转化炉热效率,蒸汽发生器产生低压蒸汽送至低压蒸汽管网或酸性 水汽提塔塔底作为再沸热源。 作为优选,所述中变气第一分水罐的输出端与所述中变气第二分水罐的输入端之 间的管线上还设置有除氧用蒸汽发生器,所述除盐水预热器与所述除氧用蒸汽发生器并 联。 通过采用上述技术方案,通过除盐水预热器利用中变气的热能预热除盐水,同时 降低中变气的温度。 作为优选,该系统还包括除氧器及水箱,所述除氧器及水箱的输入端与除氧用蒸 汽发生器的输出端连接,所述除氧器及水箱的输出端与除氧用蒸汽发生器的输入端连接。 通过采用上述技术方案,通过除氧用蒸汽发生器利用中变气的热能发生低压蒸汽 作为除氧器及水箱的除氧蒸汽。 作为优选,该系统还包括酸性水汽提塔,所述中变气第一分水罐、中变气第二分水 罐、中变气第三分水罐和中变气第四分水罐的底部出液口均与所述酸性水汽提塔的塔顶连 接。 通过采用上述技术方案,从中变气第一分水罐、中变气第二分水罐、中变气第三分 水罐和中变气第四分水罐分离出来的冷凝液输送至酸性水汽提塔。 作为优选,所述酸性水汽提塔的汽提介质为来自系统管网的1.0MPa蒸汽,蒸汽从 酸性水汽提塔的下部进入。 通过采用上述技术方案,来自系统管网的1.0MPa蒸汽从酸性水汽提塔的下部进 入。 作为优选,所述酸性水汽提塔底部的净化水通过酸性水汽提塔底泵输送至所述除 氧器及水箱的输入端。 通过采用上述技术方案,净化水进入除氧器及水箱除氧。 作为优选,除盐水经过所述除盐水预热器预热后进入除氧器及水箱的输入端。 通过采用上述技术方案,除盐水通过预热后进入除氧器及水箱除氧。 作为优选,所述除氧器及水箱底部的除氧水通过中压锅炉给水泵依次进入锅炉给 水第一预热器和锅炉给水第二预热器。 通过采用上述技术方案,除氧水大部分经中压锅炉给水泵加压后与中变气在锅炉 给水第一预热器和锅炉给水第二预热器中换热,送至中压汽包作锅炉给水。 作为优选,所述除氧器及水箱底部的除氧水通过低压锅炉给水泵进入加氢装置。 4 CN 111573623 A 说 明 书 3/4 页 通过采用上述技术方案,除氧水少部分经低压锅炉给水泵加压后送入芳烃加氢装 置作锅炉给水。 因此,本发明具备下述优点: (1)本发明在中温变换反应器与中变气第一分水罐之间增设原料换热器和蒸汽发生 器,利用中变气的低温热给制氢原料气升温,可大量节约给原料气升温的中压蒸汽,进一步 提高转化炉热效率,蒸汽发生器产生低压蒸汽送至低压蒸汽管网或酸性水汽提塔塔底作为 再沸热源; (2)本发明通过除盐水预热器利用中变气的热能预热除盐水,同时降低中变气的温度; (3)本发明通过除氧用蒸汽发生器利用中变气的热能发生低压蒸汽作为除氧器及水箱 的除氧蒸汽; (4)本发明从除氧器及水箱出来的除氧水大部分经中压锅炉给水泵加压后与中变气在 锅炉给水第一预热器和锅炉给水第二预热器中换热,送至中压汽包作锅炉给水,少部分经 低压锅炉给水泵加压后送入芳烃加氢装置作锅炉给水; (5)本发明由转化气蒸汽发生器来的360℃转化气进入中温变换反应器,在催化剂的作 用下发生变换反应,变换后的中变气依次经原料换热器、锅炉给水第二预热器、锅炉给水第 一预热器、蒸汽发生器和除盐水预热器,回收中变气的大部分余热,降低中变气水冷器的负 荷,降低循环水使用量,中变气再经过中变气空冷器和中变气水冷却器冷却到40℃后进入 PSA氢提纯系统,充分回收中变气的热能,降低制氢装置的能耗和成本。 附图说明 图1是本发明的结构示意图。 图示说明:1-中温变换反应器,2-锅炉给水第二预热器,3-锅炉给水第一预热器, 4-蒸汽发生器,5-中变气第一分水罐,6-中变气第二分水罐,7-中变气第三分水罐,8-中变 气第四分水罐,9-中压锅炉给水泵,10-低压锅炉给水泵,11-除盐水预热器,12-除氧用蒸汽 发生器,13-除氧器及水箱,14-中变气空冷器,15-中变气水冷却器,16-酸性水汽提塔,17- 酸性水汽提塔底泵,18-原料换热器。