技术摘要:

本发明涉及一种物流领域,尤其涉及一种物流运输装置。本发明要解决的技术问题是提供一种物流运输装置。一种物流运输装置,包括底架,第一传动轴,第二传动轴,蓄电池,堆叠机构,三向推杆,控制屏,推箱机构,防倾倒转移机构,万向轮,底罩壳,顶罩壳,第三传动轴,卸 全部

背景技术:

物流运输技术主要包括运输设施和运输作业两大类,前者属于运输硬技术,后者 属于运输软技术。运输硬技术主要包括运输基础设施,如公路,铁路,海运,运输车等基础设 施的完善,运输软技术则包括管理方法,物流技术,物流人员素养等; 物流运输与社会生产息息相关,在工厂生产时,同样也需要物流运输,在生产时需 要在每条生产线位置进行定点的配件配送,以实现生产件的组装;现有的配件配送一般由 叉车将箱体堆叠后,运输到指定地点后由工人搬运堆叠;此不仅操作麻烦,而且驾驶叉车需 要一定的驾驶技术;工人需要负责生产线的同时又需要负责货物的搬运,其生产线大部分 又为女性,其堆叠后搬运不便,且货物较重及其浪费工人体力; 因此,需要研发一种物流运输装置,来克服上述问题。

技术实现要素:

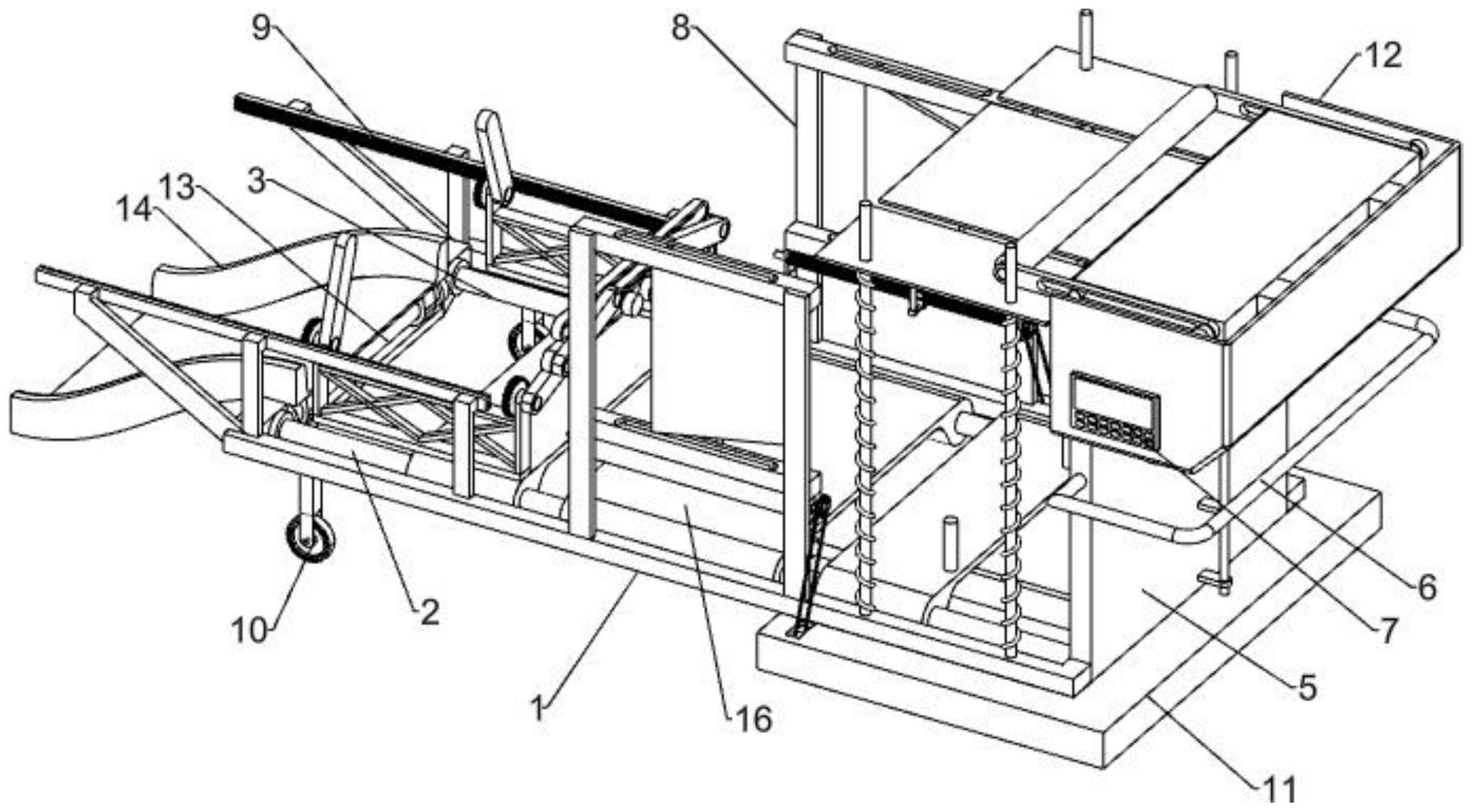

本发明为了克服现有的配件配送一般由叉车将箱体堆叠后,运输到指定地点后由 工人搬运堆叠;此不仅操作麻烦,而且驾驶叉车需要一定的驾驶技术;工人需要负责生产线 的同时又需要负责货物的搬运,其生产线大部分又为女性,其堆叠后搬运不便,且货物较重 及其浪费工人体力的缺点,本发明要解决的技术问题是提供一种物流运输装置。 本发明由以下具体技术手段所达成: 一种物流运输装置,包括底架,第一传动轴,第二传动轴,蓄电池,堆叠机构,三向 推杆,控制屏,推箱机构,防倾倒转移机构,万向轮,底罩壳,顶罩壳,第三传动轴,卸货台,微 型推杆和过渡台;底架内前部与第一传动轴进行传动连接;底架内后部与第二传动轴进行 传动连接;底架底部右侧设置有蓄电池;底架底部右侧,顶端前中部和顶端后中部均与推箱 机构相连接;底架的底端四个对角均设置有一个万向轮;底架底部右侧与底罩壳进行螺栓 连接,并且底罩壳位于蓄电池外表面底部;底架内左侧与第三传动轴进行传动连接;第一传 动轴外表面右侧设置有堆叠机构,并且堆叠机构内底部后侧与第二传动轴相连接,而且堆 叠机构右侧中部与推箱机构相连接;第一传动轴外表面左侧设置有防倾倒转移机构,并且 防倾倒转移机构内底部后侧与第二传动轴相连接;第一传动轴外表面中部设置有过渡台, 并且过渡台内后侧与第二传动轴相连接,而且过渡台底部前侧与堆叠机构相连接,而且过 渡台底部后侧与防倾倒转移机构相连接;堆叠机构前端右中部和后端右中部均与三向推杆 进行焊接;堆叠机构外表面右上方与顶罩壳进行螺栓连接;顶罩壳前端中底部设置有控制 屏;第三传动轴外表面与卸货台进行插接;卸货台底端中右侧与微型推杆进行转动连接,并 且微型推杆右侧与底架相连接。 堆叠机构包括支撑板,电机,第一传动轮,第一锥齿轮,第二传动轮,第四传动轴, 第一传动杆,第二传动杆,第一限位柱,上顶板,第三传动杆,第四传动杆,转辊,第二限位 5 CN 111573569 A 说 明 书 2/11 页 柱,放置台板,第一弹簧杆,第二弹簧杆,第三弹簧杆,第四弹簧杆,定位底板,第一定位杆, 第二定位杆和第三电动推杆;支撑板左侧中后侧与电机进行螺栓连接;支撑板顶部与上顶 板进行焊接;支撑板左侧中上方与第四传动轴进行转动连接;电机前端轴心与第一传动轮 进行插接;电机前端轴心与第一锥齿轮进行插接,并且第一锥齿轮位于第一传动轮前部;第 一传动轮左上方与第二传动轮进行传动连接,并且第二传动轮内部轴心与第四传动轴相连 接;第四传动轴前部与第一传动杆进行插接;第四传动轴后部与第三传动杆进行插接;第一 传动杆后顶部与第二传动杆进行传动连接;第二传动杆内中右侧设置有第一限位柱,并且 第一限位柱后端与上顶板相连接;第二传动杆后右侧与转辊进行转动连接;第三传动杆前 顶部与第四传动杆进行传动连接;第四传动杆内中右侧设置有第二限位柱,并且第二限位 柱前端与上顶板相连接;转辊右下方设置有放置台板;放置台板内右前部与第一弹簧杆进 行套接;放置台板内左前部与第二弹簧杆进行套接;放置台板内右后侧与第三弹簧杆进行 套接;放置台板内左后侧与第四弹簧杆进行套接;第四弹簧杆前底部设置有定位底板;定位 底板顶部左后侧与第一定位杆进行焊接;定位底板顶部左前侧与第二定位杆进行焊接;定 位底板底部后右侧设置有第三电动推杆;支撑板底部与底架相连接;支撑板前端中部和后 端中部均与三向推杆相连接;上顶板左侧与顶罩壳相连接;第一弹簧杆底部与底架相连接; 第二弹簧杆底部与底架相连接;第三弹簧杆底部与底架相连接;第四弹簧杆底部与底架相 连接;定位底板内前部与第二传动轴相连接;定位底板内后部与第一传动轴相连接;第三电 动推杆顶部右侧与过渡台相连接。 推箱机构包括第二锥齿轮,第三锥齿轮,伸缩传动轴,第四锥齿轮,第五锥齿轮,L 形组合块,第一电动推杆,第六锥齿轮,第七锥齿轮,第三传动轮,第四传动轮,第一丝杆,第 一弹簧伸缩杆,第六传动轴,第一翻转板,第三定位杆,第一定位滑架,第八锥齿轮,第九锥 齿轮,第五传动轮,第六传动轮,第二丝杆,第二弹簧伸缩杆,第七传动轴,第二翻转板,第四 定位杆和第二定位滑架;第二锥齿轮底部通过转轴与第三锥齿轮进行转动连接;第三锥齿 轮底部设置有伸缩传动轴;伸缩传动轴外表面中后侧与第四锥齿轮进行插接;伸缩传动轴 外表面中前侧与第五锥齿轮进行插接;伸缩传动轴外表面中部与L形组合块进行转动连接; 伸缩传动轴后侧与第六锥齿轮进行插接;伸缩传动轴前部与第八锥齿轮进行插接;L形组合 块前左侧中部与第一电动推杆进行插接;第六锥齿轮后右侧与第七锥齿轮相互啮合;第七 锥齿轮内部轴心右侧通过转轴与第三传动轮进行转动连接;第三传动轮前上方与第四传动 轮进行转动连接;第四传动轮内部轴心右侧与第一丝杆进行插接;第一丝杆外表面中部通 过滑块与第一弹簧伸缩杆进行插接;第一丝杆外表面左侧和外表面右侧均与第一定位滑架 进行插接;第一弹簧伸缩杆顶前部与第六传动轴进行插接;第六传动轴外表面上方与第一 翻转板进行插接;第一翻转板内右侧与第三定位杆进行插接,并且第三定位杆顶部和底部 均与第一定位滑架相连接;第八锥齿轮前右侧与第九锥齿轮相互啮合;第九锥齿轮内部轴 心右侧通过转轴与第五传动轮进行插接;第五传动轮后上方与第六传动轮进行传动连接; 第六传动轮内部轴心右侧与第二丝杆进行插接;第二丝杆外表面中部通过滑块与第二弹簧 伸缩杆进行插接;第二丝杆外表面左侧和外表面右侧均与第二定位滑架进行插接;第二弹 簧伸缩杆顶部后侧与第七传动轴进行插接;第七传动轴外表面上方与第二翻转板进行插 接;第二翻转板内右侧与第四定位杆进行插接,并且第四定位杆顶部和底部均与第二定位 滑架相连接;第二锥齿轮后侧与第一锥齿轮相连接;伸缩传动轴外表面与底罩壳相连接;第 6 CN 111573569 A 说 明 书 3/11 页 一电动推杆前部与底罩壳相连接;第七锥齿轮左侧轴心与底罩壳相连接;第三传动轮右侧 轴心与底罩壳相连接;第一定位滑架底部与底架相连接;第九锥齿轮左侧轴心与底罩壳相 连接;第五传动轮右侧轴心与底罩壳相连接;第二定位滑架底部与底架相连接。 防倾倒转移机构包括偏位转移台,第二电动推杆,第一侧固定架,第一斜齿齿杆 架,第一斜齿轮,第五传动杆,第一组合杆,第六传动杆,第七传动杆,第二组合杆,第八传动 杆,第三组合杆,第九传动杆,第四组合杆,第十传动杆,第二斜齿轮,第二侧固定架,第二斜 齿齿杆架,第三斜齿轮,第十一传动杆,第四斜齿轮和第十二传动杆;偏位转移台顶部后右 侧设置有第二电动推杆;偏位转移台顶前部设置有第一侧固定架;偏位转移台顶前部设置 有第一斜齿齿杆架,并且第一斜齿齿杆架位于第一侧固定架前部;偏位转移台顶后部设置 有第二侧固定架;偏位转移台顶后部设置有第二斜齿齿杆架,并且第二斜齿齿杆架位于第 二侧固定架后侧;第一侧固定架内顶部右侧与第一斜齿轮进行转动连接;第一侧固定架左 侧顶部与第四斜齿轮进行转动连接;第一侧固定架内顶部左侧与第十二传动杆进行转动连 接,并且第十二传动杆左底部与第四斜齿轮相连接;第一斜齿轮右侧轴心与第五传动杆进 行传动连接;第五传动杆右后侧与第一组合杆进行插接;第一组合杆外表面中部设置有第 六传动杆;第六传动杆右前部与第七传动杆进行传动连接;第六传动杆内中后侧设置有第 四组合杆;第七传动杆左后侧与第二组合杆进行插接;第二组合杆外表面中部设置有第八 传动杆;第八传动杆内中后侧设置有第三组合杆;第三组合杆右侧与第九传动杆进行插接, 并且第九传动杆左后侧与第六传动杆相连接;第四组合杆左侧与第十传动杆进行插接,并 且第十传动杆左后侧与第二侧固定架相连接;第十传动杆左后侧与第二斜齿轮进行插接, 并且第二斜齿轮右侧轴心与第二侧固定架相连接;第二侧固定架左上方与第三斜齿轮进行 转动连接,并且第三斜齿轮后侧与第二斜齿齿杆架相连接;第二侧固定架内顶部左侧与第 十一传动杆进行转动连接,并且第十一传动杆左后侧与第三斜齿轮相连接;偏位转移台内 前部第一传动轴与相连接;偏位转移台内后部与第二传动轴相连接;第二电动推杆顶部右 侧与过渡台相连接;第一斜齿齿杆架底部与底架相连接;第二侧固定架底部与底架相连接。 放置台板内中左侧和内中右侧均设置有一个长条贯通槽口,并且长条贯通槽口的 宽度刚好与第一定位杆和第二定位杆外径相互组合。 第一定位滑架内顶部和内中底部,第二定位滑架内顶部和内中底部均设置有一个 贯通的一字型槽口,并且一字型槽口的左右端均连接有一个倾斜的贯通槽口。 第一翻转板和第二翻转板相对倾斜设置。 卸货台卸货时,左底部与地面相互贴合。 与现有技术相比,本发明具有如下有益效果: 1.为解决现有的配件配送一般由叉车将箱体堆叠后,运输到指定地点后由工人搬 运堆叠;此不仅操作麻烦,而且驾驶叉车需要一定的驾驶技术;工人需要负责生产线的同时 又需要负责货物的搬运,其生产线大部分又为女性,其堆叠后搬运不便,且货物较重及其浪 费工人体力; 2.设计了堆叠机构,推箱机构和防倾倒转移机构,使用时可以先通过三向推杆带 动底架,在四个万向轮的配合下将物流运输装置移动到装载货区,同时事先对底罩壳内的 蓄电池充好电,接着可以将堆叠机构,即顶罩壳与堆叠机构组合的一侧上方朝向装载货区, 然后搬运人员将货物放置在堆叠机构上,同时通过控制屏控制装置运行,搬运人员在箱体 7 CN 111573569 A 说 明 书 4/11 页 上进行搬运,搬运时通过堆叠机构的传动对箱体进行自动堆叠,然后堆叠后通过推箱机构 的配合将箱体转移到第一传动轴和第二传动轴中部的过渡台上,堆叠机构复位可继续堆叠 一列箱体,然后通过三向推杆带动装置移动到指定卸货地点,移动的时候微型推杆伸缩带 动卸货台在第三传动轴上转动上翘,防止卸货台与地面摩擦,接着控制推箱机构将堆叠的 单列箱体进行转移,转移到防倾倒转移机构上,与此同时防倾倒转移机构对箱体进行防护, 然后到达指定卸货地点后控制微型推杆收缩使卸货台左底部与地面相互贴合,接着由于防 倾倒转移机构的继续运行,使堆叠的单列箱体通过卸货台滑动,与此同时装置反方向移动, 同时工人配合将箱体扶正; 3.本装置实现了自动卸货单列堆叠的箱体,无需生产线工人搬动堆叠,大大减少 了生产线工人的体力消耗,同时也大大提高了箱体的运输效率,同时也减少了对于运输过 程中技术人员的驾驶技术要求。 附图说明 图1为本发明的结构示意图; 图2为本发明的底部前左上方仰视图; 图3为本发明的堆叠机构后视图; 图4为本发明的堆叠机构前视图; 图5为本发明的推箱机构结构示意图; 图6为本发明的防倾倒转移机构结构示意图; 图7为本发明的第二丝杆,第二弹簧伸缩杆和第二定位滑架结构示意图。 附图中的标记为:1-底架,2-第一传动轴,3-第二传动轴,4-蓄电池,5-堆叠机构, 6-三向推杆,7-控制屏,8-推箱机构,9-防倾倒转移机构,10-万向轮,11-底罩壳,12-顶罩 壳,13-第三传动轴,14-卸货台,15-微型推杆,16-过渡台,501-支撑板,502-电机,503-第一 传动轮,504-第一锥齿轮,505-第二传动轮,506-第四传动轴,507-第一传动杆,508-第二传 动杆,509-第一限位柱,5010-上顶板,5011-第三传动杆,5012-第四传动杆,5013-转辊, 5014-第二限位柱,5015-放置台板,5016-第一弹簧杆,5017-第二弹簧杆,5018-第三弹簧 杆,5019-第四弹簧杆,5020-定位底板,5021-第一定位杆,5022-第二定位杆,5023-第三电 动推杆,801-第二锥齿轮,802-第三锥齿轮,803-伸缩传动轴,804-第四锥齿轮,805-第五锥 齿轮,806-L形组合块,807-第一电动推杆,808-第六锥齿轮,809-第七锥齿轮,8010-第三传 动轮,8011-第四传动轮,8012-第一丝杆,8013-第一弹簧伸缩杆,8014-第六传动轴,8015- 第一翻转板,8016-第三定位杆,8017-第一定位滑架,8018-第八锥齿轮,8019-第九锥齿轮, 8020-第五传动轮,8021-第六传动轮,8022-第二丝杆,8023-第二弹簧伸缩杆,8024-第七传 动轴,8025-第二翻转板,8026-第四定位杆,8027-第二定位滑架,901-偏位转移台,902-第 二电动推杆,903-第一侧固定架,904-第一斜齿齿杆架,905-第一斜齿轮,906-第五传动杆, 907-第一组合杆,908-第六传动杆,909-第七传动杆,9010-第二组合杆,9011-第八传动杆, 9012-第三组合杆,9013-第九传动杆,9014-第四组合杆,9015-第十传动杆,9016-第二斜齿 轮,9017-第二侧固定架,9018-第二斜齿齿杆架,9019-第三斜齿轮,9020-第十一传动杆, 9021-第四斜齿轮,9022-第十二传动杆。 8 CN 111573569 A 说 明 书 5/11 页